Оборудование для таблетирования

Таблетирование заключается в формовании порошкообразных или волокнистых термореактивных материалов в заготовки правильной геометрической формы (таблетки), одинаковые по

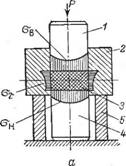

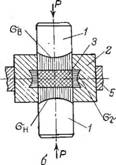

Рис.

10.21. Распределение нормальных напряжений

при таблетировании: а — одностороннее

прессование; б — двухстороннее

прессование; 1 — прессующий пуансон;

2 — матрица; 3 — таблетка; 4 — неподвижный

пуаисои; 5 — опора матрицы; сЕ

Рис.

10.21. Распределение нормальных напряжений

при таблетировании: а — одностороннее

прессование; б — двухстороннее

прессование; 1 — прессующий пуансон;

2 — матрица; 3 — таблетка; 4 — неподвижный

пуаисои; 5 — опора матрицы; сЕ

Стн — нормальные напряжения на верхнем и нижнем пуансонах; о-—нормальные напряжения на стенке; Р — усилие прессования.

Размеру и массе. Использование таблетированных реактопластов создает при переработке ряд преимуществ: дозирование по объему или массе заменяется более простым — штучным; повышается плотность материала и улучшаются условия его предварительного подогрева; уменьшается пылеобразование; сокращаются размеры загрузочных камер пресс-форм.

Основная операция таблетирования — прессование. Оно может быть как односторонним (рис. 10.21,а), так и двухсторонним (рис. 10.21,6). В обоих случаях давление распределяется неравномерно как по высоте, так и по диаметру таблетки, что приводит к неравномерному распределению плотности. Однако при двухстороннем таблетировании усилия Р, действующие с обеих сторон таблетки, одинаковы. Благодаря этому получаются таблетки более высокого качества. Давление при таблетировании выбирается в зависимости от природы перерабатываемого материала. Для большинства фено – и аминопластов с порошкообразными наполнителями оно составляет 75—120 МПа, для стекловолокнитов — 250—300 МПа. Однако давление можно в 2—3 раза снизить, если таблетировать предварительно подогретый материал. При этом температуру подогрева выбирают с таким расчетом, чтобы спекание частиц материала не начиналось до его загрузки в форму.

Обычно таблетирование осуществляют на автоматических таблеточных машинах, которые по виду привода подразделяют на механические (кривошипные или ротационные — кулачковые) и гидравлические.

Для таблетирования порошкообразных прессовочных материалов применяются вертикальные эксцентриковые машины с электромеханическим приводом. Машины обеспечивают одностороннее сжатие материала верхним пуансоном в одногнезд – ной (или многогнездной) матрице без выдержки под давле-

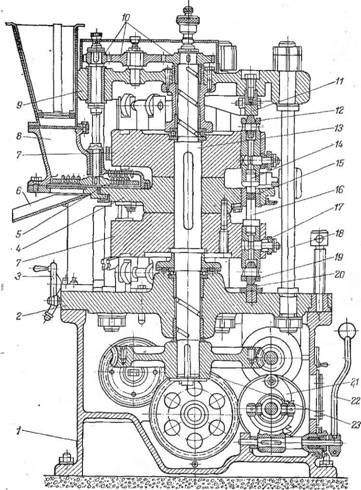

Рис. 10.22 Кривошипная (эксцентриковая) однопуансонная таблеточная машина. Пояснения в тексте.

Нием. Отформованные таблетки выталкиваются нижним пуансоном. Выпускаются машины с усилием таблетирования от 20 до 1000 кН.

Л 15 , Aw/Ц шкяшящт ‘л УЛ |

Кривошипные (эксцентриковые) машины (рис. 10.22) представляют собой автоматический однопозиционный пресс с приводом всех механизмов от кулачков, установленных на оси главного коленчатого вала. На чугунной станине 1 установлены механизмы дозирования, прессования, выталкивания и привода. Механизм дозирования состоит из бункера 13 с загрузочным ковшом 7, который шарнирно закреплен на вертикальной

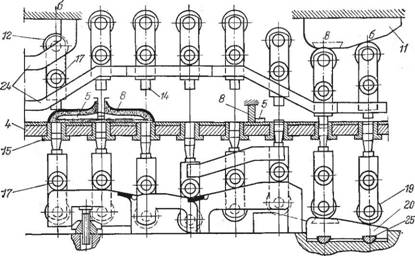

Рис. 10.23. Ротационная однопозиционная таблеточная машина МТ-2А. Пояснения в тексте., |

Оси и поворачивается при помощи механизма, состоящего из кулачка 17, ролика 18, укрепленного на рычаге 8, и серьги 6.

В тот момент, когда ковш набегает на матрицу 4, в нее засыпается порция таблетируемого материала, который затем прессуется пуансоном 25. Возвратно-поступательное движение пуансон получает от эксцентрикового вала 19 через шатун 10 и ползун 5. Ход пуансона регулируется червяком 14, который входит в зацепление с червячным колесом 12, укрепленным на состоящей из двух половин эксцентриковой втулке. При вращении червяка эксцентриковая втулка поворачивается в корпусе шатуна, и расстояние от оси эксцентрика 11 до оси пальца 9 ползуна изменяется.

Готовая таблетка удаляется из матрицы выталкивателем 26. Возвратно-поступательное движение выталкиватель получает от механизма, состоящего из кулачка 15, в пазу которого находится ролик 20, и штанги 21 с вилкой 27. При подъеме штанги вилка упирается в гайку 3 и поднимает выталкиватель 26. Ход выталкивателя вниз регулируется гайкой 2 при помощи винтового механизма 28. Перемещение выталкивателя вверх зависит от установки гайки 3, так как часть пути штанга 21 движется при неподвижном выталкивателе. Вал 19 приводится от электродвигателя через шкив 22 ременной передачи и зубчатые колеса 24 и 16. Для наладки машины эксцентриковый вал проворачивают вручную штурвалом 23.

Производительность кривошипных машин обычно невелика и составляет от 720 до 3000 шт/ч.

Ротационные таблеточные машины представляют собой карусельный многопозиционный пресс-автомат, в котором все операции осуществляются при непрерывном вращении ротора. Типичная ротационная таблеточная машина (рис. 10.23) состоит из станины 1, верхней 9 и нижней 2 плит, соединенных колоннами 18, ротора и привода. В роторе, состоящем из двух дисков 7 и плиты 4, расположены 15 одногнездных матриц 15 и такое же количество верхних 14 и нижних 16 пуансонов с прессующими 12 и подъемными 17 роликами, муфты включения 21, цилиндрической и червячной передач, червячного колеса 23, которое укреплено на вертикальном валу 13. Вал с ротором вращается при включении муфты рычагом 22. В верхней части машины установлен бункер 8 с загрузочным диском 5, приводимым от зубчатой передачи 10. Высота заполнения матрицы регулируется штурвалом 3. Готовые таблетки сталкиваются по лотку 6 в приемную тару.

Перемещение пуансонов происходит в результате обкатывания наружных кольцевых и торцевых кулачков 11 и 20, установленных на верхнем и нижнем столах, роликами 12 и 19, При этом боковые ролики служат для перемещения пуансона по вертикали на холостом ходу под действием наружных кулачков. Торцевые іролики 19 служат для передачи прессующего усилия. На рис. 10.24 приведена развертка наружного 24 и торцевого 20 кулачков, поясняющая принцип работы ротационной таблеточной машины. При движении ротора матрицы 15 оказываются под бункером 8, и загрузочный диск 5 загружает в них порошок (участок а-—б). В это время верхние пуансоны 14 поднимаются роликами 17, движущимися по контуру наружного кулачка 24.

Двухстороннее прессование осуществляется на участке б— в (часть его опущена). Вертикальное перемещение прессующих пуансонов происходит под действием клиновидных торцевых кулачков И и 20. Регулирование усилия прессования осуществляется вертикальным смещением нижнего торцевого кулачка, реализуемым при помощи клиновых регуляторов 25, перемещая которые можно поднимать или опускать нижний прессующий кулачок.

Формующие детали — пуансоны, вставки пуансонов и матрицы— обычно изготавливают из инструментальной стали У8 или легированных сталей ХГ, ХВГ, ШХ15. Опытом установлено, что лучше изготавливать эти детали из стали 18ХМЮА и 12ХНЗА с последующей глубокой цементацией и закалкой. В результате удается достигать высокой твердости поверхности (HRC=62-^-64) при мягкой сердцевине. Благодаря этому повышается износостойкость деталей и уменьшается число случаев поломки пуансонов и матриц.

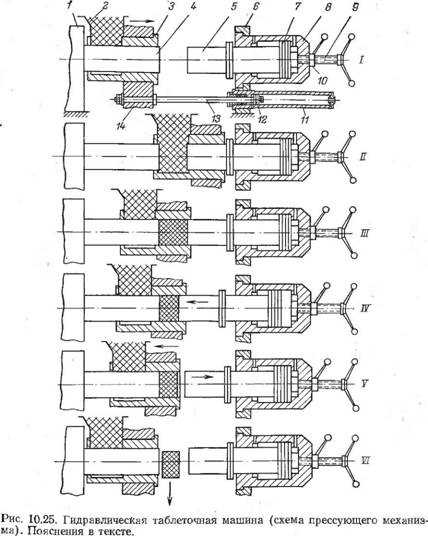

Гидравлическая таблеточная машина представляет собой горизонтальный пресс-автомат. Прессующий механизм (рис. 10.25) состоит из двух неподвижных плит 1 к 6, соединенных между собой колонками (на рисунке не показаны), по которым перемещается плита 14 с матрицей 3 и бункером 2. Перемещение плиты осуществляет поршень 12 гидроцилиндра 11, соединенный с плитой 14 штоком 13. Прессующий пуансон 5 приводится в движение от дифференциального поршня 7 гидроцилиндра 8. Ход пуансона (и, следовательно, масса таблетки) регулируется винтовым механизмом 9 с контргайкой 10. Позиция I является исходной; ей соответствует крайнее левое положение матрицы и крайнее правое положение прессующего пуансона. В позиции II бункер находится в крайнем правом положении; при этом таблетируемый материал поступает в пространство матрицы, заключенное между торцами неподвижНого и (прессующего пуансонов.

Рис. 10.24. Развертка кулачков ротационной таблеточной машины МТ-2а Позиции те же, что на рис. 10.23.

В позиции III бункер с матрицей перемещаются в среднее положение, соответствующее началу прессования (происходит отсечение дозы пресс-материала). Положение IV соответствует расположению рабочих органов в момент прессования: прессующий пуансон движется влево. После окончания прессования пуансон отходит вправо (позиция V), а бункер с матрицей смещаются влево; при этом таблетка выталкивается пуансоном 4 (позиция VI). Таблетка, удаленная из матрицы, попадает на приемный лоток, а бункер с. матрицей и прессующий пуансон возвращаются в положение, соответствующее началу цикла таблетирования.