Основы проектирования роторных машин

Исходными данными для проектирования роторной машины являются карта технологической операции с эскизами исходной заготовки и готового изделия, необходимыми технологическими параметрами операции (диаграммой изменения технологического усилия, предельно допустимыми скоростями деформации, временем обработки); величина требуемой производительности роторной машины и показатели надежности.

Расчетная цикловая производительность роторной машины определяется произведением числа рабочих (инструментальных) позиций на частоту вращения ротора или величину, обратную длительности его кинематического цикла

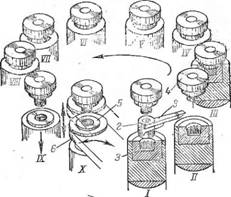

Циклограмма работы одного инструментального блока. Весь кинематический цикл состоит из восьми интервалов (1—VIII). Интервал цикла VIII может быть использован для выполнения дополнительных функций: контроля и чистки инструмента, для автоматической смены износившегося инструмента и др.

Длительность кинематического цикла определяется суммой длительностей всех интервалов, входящих в его структуру

Длительность каждого интервала рассчитывается исходя из его функционального назначения и требуемых законов движения исполнительных органов в данном интервале и динамических параметров этих органов.

Проектирование роторной машины начинают с выбора ее структурной схемы и схем входящих в нее роторов.

Структурную схему ротора выбирают исходя из выполняемой технологической операции и ее размерно-силовых характеристик. Затем конструируют инструментальные блоки и определяют предварительную величину шага между позициями ротора из конструктивных предпосылок

Размер инструментального блока в поперечном сечении определяется размерами заготовки, инструмента и элементов крепления.

Строя циклограмму работы блока, рассчитывают длительность кинематического цикла по формуле и формируют перечень и предельные значения параметров для расчетов элементов привода исполнительных органов. По рассчитанным значениям hp и Тк и заданной величине цикловой производительности Яц определяют предварительное число инструментальных блоков по формуле и рассчитывают диаметральные размеры ротора.

В процессе расчетов элементов привода исполнительных органов уточняют величину шага и диаметральные размеры ротора, используя выражения.

После конструктивной проработки машины и уточнения ее параметров оценивают ожидаемое значение коэффициента использования роторной машины по формуле и величину ожидаемой действительной производительности по формуле и сравнивают с заданными технико-экономическими показателями.

Роторные прессы

На роторных прессах обычно используют одногнездные пресс – формы для изделий простой конфигурации.’ Лишь в отдельных случаях при изготовлении резьбовых крышек (для флаконов) гнездность форм повышают до трех — пяти.

Обычно роторные прессы-автоматы предназначаются для компрессионного прессования и загружаются порошкообраз-

Установки непрерывного прессования моделей |

Роторно-конвейерные линии типа РКП моделей |

|

|

25 | 40 | 63 |

100 |

5 | 16 |

40 |

|

|

|

|

Оборудования для формования изделий us реактопластов |

250 400 630 1000 50 18 18 18 18 — 200 170 145 120 50—200 |

160 50—2С0 45 |

400 25—100 55 |

40

TOC o "1-3" h z 2 3 5 5 7

6100Х 7200 X 8300 х 9500Х

Х2500Х Х2800Х ХЗЮОх Х3400х

Х2300 Х2700 хЗООО х3700

ным или таблетированным материалом. Они подразделяются на револьверные — с периодическим .поворотом ротора и ротационные-— с непрерывным вращением ротора (табл. 10.2).

Загрузка материала и арматуры в гнезда пресс-форм, а также извлечение изделий из формы и их свинчивание с резьбовых знаков облегчается тем, что открытые пресс-формы последовательно проходят через несколько определенных позиций. Так, загрузка материала может происходить на двух-трех позициях. Аналогичным образом на двух-трех позициях может происходить свинчивание со знака отпрессованного изделия.

Схема

работы типичного карусельного

десятипозиционного пресса-автомата

приведена на рис. 10.19. Из дискового

питателя по лотку 1 через загрузочную

воронку 2 таблетка попадает в матрицу

3 (позиция I). Затем последовательно

происходят смыкание пуансона 4 и

матрицы 3 (позиция II), а также подпрессовка

(позиции III—VIII). Далее последовательно

проводится выдержка изделия под

давлением, раскрытие формы (позиция

IX) — при этом отпрессованное изделие

остается на резьбовой части пуансона,

свинчивание изделия патроном 5 съемно

– свинчивающего устройства 6 (позиция

X) и сброс изделия по лотку в тару. Пресс

может работать и на порошкообразном

материале; для этого в конструкции

предусмотрен

Схема

работы типичного карусельного

десятипозиционного пресса-автомата

приведена на рис. 10.19. Из дискового

питателя по лотку 1 через загрузочную

воронку 2 таблетка попадает в матрицу

3 (позиция I). Затем последовательно

происходят смыкание пуансона 4 и

матрицы 3 (позиция II), а также подпрессовка

(позиции III—VIII). Далее последовательно

проводится выдержка изделия под

давлением, раскрытие формы (позиция

IX) — при этом отпрессованное изделие

остается на резьбовой части пуансона,

свинчивание изделия патроном 5 съемно

– свинчивающего устройства 6 (позиция

X) и сброс изделия по лотку в тару. Пресс

может работать и на порошкообразном

материале; для этого в конструкции

предусмотрен

Рнс. 10.19. Принципиальная схема карусельного десятипо – зицноного пресса-автомата. Пояснения в тексте.

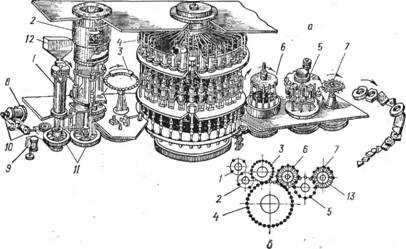

Рис. 10.20. Роторная автоматическая линия:

А — схема линии (/ — дозирующий ротор; 2 — таблетнрующий ротор; 3 — ротор для нагрева таблетки ТВЧ; 4 — прсссующий ротор; 5 — ротор для снятия заусенцев; 6 — транспортный ротор; 7 — ротор выгрузки готовых изделий; 8 — главный электродвигатель привода; 9 — вспомогательный электродвигатель; 10 — клиноременная передача; 11 — зубчатые колеса системы привода роторов; 12 — бункер дозировочного ротора) б — прессующий ротор автоматической линии; в — схема расположения роторов.

Пояснения в тексте.

Специальный бункер, из которого материал засыпается в гнезда пресс-форм.

Роторная

линия для прессования однотипных

изделий (рис. 10.20) состоит из пяти

технологических и двух транспортных

роторов. Порошкообразный материал

поступает в каждое из четырех гнезд

загрузочного ротора 1, объем которых

можно индивидуально регулировать

(рис. 10.20, а). Отмеренные дозировочным

ротором порции материала поступают в

гнезда табле-

тирующего ротора 2,

представляющего собой четырехпозицион

– ную таблеточную машину с усилием

таблетирования 70—100 кН, рассчитанную

на изготовление таблеток диаметром

30—35 мм и различной толщины. Конструкция

таблетирующего ротора позволяет

одновременно изготавливать четыре

таблетки разного размера.

Роторная

линия для прессования однотипных

изделий (рис. 10.20) состоит из пяти

технологических и двух транспортных

роторов. Порошкообразный материал

поступает в каждое из четырех гнезд

загрузочного ротора 1, объем которых

можно индивидуально регулировать

(рис. 10.20, а). Отмеренные дозировочным

ротором порции материала поступают в

гнезда табле-

тирующего ротора 2,

представляющего собой четырехпозицион

– ную таблеточную машину с усилием

таблетирования 70—100 кН, рассчитанную

на изготовление таблеток диаметром

30—35 мм и различной толщины. Конструкция

таблетирующего ротора позволяет

одновременно изготавливать четыре

таблетки разного размера.

Отпрессованные таблетки передаются ■ на 24-позиционный ротор 3 предварительного нагрева материала токами высокой частоты. Каждая таблетка устанавливается между двумя дисками, являющимися электродами колебательного контура, подсоединенного к генератору ТВЧ (колебательная мощность 6,3 кВт, частота 40,68 МГц), который обеспечивает нагрев 0,25 кг материала за 10—15 с до температуры 110—120°С. Для защиты обслуживающего персонала от облучения токами^ высокой частоты ротор-нагреватель закрыт алюминиевым кожухом.

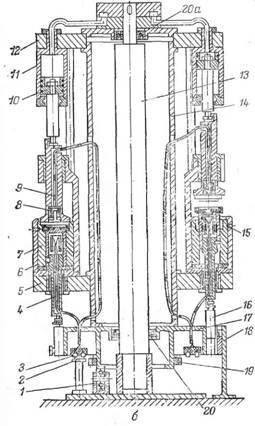

Прессование изделий производится в 32-гнездном роторе 4 с. 32 гидравлическими цилиндрами (рис. 10.20,6), который состоит из барабана 14, несущего на себе блок-держатель 5 и диск 12 с укрепленными на нем гидравлическими цилиндрами 11 с поршнями 10, осуществляющими рабочие ходы блоков прессования.

Блок прессования представляет собой корпус 6, в котором смонтированы матрицы 7, нижний 4 и верхний 9 пуансоны и нагреватели 8. В нижней части ротора имеется кольцо 17 с ползуном 16 и стойкой 18 с радиальным копиром, управляющим движением пуансонов 4. Ротор установлен на колонне 13 на двух шариковых подшипниках — 20 и 20а; одновременно он опирается на три шариковых подшипника 1. Ротор приводится во вращение через шестерню 19 от электродвигателя. Электроэнергия для нагревания пресс-формы в блоки прессования подводится через неподвижные кольцевые шины 2 и щетки 3. Температура пресс-формы контролируется и регулируется термопарой 15.

Отпрессованное изделие выталкивается нижним пуансоном. После съема изделия пресс-форма очищается нагретым сжатым воздухом.

На 12-позиционном роторе механической обработки 5 установлено 12 комплектов инструмента для удаления грата с отпрессованных изделий. В зависимости от сложности механической обработки для последовательной обработки изделий используют два или несколько роторов.

На рис. 10.20, в показано расположение роторов в роторной автоматической линии.