- •6.8. Фрезерование 6.8.1. Общие сведения

- •6.8.2. Особенности фрезерования. Элементы режима резания и срезаемого слоя

- •6 .8.3. Равномерность фрезерования. Встречное и попутное фрезерование

- •6.8.4. Силы резания и мощность при фрезеровании

- •6.8.5. Износ и стойкость фрез. Скорость резания и скоростное фрезерование

- •6.8.6. Назначение режимов резания при фрезеровании

- •6 .8.7. Конструкции и геометрия фрез

- •6.9. Протягивание

- •6.9.1. Общие сведения

- •6.9.2. Протяжки для обработки отверстий

- •6.9.3. Расчет протяжки для отверстия

- •6.9.5. Износ протяжек

- •6.9.6. Скорость резания и стойкость протяжек

- •6.9.7. Протяжки для наружных поверхностей

- •6.10. Резьбонарезание

- •6.10.1. Особенности резьбонарезания

- •6.10.2. Нарезание резьбы резцами, гребенками и круглыми плашками

- •6.10.3. Особенности фрезерования резьбы

- •6.10.4. Стойкость режущего инструмента и силы резания при резьбонарезании

- •6.10.5. Нарезание резьбы метчиками

- •Резьб по гост 9150—81

- •Черновой метчик

- •Черновой метчик

- •6 .10.7. Метчики специальных конструкций

- •6.10.8. Метчики-протяжки

- •6.10.9. Элементы режима резания и срезаемого слоя при нарезании резьбы метчиками

- •6.11. Обработка зубчатых колес

- •6.11.1. Общие сведения

6 .8.7. Конструкции и геометрия фрез

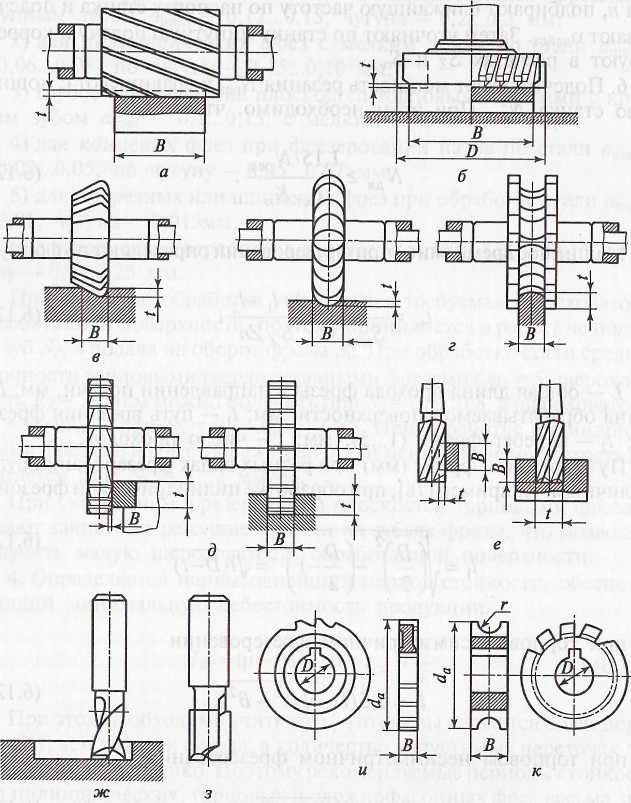

Рис. 6.76. Некоторые типы стандартных фрез

Фрезы, как и другие РИ, бывают стандартными и специальными. Первые подразделяются на фрезы общего назначения, например цилиндрические (рис. 6.76, а) для обработки плоскостей; торцовые (рис. 6.76, б) и концевые (рис. 6.76, е) для обработки плоскостей и уступов; дисковые и пазовые (рис. 6.76, д, и); шпоночные (рис. 6.76, ж,

216

з); угловые (рис. 6.76, в); фасонные (рис. 6.76, г, к). Стандартными являются фрезы для Т-образных пазов; червячные шлицевые; дисковые и червячные зуборезные; резьбовые гребенчатые и др. К специальным в основном относятся фрезы, предназначенные для обработки нестандартных фасонных профилей.

По конструкции фрезы бывают цельными, изготовленными из быстрорежущей стали, или монолитные твердосплавные; со вставными ножами (зубьями) из быстрорежущей стали, а также оснащенными твердым сплавом, режущей керамикой или СТМ; составными. Они могут иметь прямые, наклонные, винтовые и разнонаправленные острозаточенные (рис. 6.76, и) или затылованные (рис. 6.76, к) зубья; могут быть насадными и концевыми. К конструктивным элементам фрез относится прежде всего наружный диаметр, который по возможности должен быть меньшим, поскольку в этом случае меньше крутящий момент и выше производительность обработки из-за сокращения времени врезания. Однако это не всегда возможно, так как выбор диаметра зависит также от конструкции и размеров детали, особенностей конструкции сборных фрез, плавности фрезерования и других факторов.

Количество зубьев фрез должно быть по возможности максимальным, что позволяет работать на повышенных скоростях резания с соответствующим увеличением производительности обработки. Однако с увеличением количества зубьев объем стружечной канавки уменьшается, что может иметь негативные последствия (согласно ГОСТ 3752-71, 8721-81, 1092-81, 9473-71, 9304-81 цилиндрические и торцовые фрезы выпускают с мелким и крупным зубом).

Диаметр посадочного отверстия у торцовых фрез желательно иметь большим с целью увеличения жесткости оправки. В центре отверстия делается выточка (карман) диаметром, превышающим диаметр отверстия на 0,5... 1 мм, длиной примерно равной половине длины фрезы; в этом случае обеспечивается лучшее базирование фрезы на оправке. Размеры хвостовиков концевых фрез определяются величиной крутящего момента, зависящего от параметров режима резания и других факторов. Толщину тела фрезы выбирают минимальной исходя из соображений прочности.

При оценке геометрических параметров фрез зуб фрезы представляют как резец, закрепленный в теле фрезы. В связи с этим назначение и определение геометрических параметров фрез такие же, как и у токарных резцов. Соотношения между углами в разных секущих плоскостях для резцов и фрез одинаковы. Основной плоскостью при фрезеровании, как и при других видах обработки вращающимися РИ, является осевая плоскость, проходящая через рассматриваемую точ-

217

к у

режущей кромки; плоскость резания,

соответственно, перпендикулярна

основной плоскости.

у

режущей кромки; плоскость резания,

соответственно, перпендикулярна

основной плоскости.

![]()

Цилиндрические (непрямозубые) и торцовые фрезы характеризуются углом наклона зуба ω, передним и задним углами. Цилиндрические фрезы работают только периферией, поскольку не имеют оформленных режущих кромок на торцах. Торцовые фрезы имеют их на торцах и периферии, поэтому характеризуются в отличие от цилиндрических главным φ и вспомогательным φ1 углами в плане. Поскольку передний и задний углы задают в главной секущей плоскости, а измеряют в торцовой плоскости, для пересчета используют зависимости:

![]()

(6.129) (6.130)

Важным в конструктивном плане является форма задней поверхности зубьев; в связи с этим акцент сделан на них.

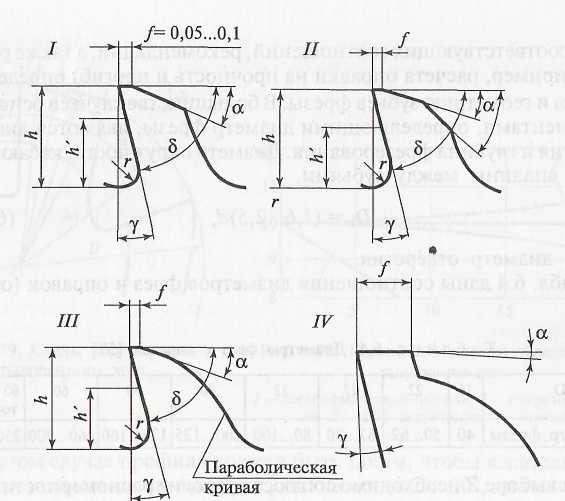

Фрезы с острозаточенными зубьями. На рис. 6.77 показаны формы острозаточенных зубьев. То или иное оформление зуба зависит от материала фрезы и обрабатываемого материала, режимов резания, отношения диаметра фрезы к числу зубьев. Первый тип — наиболее простой в изготовлении, но наименее прочный; фрезы с такими зубьями применяют для легких отделочных работ. Второй и третий типы — зубья более прочные, но более сложные в изготовлении. Для второго типа необходима дополнительная обработка по второй прямой затылка; для третьего типа требуется фасонная фреза. Четвертый тип зубьев применяется для фрез больших диаметров.

Высота зуба h определяется из следующих условий [52]. Чем больше h, тем больше допускается переточек, т. е. тем больше долговечность фрезы; но с увеличением h уменьшается прочность зуба. Определяют h так:

![]()

(6.131)

где К— коэффициент высоты зуба, зависящий от конструкции фрезы; в частности, для концевых фрез К= 0,9... 1,2; для цилиндрических с мелким зубом К= 0,8...0,9; для цилиндрических и торцовых с крупным зубом К = 1,2...1,5.

218

Рис. 6.77. Формы острозаточенных зубьев фрез

Р![]() адиус

закругления у основания зуба

адиус

закругления у основания зуба

(6.132)

где Sz — подача на зуб; / — шаг между зубьями; Кс — коэффициент заполнения, учитывающий, что стружка не монолитно заполняет канавку между зубьями:

![]()

(6.133)

Принимают Кс = 2,0...4,5. Этот коэффициент зависит от обрабатываемого материала и толщины стружки (для пластичных материалов он больше, для хрупких — меньше; для толстых стружек больше, для тонких — меньше).

Затачивается острозаточенный зуб по задней поверхности. Величина стачивания определяется из условия

![]()

(6.134) 219

Рис.

6.79. Следы переточек за-тылованного

зуба

(6.135)

![]()

где d — диаметр отверстия.

В табл. 6.4 даны соотношения диаметров фрез и оправок (отверстий).

т |

а б л и ц а |

6.4. Диаметры фрез и оправок [52] |

|

||||||

D |

16 |

22 |

27 |

32 |

40 |

50 |

60 |

60 с выточками |

|

Диаметр фрезы |

40 |

50...62 |

62.,.80 |

80...100 |

100...125 |

125...160 |

160.,,200 |

250,..630 |

|

При выборе Z необходимо соблюсти условие равномерности фрезерования. Для фрез с прямыми зубьями она обеспечивается при условии, если в работе одновременно участвует не менее двух зубьев.

Острозаточенный зуб применяется не только для обычных цилиндрических торцовых, концевых и т. д. фрез; он применяется также и для фасонных фрез. Заточка по задней фасонной поверхности у этих фрез может производиться следующими способами.

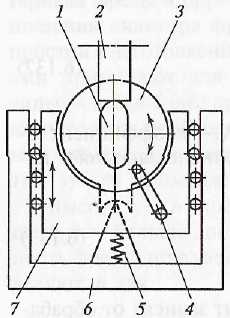

Рис. 6.78. Заточка в приспособлении по копиру:

1 — фреза; 2 — шлифовальный круг; 3 — поворотный диск с оправкой для затачивания инструмента; 4 — рукоятка; 5 — пружина; 6— корпус; 7—суппорт

220

Если профиль выполнен по радиусу, то ось поворота в приспособлении соответству ет оси радиуса профиля фрезы.

Заточка в приспособлении по копиру (рис. 6.78). В корпусе приспособления по на правляющим перемещается суппорт с пово ротным диском, на котором установлена оп равка с фрезой. Снизу на диске закреплен ко пир, который прижимается пружиной к не подвижному упору, закрепленному в корпусе. Одновременно фреза прижимается к шли фовальному кругу. С помощью рукоятки диск поворачивается и осуществляется за точка по кривой профиля фрезы.

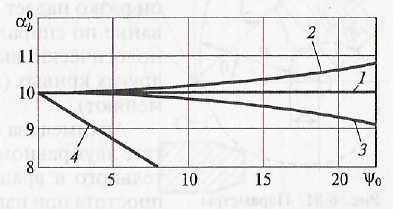

Рис. 6.80. Изменение заднего угла при затыловании по:

] — логарифмической спирали; 2— спирали Архимеда; 3 — дуге окружности; 4— прямой

В этом случае профиль должен быть таким, чтобы касательные к нему составляли с осью профиля углы не менее 20.. .30°, иначе заточка по копиру невозможна.

3. Заточка профильными шлифовальными кругами методом врезания.

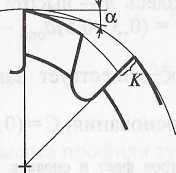

Фрезы с затылованными зубьями. Затылованные зубья применяют обычно у фасонных фрез, также у таких многозубых фрез, как червячные зуборезные и шлицевые, резьбовые гребенчатые, заточка которых по задним поверхностям является очень трудоемким процессом. Затылованный зуб обеспечивает постоянство профиля при переточке РИ, которая ведется по передней поверхности. На рис. 6.79 а —задний угол в крайней наиболее удаленной от оси точке зуба. Обычно а = 10... 12°. Задний угол имеет место и на любой другой боковой точке профиля зуба. Минимально допустимое его значение 2°. Определяют его так:

![]()

(6.136)

где dx — диаметр фрезы в рассматриваемой точке; <р — угол профиля фрезы.

Затылование можно проводить по различным кривым: логарифмической спирали, спирали Архимеда и дуге окружности, а также по прямой. На рис. 6.80 показано изменение заднего угла по угловой ширине зуба. Видно, что при затыловании по логарифмической спирали

221

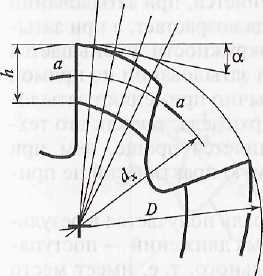

Архимедова спираль получается в результате двух равномерных движений — поступательного и вращательного, т. е. имеет место Рис. 6.81. Параметры простота при изготовлении кулачков к токар-спирали Архимеда но-затыловочным станкам, на которых производится затылование. На рис. 6.81 показано

образование задней наружной поверхности зуба в виде спирали Архимеда. Здесь радиус-вектор

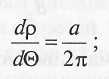

(6.137)

![]()

где 0 — полярный угол; b — постоянный коэффициент, характеризующий размеры спирали.

При 0 = 2я -> р = а; тогда b = —; р = — 0.

2л 2п

Здесь а — шаг спирали Архимеда. Применительно к зубу фрезы уравнение Архимедовой спирали

![]()

(6.138)

где R — наружный радиус фрезы.

![]()

![]()

![]()

(6.139)

222

Рис. 6.82. К определению величины затылования

Рис. 6.83. Зуб фрезы с двойным за-тылованием

Величину затылования ^определяют, используя схему (рис. 6.82).

Как видно из рис. 6.82, величина затылования отнесена к передней поверхности следующего зуба. Ее находят, выравнивая криволинейный треугольник:

![]() (6.140)

(6.140)

Большинство затылованных фрез абразивным кругом по задней поверхности не обрабатывают. В тех случаях, когда профиль зуба фрезы шлифуется, производится двойное затылование. Оно делается затыловочным резцом для обеспечения выхода шлифовального круга. На рис. 6.83 показан зуб фрезы, имеюший двойное затылование. Величина втооого затылования

![]()

Согласно

рис. 6.83 Д = D

+ 2а. Если

шлифованная часть составляет

половину шага зубьев, то![]()

Величина заднего угла по наружному диаметру у вершины зуба затылованных фрез а = 10... 12°.

Недостатки затылованных фрез по сравнению с острозаточенными.

Ниже стойкость, поскольку на боковых сторонах профиля aб мал, а при нешлифованном профиле зуба — также и из-за большей шероховатости режущих кромок.

Ниже скорость резания и, соответственно, производитель ность, так как они имеют меньшее число зубьев (зубья широкие — для переточек).

223

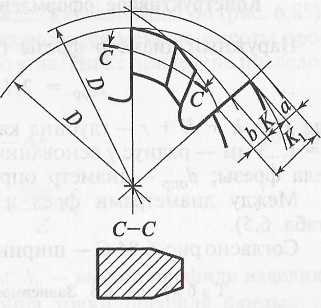

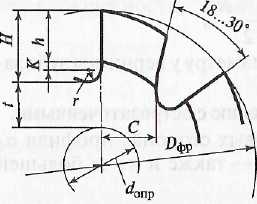

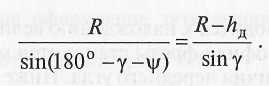

Конструктивное оформление затылованных фрез [52].

Наружный диаметр фрезы (рис. 6.84)

(6.141)

![]()

где![]() —

глубина канавки (здесь h

—

высота профиля;

—

глубина канавки (здесь h

—

высота профиля;

r= 1...3 мм — радиус у основания зуба); t- (0,3-..0,5)^опр — толщина тела фрезы; donr. — диаметр оправки.

"опр

Между диаметрами фрез и оправок существует зависимость (табл. 6.5).

Согласно рис. 6.84 С— ширина зуба у основания; С=(0,8...1)Я.

Таблица 6.5. Зависимости диаметров фрез и оправок

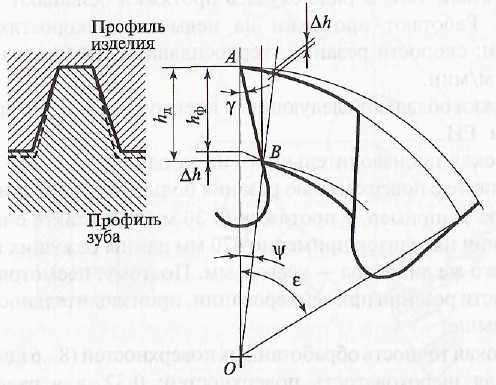

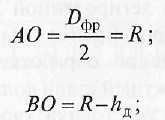

рекционный расчет сводится к нахождению величины Ah (рис. 6.85), на которую высота профиля фрезы становится меньше высоты профиля детали из-за наличия переднего угла. Ниже приведена последовательность расчета [52]:

(6.143)

где /| _ высота профиля зуба фрезы; Лд — высота профиля изделия; е — угловой шаг; у — угловая ширина точки профиля фрезы.

Air |

До 50 |

55,.,65 |

70.,.85 |

90,.. 120 |

135...170 |

"опр |

16 |

22 |

27 |

32 |

40 |

(6.144)

Число зубьев фрезы

определяется из АОАВ:

![]()

5окр = (1,3...1,8)#—для чистовых фрез; 50кр = (1,8...2,5)Я—для черновых фрез.

Зависимость числа зубьев от диаметра приведена в табл. 6.6.

Таблица 6.6. Зависимость числа зубьев от диаметра фрез

Z |

14 |

12 |

II |

10 |

D |

40...55 |

60...80 |

85...110 |

115...170 |

Таким образом, чем больше D, тем меньше Z Это связано с тем, что большие диаметры применяются для больших Я, а С» Н.

Передний угол затылованных фрез. С точки зрения получения правильного профиля детали передний угол фрезы должен быть нулевым. По условиям резания его рекомендуется делать положи-Рис. 6.84. Конструктивные тельным, но в этом случае необходимо

элементы затылованной фрезы корректировать профиль фрезы. Кор-

Рис. 6.85. К коррекционному расчету профиля фрезы

224

15-2719

225

(6.145)

Найдя из последнего уравнения угол \|/, решают соотношения (6.144) и (6.143).