- •6.8. Фрезерование 6.8.1. Общие сведения

- •6.8.2. Особенности фрезерования. Элементы режима резания и срезаемого слоя

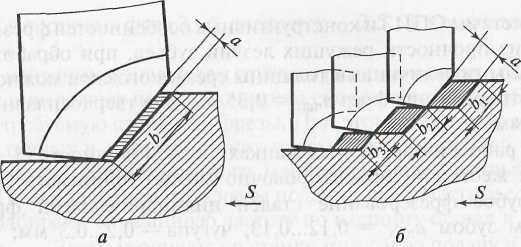

- •6 .8.3. Равномерность фрезерования. Встречное и попутное фрезерование

- •6.8.4. Силы резания и мощность при фрезеровании

- •6.8.5. Износ и стойкость фрез. Скорость резания и скоростное фрезерование

- •6.8.6. Назначение режимов резания при фрезеровании

- •6 .8.7. Конструкции и геометрия фрез

- •6.9. Протягивание

- •6.9.1. Общие сведения

- •6.9.2. Протяжки для обработки отверстий

- •6.9.3. Расчет протяжки для отверстия

- •6.9.5. Износ протяжек

- •6.9.6. Скорость резания и стойкость протяжек

- •6.9.7. Протяжки для наружных поверхностей

- •6.10. Резьбонарезание

- •6.10.1. Особенности резьбонарезания

- •6.10.2. Нарезание резьбы резцами, гребенками и круглыми плашками

- •6.10.3. Особенности фрезерования резьбы

- •6.10.4. Стойкость режущего инструмента и силы резания при резьбонарезании

- •6.10.5. Нарезание резьбы метчиками

- •Резьб по гост 9150—81

- •Черновой метчик

- •Черновой метчик

- •6 .10.7. Метчики специальных конструкций

- •6.10.8. Метчики-протяжки

- •6.10.9. Элементы режима резания и срезаемого слоя при нарезании резьбы метчиками

- •6.11. Обработка зубчатых колес

- •6.11.1. Общие сведения

6.8.5. Износ и стойкость фрез. Скорость резания и скоростное фрезерование

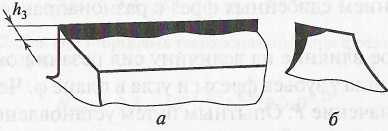

В зависимости от условий резания зубья фрез изнашиваются только по задней (рис. 6.74, а) или одновременно по задней и передней поверхностям (рис. 6.74, б). Чем меньше толщина среза, тем больше истирается задняя поверхность. Такой вид износа характерен для цилиндрических, концевых, шлицевых, прорезных и фасонных фрез. Этому способствуют не только малые подачи Sz, но и скольжение зуба по обрабатываемой поверхности в момент его врезания. Торцовые и дисковые фрезы при обработке сталей с amax > 0,08 мм обычно изнашиваются по задней и по передней поверхностям.

При черновой обработке критерием затупления является износ фрезы, при котором достигается максимальный срок ее службы. При чистовой или получистовой обработке принимаются технологические критерии затупления, т. е. такой износ, при котором уже не обеспечивается необходимое качество обработанной поверхности, или такой износ, при котором поверхность не удовлетворяет техническим требованиям, предъявляемым к ней. Ориентировочные средние величины допускаемого износа по задней поверхности для цилиндрических, торцовых и фасонных фрез: при черновой обработке 0,3...2 мм; при чистовой — 0,15...0,5 мм. Для твердосплавных торцовых фрез

при черновой и чистовой обработке стали h3 = 1:..1,2 мм, чугуна — h3 = 1,5...2 мм [78].

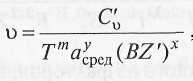

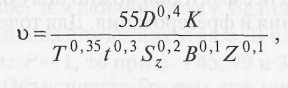

Общий характер зависимости скорости резания при фрезеровании от влияющих на нее факторов можно получить исходя из общности процессов точения и фрезерования. Для точения эта зависимость имеет вид

![]()

Для фрезерования

(6.119)

где

асред

— срединная толщина срезаемого слоя;

Z'=δ/η=

Z/π t

/ D—

количество

зубьев, находящихся одновременно в

контакте.

t

/ D—

количество

зубьев, находящихся одновременно в

контакте.

![]()

показатель степени

Обозначим:

при В через и», а при Z—через р„. Окончательно получим

![]()

(6.120)

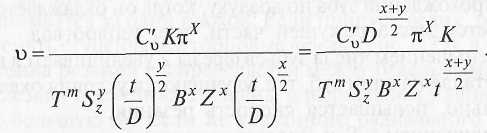

Подставим значения Z' и асред в общую формулу скорости резания:

210

Рис. 6.74. Виды износа зубьев цилиндрической фрезы

где Си — постоянный коэффициент для определенной группы обрабатываемого материала; К = КМv КИНv КПСv КГПv КИ3v КСОЖv — поправочные коэффициенты, учитывающие соответственно свойства обрабатываемого материала, материала режущей части фрезы, состояние поверхностного слоя обрабатываемого материала (наличие литейной корки и т. п.), геометрических параметров, износа фрезы и смазочно-охлаждающей жидкости.

211

(6.121)

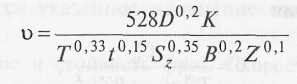

2) торцовыми фрезами, оснащенными пластинами из твердого сплава ВК6

(6.122)

Степень влияния каждого из факторов, входящего в формулу скорости резания, объясняется следующим [78]:

с увеличением диаметра фрезы при неизменности всех осталь ных параметров скорость резания возрастает, при этом уменьшается толщина среза, увеличивается шаг зубьев и улучшаются условия охла ждения; последнее преимущество является следствием того, что с увеличением диаметра фрезы при том же числе зубьев как бы удлиня ется дуга прохождения зуба по воздуху, когда он охлаждается, а также увеличивается масса режущей части, т. е. теплоотвод;

с уменьшением числа зубьев фрезы Zyвeличивaeтcя шаг зубьев и масса металла на один зуб, т. е. улучшаются условия охлаждения, а следовательно, повышается скорость резания;

с увеличением t, Sz и B. врастет поперечное сечение среза, повышаются силы резания и тепловыделение, что приводит к снижению скорости резания. Влияние на скорость резания условий обработки (геометрическихпараметров фрезы, ее износа, СОЖит. д.) примерно такое же, как и для резцов.

Значения показателей степени, постоянных и поправочных коэффициентов приводятся в справочниках [36, 64].