- •6.8. Фрезерование 6.8.1. Общие сведения

- •6.8.2. Особенности фрезерования. Элементы режима резания и срезаемого слоя

- •6 .8.3. Равномерность фрезерования. Встречное и попутное фрезерование

- •6.8.4. Силы резания и мощность при фрезеровании

- •6.8.5. Износ и стойкость фрез. Скорость резания и скоростное фрезерование

- •6.8.6. Назначение режимов резания при фрезеровании

- •6 .8.7. Конструкции и геометрия фрез

- •6.9. Протягивание

- •6.9.1. Общие сведения

- •6.9.2. Протяжки для обработки отверстий

- •6.9.3. Расчет протяжки для отверстия

- •6.9.5. Износ протяжек

- •6.9.6. Скорость резания и стойкость протяжек

- •6.9.7. Протяжки для наружных поверхностей

- •6.10. Резьбонарезание

- •6.10.1. Особенности резьбонарезания

- •6.10.2. Нарезание резьбы резцами, гребенками и круглыми плашками

- •6.10.3. Особенности фрезерования резьбы

- •6.10.4. Стойкость режущего инструмента и силы резания при резьбонарезании

- •6.10.5. Нарезание резьбы метчиками

- •Резьб по гост 9150—81

- •Черновой метчик

- •Черновой метчик

- •6 .10.7. Метчики специальных конструкций

- •6.10.8. Метчики-протяжки

- •6.10.9. Элементы режима резания и срезаемого слоя при нарезании резьбы метчиками

- •6.11. Обработка зубчатых колес

- •6.11.1. Общие сведения

6.10.4. Стойкость режущего инструмента и силы резания при резьбонарезании

При нарезании наружной метрической резьбы резцами из быстрорежущей стали зависимости между Т, v, St выражаются эмпирической формулой (м/мин)

![]()

(6.181)

где Cv — постоянный коэффициент; Р— шаг резьбы; T—период стойкости (для резцов из стали Р18 Г = 60 мин); St, — подача вдоль стороны профиля на один проход; Kv — поправочный коэффициент на скорость резания.

Расчет мощности (кВт), необходимой на резание, производится по формуле

![]() (6.182)

(6.182)

где CN — постоянный коэффициент; d — наружный диаметр резьбы; KN - поправочный коэффициент на мощность.

Основное технологическое время определяется так:

![]()

(6.183)

где l — длина резьбы; l1 = (5...8)Р — перебег резца в начале и в конце прохода; п — частота вращения в минуту детали при рабочем ходе;

254

n1 — частота вращения в минуту детали при обратном ходе; i— число проходов.

При резьбофрезеровании дисковыми фрезами скорость резания (м/мин) вычисляют по формуле

![]()

(6.184)

где п — частота вращения фрезы в минуту.

При резьбофрезеровании гребенчатыми фрезами скорость резания вычисляют по формуле

![]()

(6.185)

где D — диаметр фрезы; Sz — круговая подача на один зуб фрезы. Основное время при этом рассчитывают по формуле

![]()

(6.186)

где SM — минутная круговая подача фрезы.

При нарезания резьбы четырехрезцовой головкой основное время

(6.187)

где Sz — подача на один резец; пр — частота вращения резцовой головки в минуту; Z— число резцов.

6.10.5. Нарезание резьбы метчиками

Рабочая часть и геометрические параметры метчиков

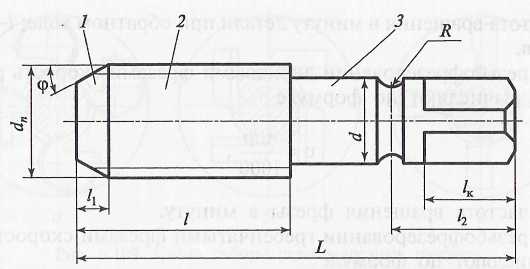

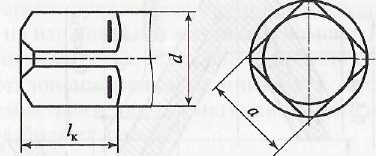

Рабочая часть метчика (рис. 6.110) состоит из режущей или заборной части 1, калибрующей части 2. Хвостовик 3 может быть прямым, как у машинно-ручного метчика, показанного на рис. 6.110, так и изогнутым.

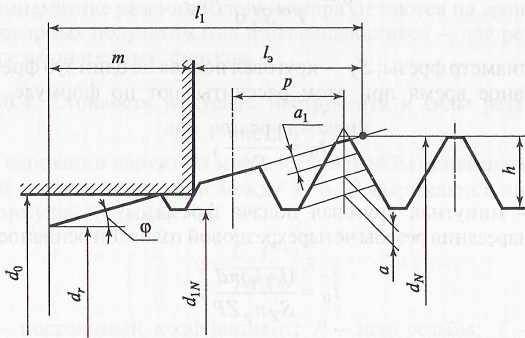

Режущая часть метчика является одним из главных конструктивных элементов, которая выполняет основную работу резания — удаляет почти весь припуск в процессе формообразования резьбы. Она характеризуется длиной l1 и углом φ (рис. 6.110 и 6.111). Длина режу-

255

![]()

(6.189)

Число N режущих лезвий определяется числом витков Ж заборной части и числом z перьев метчика:

(6.190)

![]()

Соответственно,

![]()

Рис. 6.111. Режущая часть метчика

щей (заборной) части складывается из величины т вхождения метчика в отверстие и величины lэ эффективного участка, формирующего резьбу. Длина режущей части и угол заборного конуса зависят от толщины стружки а1, глубины профиля резьбы h и шага p резьбы. Определяют их так.

Толщина стружки, снимаемая лезвием и измеряемая в радиальном направлении,

![]()

Ввиду небольшой величины угла φ принимают а « а\. Величина а одинакова для каждого лезвия и зависит от глубины h профиля резьбы и от числа N режущих лезвий, участвующих в работе:

256

![]()

(6.192)

Решая совместно уравнения (6.189) и (6.192), получают

![]()

(6.193)

где а = a/p коэффициент, зависящий от конструкции и размеров мет-чиков; в частности, для трехканавочных чистовых метчиков диаметром до 17 мм ст = 0,024, для четырехканавочных диаметрами от 17 до 52 мм0 = 0,018.

Угол заборного конуса вычисляют по формуле

![]()

(6.194)

Практически длина режущей части определяется числом шагов резьбы на ней. Так, у двухкомплектных метчиков диаметрами 4...52 мм длина режущей части чистового метчика l1 = 2Р, чернового — l1 = Р; у трехкомплектных метчиков длина режущей части получистового (среднего) метчика l1= 4Р, а чистового и чернового — такие же, как и у двухкомплектных. Угол заборного конуса, соответственно, может принимать значения от 5°30' до 18°.

Для создания лучших условий направления метчика в начальный момент работы диаметр d1 переднего торца метчика принимают на 0,1...0,4 мм меньше диаметра предварительно подготовленного отверстия. Диаметр последнего определяют так:

![]()

(6.195)

257

17 2719

К алибрующая

часть метчика служит для зачистки,

калибрования резьбы. Она окончательно

формирует резьбу, обеспечивает

необходимую точность размеров и

шероховатость поверхности и является

резервом

для пополнения режущих зубьев по мере

изнашивания и переточек

метчика. Работу

по зачистке резьбы в основном выполняют

зубья

первого витка калибрующей части.

Остальные витки служат для поддержания

устойчивого направления метчика и

способствуют перемещению

метчика вдоль оси путем самозатягивания.

Длина (/ — 1\)

калибрующей

части должна обеспечивать выполнение

указанных функций.

Рекомендуется делать калибрующую часть

длиной (/ — /[) и d^

для

средних

диаметров резьб и (/ — 1\)

~ (0,6...0,8

)<1ц

для

резьб большого диаметра.

Длина калибрующей части может быть

выражена через число

шагов резьбы. Так, для ручных метчиков

(/ — 1\)

= (6...8)Р.

алибрующая

часть метчика служит для зачистки,

калибрования резьбы. Она окончательно

формирует резьбу, обеспечивает

необходимую точность размеров и

шероховатость поверхности и является

резервом

для пополнения режущих зубьев по мере

изнашивания и переточек

метчика. Работу

по зачистке резьбы в основном выполняют

зубья

первого витка калибрующей части.

Остальные витки служат для поддержания

устойчивого направления метчика и

способствуют перемещению

метчика вдоль оси путем самозатягивания.

Длина (/ — 1\)

калибрующей

части должна обеспечивать выполнение

указанных функций.

Рекомендуется делать калибрующую часть

длиной (/ — /[) и d^

для

средних

диаметров резьб и (/ — 1\)

~ (0,6...0,8

)<1ц

для

резьб большого диаметра.

Длина калибрующей части может быть

выражена через число

шагов резьбы. Так, для ручных метчиков

(/ — 1\)

= (6...8)Р.

Для снижения сил трения и уменьшения величины разбивки отверстия калибрующая часть имеет небольшую обратную конусность, т. е. по направлению к хвостовику наружный, средний и внутренний диаметры несколько уменьшаются. У метчиков со шлифованным профилем диаметры уменьшают на 0,05...0,1 мм на 100 мм длины; с нешлифованным профилем — на 0,08...0,12 мм. Диаметр калибрующей части определяется диаметром и точностью резьбы детали.

Передний и задний углы метчиков имеют важное значение, так как метчики работают в тяжелых условиях образования внутренней резьбы. На режущей части передний угол γ должен быть положительным. По ГОСТ 3266—81 рекомендуется для чугуна, бронзы, нержавеющей стали, титановых и молибденовых сплавов и хрупких латуней γ = 0...50; для сталей средней твердости, латуней, чугуна отожженного γ = 8... 10°; для мягкой и вязкой стали, вязких латуней, меди, магниевых сплавов γ = 1... 15°; для легких сплавов γ = 16...25°.

Задний угол а должен быть оптимальным на вершинных режущих кромках, так как они срезают основную часть металла. В общем для метчиков рекомендуется а = 6... 12°. Меньшие значения принимают для ручных метчиков и при нарезании резьбы в легких сплавах. Получают задний угол затылованием задней поверхности по спирали Архимеда или дуге окружности. Величина затылования по вершинам зубьев

![]()

(6.196)

Шлифованные метчики затылуют по всему профилю на режущей и калибрующей частях. Последнее затылование необходимо, чтобы

исключить налипание металла на боковые поверхности резьбы метчика, особенно при обработке вязких материалов. Величину затылования принимают небольшой (0,01...0,1 мм) для метчиков диаметрами 4...52 мм во избежание защемления стружки при обратном вращении. Условия резания, а также снижение сил трения требуют создания небольших задних углов и на калибрующей части. Однако ручные нешлифованные метчики не затылуют по калибрующей части, так как при вывинчивании может произойти защемление мелкой стружки, что приведет к срыву резьбы. Для более длительного сохранения диаметра метчика после переточек затылование на калибрующей части рекомендуется производить не от режущих кромок, а отступив от них на 1/3 ширины пера.

Количество и формы канавок метчиков. Хвостовик

Количество канавок зависит от диаметра метчика. Согласно ГОСТ 3266—81 количество канавок z = 3 для метчиков диаметрами от I до 17 мм; число канавок z = 4 для диаметров 18...52 мм. Ширина С режущих перьев должна быть достаточной по условиям прочности и допускать несколько переточек метчика по передней поверхности. Вместе с тем ширина пера не должна быть слишком большой, так как при увеличении ширины возрастают силы трения. Рекомендуется делать ширину пера С= (0,3...0,33)^при г= 3 и С= (0,2...0,22 )dNnpa г=4.

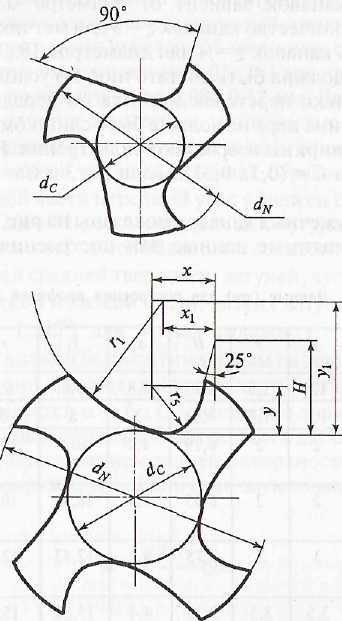

Профили стружечных канавок показаны на рис. 6.112. В табл. 6.15 приведены необходимые данные для построения профилей.

Таблица 6.15. Данные (мм) для построения профилей канавок метчиков

dN |

|

X |

у |

г |

Я |

|

У\ |

|

Номер профиля канавки |

10 |

4,5 |

2,88 |

1,5 |

1,5 |

4,13 |

2,8 |

6,6 |

6,6 |

3 |

12 |

5,4 |

2,97 |

1,5 |

1,5 |

4,32 |

3 |

8 |

8 |

4 |

14 |

6,3 |

4,16 |

2 |

2 |

6,19 |

4,2 |

10,5 |

10,5 |

5 |

16 |

7,2 |

||||||||

18 |

9 |

4,32 |

2 |

2 |

6,53 |

3,1 |

10,41 |

10,5 |

6 |

20 |

10 |

||||||||

22 |

11 |

5,99 |

3 |

3 |

8,75 |

4,2 |

12,43 |

12,6 |

7 |

24 |

12 |

||||||||

27 |

13,5 |

6,49 |

3,5 |

3,5 |

9,13 |

4,4 |

15,52 |

15,7 |

8 |

30 |

15 |

258

259

Продолжение табл. 6.15

dN |

|

X |

У |

г |

Н |

X, |

У\ |

|

Номер профиля канавки |

32 |

16 |

8,44 |

4 |

4 |

12,63 |

5,5 |

18,71 |

19 |

9 |

36 |

18 |

||||||||

38 |

19 |

10,46 |

5 |

5 |

15,61 |

7,5 |

20,04 |

22,3 |

10 |

40 |

20 |

||||||||

42 |

21 |

||||||||

45 |

22,5 |

12,89 |

7 |

7 |

18,08 |

8,75 |

22,13 |

25,6 |

и |

48 |

24 |

||||||||

50 |

25 |

13,5 |

7 |

7 |

19,99 |

9,5 |

28,83 |

28,8 |

12 |

52 |

26 |

Рис. 6.113. Квадрат хвостовика

Хвостовик метчика цилиндрический с квадратами на конце для

зажима и передачи крутящего момента. Диаметр d хвостовика на

0,25...1,5 мм меньше внутреннего диаметра резьбы метчика. Длину

хвостовика/х — L — I принимают: для d#~ 10... 15 мм /х = bd#\ для d^~

= 16...24 мм lx=5dM, для г/у =24...42 мм /х=

260

Рис. 6.112. Профили стружечных канавок метчиков

Размеры квадратов хвостовиков стандартизованы (ГОСТ 9523—84) и должны приниматься согласно рис. 6.113 и табл. 6.16.

Таблица 6.16. Размеры квадратов хвостовиков

D |

а |

k |

d |

а |

к |

||||

Свыше |

До |

Свыше |

До |

||||||

8,5 |

9,5 |

7,1 |

10 |

21,2 |

23,6 |

18,0 |

22 |

||

9,5 |

10,6 |

8,0 |

11 |

23,6 |

26,5 |

20,0 |

24 |

||

10,6 |

11,8 |

9,0 |

12 |

26,5 |

30,0 |

22,4 |

26 |

||

11,8 |

13,2 |

10,0 |

13 |

30,0 |

33,5 |

25,0 |

28 |

||

13,2 |

15,0 |

11,2 |

14 |

33,5 |

37,5 |

28,0 |

31 |

||

15,0 |

17,0 |

12,5 |

16 |

37,5 |

42,5 |

31,5 |

34 |

||

17,0 |

19,0 |

14,0 |

18 |

42,5 |

47,5 |

35,5 |

38 |

||

19,0 |

21,2 |

16,0 |

20 |

47,5 |

53,0 |

40,0 |

42 |

||

Выточка (см. рис. 6.110) радиусом R, отстоящая от торца хвостовика на расстоянии l2, необходима для крепления метчика в быстродействующем патроне.

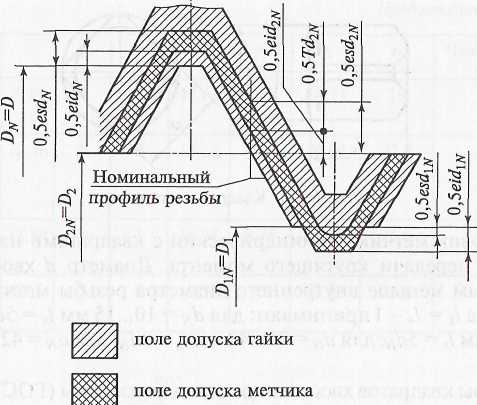

Допуски и отклонения диаметров метчиков

Согласно ГОСТ 3449-84, ГОСТ 16925—71 и данных [63] в зависимости от степени точности нарезаемой резьбы рекомендуются метчики следующих классов точности (табл. 6.17). За основу расположения

261

Р ис.

6.114. Допуски на резьбу метчика:

ис.

6.114. Допуски на резьбу метчика:

D — наружный диаметр резьбы гайки; £>, — внутренний диаметр резьбы гайки; О2 — средний диаметр резьбы гайки; dN— номинальный наружный диаметр метчика; esdN~ верхнее отклонение наружного диаметра метчика; eidN — нижнее отклонение наружного диаметра метчика; dIN — номинальный внутренний диаметр метчика; esdlN— верхнее отклонение внутреннего диаметра метчика; eidiN — нижнее отклонение внутреннего диаметра метчика; d2N — номинальный средний диаметр метчика; esd2N — верхнее отклонение среднего диаметра метчика; eid2N — нижнее отклонение среднего диаметра метчика; Td1N — допуск на средний диаметр метчика

поля допуска на резьбу метчика относительно поля допуска резьбы гайки (рис. 6.114) приняты следующие положения.

Поле допуска на метчик лежит внутри поля допуска резьбы гайки.

Поле допуска на резьбу метчика располагается ближе к номи нальному профилю резьбы гайки.

Нижние отклонения резьбы метчика не совпадают с номиналь ным профилем резьбы гайки, а имеют гарантированный зазор. Ис ключение составляет допуск на внутренний диаметр резьбы метчика.

Таблица 6.17. Рекомендации по назначению классов точности метчиков

,

Этот зазор гарантирует свободу свинчивания болта и гайки, обеспечивает запас на изнашивание метчика и компенсирует погрешности термообработки метчика, если он не шлифуется по профилю.

Верхнее отклонение резьбы метчика далеко отстоит от верхнего отклонения резьбы гайки, так как метчики обычно имеют нежесткое крепление и разбивают резьбу.

По наружному диаметру метчика верхнее отклонение ограни чено, хотя и не вызывается условиями формообразования резьбы. Это необходимо для упрочнения вершины резьбы метчика и повыше- пия его стойкости.

По внутреннему диаметру верхнее отклонение резьбы метчика лежит ниже номинального диаметра гайки. Это необходимо для того, чтобы исключить резание внутренним диаметром метчика и обеспе чить пространство для размещения металла при выпучивании резьбы и некоторых условиях нарезания. В связи с изложенным важным при расчете метчиков является определение допусков и предельных от клонений диаметров.

Допуски и предельные отклонения среднего диаметра

Допуск Tdin и нижнее отклонение eidjN среднего диаметра (рис. 6.114) метчиков определяют в зависимости от установленного в ГОСТ 16093—81 допуска на средний диаметр резьбы 77)2, степени точности 5 по формулам:

![]() (6.197)

(6.197)

![]() — для

метчиков класса 1; (6.198)

— для

метчиков класса 1; (6.198)

![]() — для

метчиков класса 2; (6.199)

— для

метчиков класса 2; (6.199)

![]() — для

метчиков класса 3. (6.200)

Верхнее

отклонение ел^лгдля среднего диаметра

резьбы метчиков

— для

метчиков класса 3. (6.200)

Верхнее

отклонение ел^лгдля среднего диаметра

резьбы метчиков

![]()

К |

Степень точности нарезаемой резьбы |

1 |

4Н, 5Н, (4Я, 5Н) |

2 |

5% 6Н, (5Д 6Н), (5 G) |

3 |

6Н, 7Д (8Л), (6G) |

Предельные отклонения наружного диаметра

Нижнее отклонение наружного диаметра резьбы метчиков определяют в зависимости от установленного в ГОСТ 16093—81 допуска на средний диаметр резьбы TD2, степени точности 5 по формуле

![]()

Примечание. В скобках указаны степени точности, рекомендуемые ГОСТ 16925—71.

(6.202)

263

(6.205)

(6.206) (6.207)

Средний

диаметр наименьший![]()

Верхнее отклонение внутреннего диаметра резьбы метчика esd\n устанавливают по формуле

(6.203)

![]()

Для нарезания резьбы с шагом р< 3 мм рекомендуется применять комплект из двух метчиков, для резьбы с шагом р > 3 мм — комплект из трех метчиков. Для двухкомплектных метчиков последовательность определения предельных диаметров следующая.

Вначале рассчитывают номинальные размеры среднего и внутреннего диаметров по табл. 6.18.

Таблица 6.18. Размеры (мм) среднего и внутреннего диаметров метрических

ласс

точности метчика

ласс

точности метчика