- •Выбор наболее производительной и эффективной схемы кмапрр для груза №1

- •2 Расчет оптимальных параметров технического оснащения тск и выбор заданных вариантов переработки груза №2

- •2.1Расчет суточных грузопотоков, вагонопотоков и грузопереработки

- •6 Выбор склада и расчет его размеров

- •6.1 Выбор склада

- •6.2Расчет площади склада методом допустимых давлений

- •6.3 Расчет линейных размеров склада и длины грузовых фронтов

- •7Расчёт времени простоя вагона под грузовыми операциями

- •8 Расчёт технико-экономических показателей и выбор наиболее эффективного варианта тгк

- •9Описание технологиипогрузочно-разгрузочныхработ длявыбранного варианта

- •10 Составление суточного план-графика работы прм для выбранного варианта

Федеральное

агенство железнодорожного транспорта

Сибирский государственный университет путей сообщения

Кафедра "Логистика, коммерческая работа и подвижной состав"

РАЗРАБОТКА ПРОЕКТА ТРАНСПОРТНО-ГРУЗОВОГО КОМПЛЕКСА

Курсовая работа

по дисциплине "Транспортно-грузовые системы"

Пояснительная записка

Руководитель Разработал

Доцент студент гр. Д-216

____________ Романов В.А. _________ Кириллов А.В.

____________ __________

Краткая рецензия:

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

2018 г.

-

Выбор наболее производительной и эффективной схемы кмапрр для груза №1

-

Расчет суточных грузопотоков, вагонопотоков и грузопереработки

Расчетное

количество груза, перерабатываемого

грузовым пунктом (транспортно-грузовым

комплексом) за сутки – суточный

грузопоток (т/сут) зависит от годового грузопотока

–

(т/сут) зависит от годового грузопотока

– (т/год),

а так же неритмичности работы транспортных

организаций, неравномерности работы

предприятий и рассчитывается отдельно

по прибытии

(т/год),

а так же неритмичности работы транспортных

организаций, неравномерности работы

предприятий и рассчитывается отдельно

по прибытии

(выгрузка), отправлении

(выгрузка), отправлении

(погрузка) и сортировке

(погрузка) и сортировке

:

:

(1.1)

(1.1)

где

-

коэффициент неравномерности поступления

груза на склад Приложение

А, табл.А1.

-

коэффициент неравномерности поступления

груза на склад Приложение

А, табл.А1.

Тарно-штучные

грузы: принимаем равным 1,05;

принимаем равным 1,05;

=190тыс.т/год;

=190тыс.т/год;

=235

тыс.т/год;

=235

тыс.т/год;

=150тыс.т/год;

=150тыс.т/год;

Суточный вагонопоток определяется по формуле:

(1.2)

(1.2)

где

– средняя статистическая нагрузка

вагона данным грузом, т/ваг. Приложение

А, табл.А1.

– средняя статистическая нагрузка

вагона данным грузом, т/ваг. Приложение

А, табл.А1. =20

т/ваг;

=20

т/ваг;

Тарно-штучные

грузы:

=20

т/ваг;

=20

т/ваг;

;

;

;

;

.

.

Суточный расчетный объем работы ПРМ на транспортном грузовом комплексе (объем грузопереработки) Гсут определяется в тоннах с учетом работы с автотранспортом (в т.ч по «прямому» варианту):

,

(1.3)

,

(1.3)

где

2-коэффицент, учитывающий двойную работу

ПРМ с грузом(вагон-склад и

склад-автотранспорт);

,

,

-коэффиценты

«прямого» варианта переработки груза

(минуя склад) по прибытии и отправлении

соответственно;

-коэффиценты

«прямого» варианта переработки груза

(минуя склад) по прибытии и отправлении

соответственно; -

коэффицент сортировки, учитывающий

долю груза, оставшегося в вагоне(«ядро»),

и сортируемого с перестановкой из

вагона в вагон, минуя склад;

-

коэффицент сортировки, учитывающий

долю груза, оставшегося в вагоне(«ядро»),

и сортируемого с перестановкой из

вагона в вагон, минуя склад;

-

коэффициент дополнительной работы в

дальнейших расчетах принимаем значение

равное 1.15,

-

коэффициент дополнительной работы в

дальнейших расчетах принимаем значение

равное 1.15,

-

коэффициент прямого варианта, доля

груза которая не попала на склад.

-

коэффициент прямого варианта, доля

груза которая не попала на склад.

Тарно-штучные грузы:

т/сут.

т/сут.

-

Выбор ПРМ и грузозахвата. Дать их схемы и характеристики

Для переработки тарно-штучных грузов на поддонах наиболее рекомендуемой ПРМ является малогабаритный автопогрузчик.

От правильного выбора грузозахватного приспособления зависит производительность ПРМ, а, следовательно, простой вагонов и автомобилей под грузовыми операциями. Пользуясь рекомендациями Приложения Б, в качестве данного грузозахвата можно выбрать вилочный захват. При этом должно выполняться условие:

,

(1.4)

,

(1.4)

где

– масса порции груза, т;

– масса порции груза, т; –

масса грузозахвата, т.

–

масса грузозахвата, т.

Масса

порции груза по заданию

= 0,8 т.Исходя из массы порции груза,

выбираем грузовые вилы марки Kaup

1T

411 гидравлические грузоподъёмностью

1500 кг и массой

= 0,8 т.Исходя из массы порции груза,

выбираем грузовые вилы марки Kaup

1T

411 гидравлические грузоподъёмностью

1500 кг и массой

= 0,225 т. Характеристики вилочного захвата

приведены в таблице 1.1.

= 0,225 т. Характеристики вилочного захвата

приведены в таблице 1.1.

Таблица 1.1 – Характеристики вилочного захвата Kaup 1T 411 гидравлические

|

Параметр |

Значение |

|

Грузоподъемность, кг |

1500 |

|

Максимальная ширина захвата по вилам, мм |

1300 |

|

Минимальная ширина захвата по вилам, мм |

340 |

|

Масса, кг |

225 |

|

Заводская цена, тыс. р. |

49,0 |

Используем электропогрузчик модели Linde E12 грузоподъемностью 1200 т. Принципиальная схема выбранной ПРМ с вилочным захватом изображена на рисунке 1.1, а технико-эксплуатационные характеристики представлены в таблице 1.2.

Таблица 1.2 – Технико-эксплуатационные характеристики электропогрузчика LindeE12

|

Номинальная грузоподъемность, кг |

1200 |

|

Номинальная высота подъема, мм |

3300 |

|

Габаритные размеры, мм длина ширина |

1875 1000 |

|

Скорость подъёма/опускания вил с грузом (без), мм/с |

|

|

Скорость движения с грузом (без), км/ч |

13(15) |

|

Внешний радиус поворота,мм |

1750 |

|

Мощность двигателей, кВт, (тяговый+насос+сервис) |

7,5+10+0 |

|

Заводская цена, тыс.р. |

547 |

Условные обозначения: 1 – управляемый задний мост; 2 – ведущий передний мост; 3 – вилочный захват; 4 – груз; 5 – подвижная каретка; 6 – грузоподъемная телескопическая рама; 7 – основной аппарат управления; 8 – сиденье; 9 – комплект аккумуляторных батарей; 10 – сварная рама; 11 – противовес.

Рисунок 1.1 - Принципиальная схема ЭП

-

Расчет технической и эксплуатационной производительности

Техническая

производительность ПРМ – это количество

перерабатываемого груза за 1 ч непрерывной

работы (с конкретным грузом и конкретным

грузозахватом). Для ПРМ периодического

действиятехническая производительность

(т/ч) рассчитывается по формуле:

(т/ч) рассчитывается по формуле:

,

(1.5)

,

(1.5)

где 3600 - количество секунд в часе;

–

масса одной порции груза за цикл,

измеряется в тоннах, в соответствии с

заданием принимаем

–

масса одной порции груза за цикл,

измеряется в тоннах, в соответствии с

заданием принимаем

равным

0,8т;

равным

0,8т;

- длительность рабочего цикла машины,

с.

- длительность рабочего цикла машины,

с.

Длительность рабочего цикла машины определяется графоаналитическим способом.

Последовательность и длительность операций для вилочных электропогрузчиков при подъёме груза с пола вагона и установке в стеллаж (или штабель) на складе представлена в таблице1.3. Таблица 1.3 - Длительность операций цикла для электропогрузчика Е12

|

tзах-наклон рамы вперёд, захват груза, наклон рамы назад,с |

5 |

|

t2-подъем груза в транспортное положение 0,3м,с |

1 |

|

t3-передвижение погрузчика с грузом (30 м),с |

8,3 |

|

t4-установка рамы в вертикальное положение,с |

2 |

|

t5-подъём груза для укладки в штабель или стеллаж (высота 1,5 м),с |

5 |

|

tот-наклон рамы вперед, освобождение груза, наклон рамы назад,с |

5 |

|

t7 - опускание порожней каретки в транспортное положение,с |

3,75 |

|

t8-передвижение погрузчика без груза (30 м),с |

7,2 |

|

t9-время на переключение рычагов,с |

6 |

Рисунок 1.2 – График рабочего цикла электропогрузчика LindeE12

Длительность рабочего цикла на практике определяют путем хронометражных

наблюдений за работой машин. Из графика,

представленного на рисунке 1.2, определяется

коэффициент совмещения операций φ:

на практике определяют путем хронометражных

наблюдений за работой машин. Из графика,

представленного на рисунке 1.2, определяется

коэффициент совмещения операций φ:

,

(1.6)

,

(1.6)

где

– время рабочего цикла по графику, с;

– время рабочего цикла по графику, с; – время соответственно на захват и

освобождение груза, с;

– время соответственно на захват и

освобождение груза, с; – суммарное время на выполнение операций

цикла (без совмещения), с.

– суммарное время на выполнение операций

цикла (без совмещения), с.

Разница

не должна превышать

не должна превышать

1

с, т.е.:

1

с, т.е.:

.

(1.7)

.

(1.7)

Для электропогрузчика Е12:

;

;

5+5+0,83*33,25=37,6 с;

Так

как ,

то

условие (1.7)

выполнено, расчет сделан правильно.

,

то

условие (1.7)

выполнено, расчет сделан правильно.

т/ч.

т/ч.

Эксплуатационная производительность Пэкс – средняя производительность ПРМ в течение смены, которая определяется количеством груза, перерабатываемого за один час работы с учетом внутрисменных технологических перерывов (прием – сдача смены, обед, перестановка вагонов, техническое обслуживание механизма и др.):

,

(1.8)

,

(1.8)

где kвр – коэффициент использования ПРМ по времени, принимается равным kвр = 0,7.

-

Расчет потребного количества ПРМ при детерминированном режиме работы ТСК

Детерминированный режим работы ТГК характеризуется регулярным входящим потоком транспортных средств или поступлением их на грузовой фронт по расписанию, примерно через одинаковые интервалы, при этом количество вагонов в подаче и время выполнения грузовых операций практически не отклоняются от своего среднего значения. При детерминированном режиме работы вагоны и автомобили обслуживаются без задержки, исключается время ожидания грузовых операций и вероятность образования очереди у грузового фронта.

Количество погрузочно-разгрузочных машин М, необходимое для выполнения суточного расчетного объема грузопереработки Гсут, рассчитывается по формуле:

,

(1.9)

,

(1.9)

где Тс – время работы ПРМ на погрузке – выгрузке вагонов и автомобилей в течение суток, ч. Тс зависит от количества смен в сутки nсм, продолжительности смены tсм, технологических перерывов и рассчитывается по формуле:

,

(1.10)

,

(1.10)

где

1,5 – время на обед (1ч) и прием-сдачу

смены (0,5 ч), ч; m – количество

подач вагонов на ТГК (в расчетах принимаем

m = 1…2, при

ваг/сут; m = 3, при

ваг/сут; m = 3, при

ваг/сут; m = 4, при

ваг/сут; m = 4, при

ваг/сут),так как

ваг/сут),так как

ваг/сут, принимаем m = 4;

tпер – время на

перестановку вагонов, ч (tпер=(0,4…0,7)*tп,

тогда tпер=0,4

ваг/сут, принимаем m = 4;

tпер – время на

перестановку вагонов, ч (tпер=(0,4…0,7)*tп,

тогда tпер=0,4 0,6=0,24); tп – время

на подачу-уборку вагонов, ч (tп

= 0,6 ч);

0,6=0,24); tп – время

на подачу-уборку вагонов, ч (tп

= 0,6 ч); – количество смен в сутки, принимаем

равным 2;

– количество смен в сутки, принимаем

равным 2; – продолжительность смены, ч (

– продолжительность смены, ч ( = 12 ч).

= 12 ч).

Тогда количество необходимых ПРМ:

-

Выбор типа склада и расчет его потребной площади

Из существующих типов складов по рекомендуемой литературе и по данным Приложения Г выбираем наиболее экономичный, обеспечивающий хранение и переработку груза с наименьшими строительными и эксплуатационными затратами.

Для тарно-штучных грузов в зависимости от объемов грузопереработки и вида грузовых операций рекомендуются крытые склады с внешним расположением путей, склады ангарного типа с внутренним вводом путей и внешними автоподъездами, автоматизированные склады.

Общий суточный вагонопоток равен:

,

(1.11)

,

(1.11)

ваг/сут.

ваг/сут.

Так как

ваг/сут, то в качестве склада для

тарно-штучных грузов выбираем крытый

склад ангарного типа с внутренним

вводом четырех железнодорожных путей

и внешними автоподъездами:

ваг/сут, то в качестве склада для

тарно-штучных грузов выбираем крытый

склад ангарного типа с внутренним

вводом четырех железнодорожных путей

и внешними автоподъездами: .Поперечный

разрез выбранного склада приведен на

рисунке 1.3.

.Поперечный

разрез выбранного склада приведен на

рисунке 1.3.

Рисунок 1.3 – Поперечный разрез крытого склада ангарного типа с внутренним вводом четырех ж.-д. путей и внешними автоподъездами

Потребную площадь склада Fскл для груза ориентировочно определяют методом допустимых давлений:

,

(1.12)

,

(1.12)

где

– нормативное время хранения груза на

складе (после выгрузки – по прибытии,

до погрузки – по отправлении, и под

сортировкой), сут. Пользуясь таблицей

А.3, для тарно-штучных грузов принимаем:

– нормативное время хранения груза на

складе (после выгрузки – по прибытии,

до погрузки – по отправлении, и под

сортировкой), сут. Пользуясь таблицей

А.3, для тарно-штучных грузов принимаем:

= 2 сут,

= 2 сут,

= 1,5 сут,

= 1,5 сут,

= 1 сут;β – коэффициент, учитывающий

дополнительную площадь для проходов

и проездов (принимается равным β = 1,7);

g – ускорение свободного

падения, м/с2 (g =

9,81 м/с2); ρ – допустимое давление

на основание склада, кН/м2. Для

тарно-штучных грузов ρ = 8,5 кН/м2.

= 1 сут;β – коэффициент, учитывающий

дополнительную площадь для проходов

и проездов (принимается равным β = 1,7);

g – ускорение свободного

падения, м/с2 (g =

9,81 м/с2); ρ – допустимое давление

на основание склада, кН/м2. Для

тарно-штучных грузов ρ = 8,5 кН/м2.

м2;

м2;

м2;

м2;

м2.

м2.

Тогда общая потребная площадь Fскл будет равна:

м2.

м2.

-

Расчет линейных размеров склада и длины грузовых фронтов

Для крытых складов линейные размеры определяются по типовым проектам; полезная ширина склада принимается по Приложению Г таблица Г.1.

Полезная длина крытого склада Lскл определяется по площади склада Fскл и ширине склада Вскл:

.

(1.13)

.

(1.13)

Длина крытого склада не должна быть более 300 м [8]. Если расчетная длина склада превышает 300 м, то проектируют несколько складов.

Ширина склада Вскл, м,находится как:

.

(1.14)

.

(1.14)

м.

м.

Тогда длина склада будет равна:

м.

м.

Для складов, оборудованных передвижными ПРМ (кранами, погрузчиками), необходимо проверить условие:

,

(1.15)

,

(1.15)

где LМПВ – длина места погрузки-выгрузки со стороны железнодорожных путей, м;nпут – количество погрузочно-разгрузочных путей на складе.

В общем случае:

,

(1.16)

,

(1.16)

где

– количество вагонов в подаче при

погрузке, выгрузке и сортировке

соответственно;

– количество вагонов в подаче при

погрузке, выгрузке и сортировке

соответственно;

– длина вагона по осям сцепления, м.

Для перевозки тарно-штучных грузов

используется универсальный крытый

вагон, длина по осям автосцепок которого

– длина вагона по осям сцепления, м.

Для перевозки тарно-штучных грузов

используется универсальный крытый

вагон, длина по осям автосцепок которого

= 14730 мм = 14,73 м (Приложение А, таблица

А.4).

= 14730 мм = 14,73 м (Приложение А, таблица

А.4).

Количество вагонов в подаче определяется по формуле:

.

(1.17)

.

(1.17)

ваг;

ваг;

ваг;

ваг;

ваг.

ваг.

Тогда по формуле (1.16) рассчитаем длину места погрузки-выгрузки при различных грузовых операциях (выгрузке, погрузке, сортировке):

м;

м;

м;

м;

.

.

Для

грузосортировочных складов, на которых

выполняются операции по выгрузке,

погрузке местных и сортировке транзитных

грузов, рассчитывается длина общего

места погрузки-выгрузки

:

:

,

(1.18)

,

(1.18)

где

– максимальная длина места

погрузки-выгрузки, м;

– максимальная длина места

погрузки-выгрузки, м; – длина места погрузки-выгрузки для

вагонов с транзитным (сортируемым)

грузом, м.

– длина места погрузки-выгрузки для

вагонов с транзитным (сортируемым)

грузом, м.

Так

как

=

=

=

=

м, то, используя (1.18), находим длину

общего места погрузки-выгрузки

м, то, используя (1.18), находим длину

общего места погрузки-выгрузки

:

:

м.

м.

Проверяем условие (1.15):

.

.

Условие выполняется, следовательно, место погрузки-выгрузки находится в пределах длины склада.

-

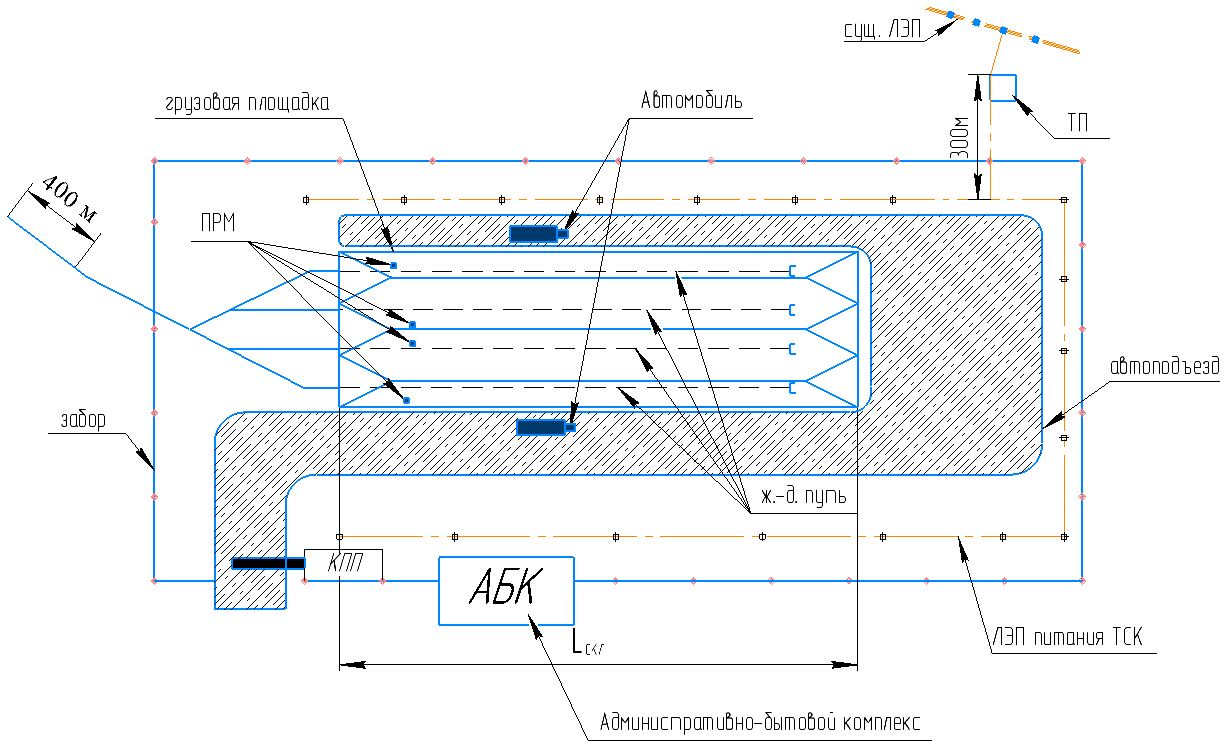

Разработка немасштабной схемы (плана) транспортно-складского комплекса

На территории транспортно-складского комплекса могут размещаться следующие строительные сооружения: склады; подкрановые пути; железнодорожные пути (погрузочно-разгрузочные, выставочные и другие); автомобильные подъезды и проезды; осветительная сеть и линия электропередачи для ПРМ с электрическими двигателем; склад с запасом горючего для ПРМ, работающих на жидком топливе; средства связи; водопровод и канализация; ограждение с контрольно-пропускным пунктом; служебные здания и сооружения. В необходимых случаях предусматривается строительство зарядных станций для аккумуляторных погрузчиков, вагонные и автомобильные весы.

Немасштабная схема (план) транспортно-складского комплекса для тарно-штучных, пакетированных грузов представлена на рисунке 1.4.

Рисунок 1.4 – Немасштабная схема ТСК

-

Расчет времени простоя вагонов под грузовыми операциями

Расчет времени простоя вагонов под грузовыми операциями одной подачи tгр (ч/под) для всех схем, кроме схемы с повышенным путем, производится по формуле:

,

(1.19)

,

(1.19)

где

–

количество груза в одной подаче, т/под;

–

количество груза в одной подаче, т/под; –

время на выполнение подготовительно-заключительных

операций с вагонами одной подачи, ч/под,

принимаемое равным 0,25 ч (схема А.1).

–

время на выполнение подготовительно-заключительных

операций с вагонами одной подачи, ч/под,

принимаемое равным 0,25 ч (схема А.1).

Все грузовые операции начинаются с подготовительных (коммерческий осмотр вагона приемосдатчиком) и заканчиваются заключительными (также коммерческий осмотр вагона).

Подготовительно-заключительные операции при работе с тарно-штучными грузами включают в себя также:

1. При выгрузке (перед выполнением грузовых операций): снятие запорно-пломбировочного устройства, открывание дверей, установку переходных мостиков;

2. При погрузке (после выполнения грузовых операций): установку запорно-пломбировочного устройства, закрывание дверей, уборку переходных мостиков.

Количество погрузочно-разгрузочных машин при недетерминированном режиме работы М = Мопт = 4.

Количество груза в одной подаче определяется по формуле:

,

(1.20)

,

(1.20)

137

т/под;

137

т/под;

169

т/под;

169

т/под;

103

т/под.

103

т/под.

Для тарно-штучных грузов, перерабатываемых на местах общего пользования, tгр рассчитывается отдельно по прибытии, отправлении и сортировке:

=

= =0,89

ч/под;

=0,89

ч/под;

=

= =0,79

ч/под;

=0,79

ч/под;

=

= =0,73

ч/под.

=0,73

ч/под.

-

Описание технологии погрузочно-разгрузочных работ.

При погрузке тарно-штучного груза его размещают на типовых поддонах размерами 1200х800 мм, обеспечивающиенагрузку до 1,5 тонны для удобной механизированной выгрузки. Масса одной единицы груза на поддоне 0,8 т. Для перевозки ТШГ требуется крытый подвижной состав, для хранения - склады, для погрузки, выгрузки - ПРМ.

Для обработки грузов такого типа используются склады закрытого типа, в нашем случае используется склад закрытого типа, ангар с внутренним вводом 4 ж.-д. путей и внешними автоподъездами для грузовых автомобилей. Способы складирования груза - напольный и стеллажный. Погрузка, выгрузка и перемещение грузов внутри склада осуществляется с помощью малогабаритных электропогрузчиковLinde Е12, оборудованных вилочными захватами. Работу выполняет 1 человек - водитель погрузчика.

На транспортно-грузовой комплекс прибывают универсальные крытые вагоны с тарно-штучными грузами для выгрузки. К подготовительным операциям относится коммерческий и технический осмотр вагона на выявление неисправностей, затем вагон подается к месту погрузки-выгрузки. Происходит снятие запорно-пломбировочных устройств, открытие дверей, установка переходных мостиков, доставка к вагону поддонов. В процессе выгрузки, если есть необходимость, происходит снятие элементов крепления, укладка на пол вагона металлических листов, установка и перенос освещения. Далее происходит перенос грузов на поддонах на склад и укладка их в штабель или стеллаж. Процесс погрузки происходит так же, как и выгрузки, но в обратном порядке.

Преимущества:

1. повышенная сохранность груза;

2. низкая себестоимость переработки единицы груза;

3. штабелирование и другие операции выполняются механизированным способом.

Недостатки:

1. низкая производительность;

2. большой простой подвижного состава.