- •Содержание

- •1. Выбор наиболее производительной и эффективной схемы кмапрр для груза №1

- •1.5 Выбор типа склада и расчет его потребной площади

- •1.7 Разработка немасштабного плана тск

- •Расчет оптимальных параметров технического оснащения тск и выбор заданных вариантов переработки груза №2

- •2.4 Расчет оптимального количества прм и подач при недетерминированном режиме работы тск

- •2.5 Выбор типа склада и расчет его потребной площади

- •2.6 Расчет , ,

- •2.7 Разработка немасштабного плана тск

Федеральное агентство железнодорожного транспорта

Сибирский государственный университет путей сообщения

Факультет «Управление процессами перевозок»

Кафедра «Логистика, коммерческая работа и подвижной состав»

РАЗРАБОТКА ПРОЕКТА ТРАНСПОРТНО-ГРУЗОВОГО КОМПЛЕКСА ДЛЯ МЯГКИХ СПЕЦКОНТЕЙНЕРОВ И ТАРНО-ШТУЧНЫХ ГРУЗОВ

Курсовая работа

по дисциплине «Транспортно-грузовые-системы»

КР-УПП-16-Д-121-2018

Руководитель: доцент Разработал: студент гр. Д-215

________________ Романов В.А. _____________ Чирков Д. В.

(подпись) (подпись)

________________ ___________________

(дата проверки) (дата сдачи на проверку)

Краткая рецензия:

__________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

__________________ ______________

(запись о допуске к защите) (подпись преподавателя)

__________________ ________________

(оценка по результатам защиты) (подпись преподавателя)

Новосибирск 2018

Содержание

СОДЕРЖАНИЕ 2

2.4 Расчет оптимального количества ПРМ и подач при недетерминированном режиме работы ТСК 26

2.5 Выбор типа склада и расчет его потребной площади 32

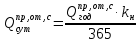

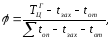

2.6 Расчет , , 33

2.7 Разработка немасштабного плана ТСК 36

ВВЕДЕНИЕ

Инженер по управлению процессами перевозок должен знать задачи, стоящие перед транспортом, и, в частности, перед подразделениями грузового хозяйства, уметь находить оптимальные решения и подкреплять свои предложения технико-экономическими расчетами.

Цель курсовой работы – принять обоснованные технические и технологические решения в сфере проектирования и оптимизации транспортно-грузовых систем (ТГС) на железнодорожном транспорте, а также организации и механизации погрузочно-разгрузочных работ (ПРР).

Задачей курсовой работы является разработка проекта транспортно-грузового комплекса (ТГК) для переработки заданного груза на основе сравнения двух вариантов механизации погрузочно-разгрузочных работ.

Проектные решения (технические и технологические) должны быть направлены на улучшение использования складов и погрузочно-разгрузочных машин (ПРМ), сокращение времени простоя транспортных средств под грузовыми операциями, повышение производительности труда на погрузочно-разгрузочных работах, снижение себестоимости грузопереработки, и в конечном счете, на увеличение доходности и прибыльности грузовых объектов и подразделений железнодорожного транспорта.

1. Выбор наиболее производительной и эффективной схемы кмапрр для груза №1

1.1 Определение расчетных объемов работы ТСК

Расчетное

количество груза, перерабатываемого

грузовым пунктом (транспортно-грузовым

комплексом) за сутки – суточный

грузопоток Qсут

(т/сут) зависит от годового грузопотока

– Qгод

(т/год), а также неритмичности работы

транспортных организаций, неравномерности

работы предприятий и рассчитывается

отдельно по прибытии

(выгрузка) , отправлении

(выгрузка) , отправлении

(по- грузка) и сортировке

(по- грузка) и сортировке

:

:

, (1.1)

, (1.1)

где

– коэффициент неравномерности

поступления груза на склад [1],

– коэффициент неравномерности

поступления груза на склад [1],

принимаем равным 1,10;

принимаем равным 1,10;

В

курсовой работе заданы сыпучие грузы

в мягких спецконтейнерах

=293

тыс. т/год.

=293

тыс. т/год.

МК=1,5

м3.

МК=1,5

м3.

Количество вагонов для перевозки данного груза – суточный вагонопоток Nсут (ваг/сут) для всех грузов, кроме грузов в универсальных контейнерах, определяется по формуле:

, (1.2)

, (1.2)

где

– средняя

статическая нагрузка вагона данным

грузом, т/ваг.[1] Для сыпучих грузов в

мягких спецконтейнерах принимаем

– средняя

статическая нагрузка вагона данным

грузом, т/ваг.[1] Для сыпучих грузов в

мягких спецконтейнерах принимаем =55

т/ваг:

=55

т/ваг:

Суточный расчетный объем работы ПРМ на транспортно-грузовом комплексе (объем грузопереработки) Гсут определяется в тоннах с учетом работы с автотранспортом (в т.ч. по «прямому» варианту).

, (1.3)

, (1.3)

где

2 – коэффициент, учитывающий двойную

работу ПРМ с грузом (вагон-склад и

склад-автотранспорт);

- коэффициент «прямого» варианта

переработки груза (минуя склад) по

прибытии;

- коэффициент «прямого» варианта

переработки груза (минуя склад) по

прибытии; –

коэффициент, учитывающий дополнительные

операции, выполняемые ПРМ на складе

(принимаем 1,1)

–

коэффициент, учитывающий дополнительные

операции, выполняемые ПРМ на складе

(принимаем 1,1)

.

.

1.2 Выбор ПРМ и грузозахвата

Принципиальная схема выбранной ПРМ изображена на рисунке 1.1, а технико-эксплуатационные характеристики представлены в таблице 1.1.

Таблица 1.1 – Технико-эксплуатационные характеристики автопогрузчика 4046.

|

Модель |

Автопогрузчик 4046 |

|

Грузоподъемность,т |

5 |

|

Высота подъема, м |

7,2 |

|

Скорость подъема каретки с грузом, м/с |

0,166 |

|

Скорость опускания каретки без груза, м/с |

0,083 |

|

Скорость опускания каретки с грузом, м/с |

0,233 |

|

Скорость передвижения с грузом, м/с |

2,22 |

|

Скорость передвижения без груза, м/с |

5,55 |

|

База колес, м |

2,6 |

|

Ширина, м |

2,4 |

|

Длина с вилами, м |

5,8 |

|

Высота с опущенным грузоподъемником, м |

3,4 |

|

Максимальная скорость без груза, м/с |

10 |

Рисунок 1.1- Принципиальная схема автопогрузчика 4046 с безблочной стрелой

1- грузозахват-крюк и четырехветвевой строп; 2 – безблочная Г-образная стрела

Грузозахватное устройство для автопогрузчика 4046 принимаем: четырехветвевые. Грузозахват навешивается на крюк автопогрузчика 4046 с безблочной Г-образной стрелой. Застропка и отстропка контейнеров осуществляется вручную.

Четырехветвевой канатный строп 4СК, представленный на рисунке .1.2, состоит из четырех канатных ветвей (2), с чалочным крюком (3) на одном конце ветви и петлей с коушем (1) на другом .

Рисунок 1.2 ̶ Четырехветвевой канатный строп

Основные характеристики четырехветвевого канатного стропа представлены в таблице 1.2.

Длина стропа при расстоянии между застропками на грузе 2 м равна:

(1.4)

(1.4)

Таблица 1.2 ̶ Характеристики четырехветвевого стропа канатного 4СК

|

Грузоподъёмность, т |

5 |

|

Собственная масса, т |

0,037 |

|

Диаметр каната, мм |

15 |

|

Стоимость, руб |

3843 |

|

Длина стропа, м |

3 |

Рассчитаем

массу порции груза ( )

и проверим, выполняется ли условие:

)

и проверим, выполняется ли условие:

(1.5)

(1.5)

где Gгр.брутто ̶ масса порции груза вместе с тарой ,упаковкой, поддоном и т.п. равна 2 т. ; Gзахв ̶ масса грузозахвата, т.

2+0,377 ≤ 5,

2,377 ≤ 5.

Таким образом, условие выполняется.

1.3 Расчет технической и эксплуатационной производительности погрузочно-разгрузочных машин

Техническая

производительность ПРМ – это количество

перерабатываемого груза за 1 ч непрерывной

работы (с конкретным грузом и конкретным

грузозахватом). Для ПРМ периодического

действия техническая производительность

(т/ч) рассчитывается по формуле:

(т/ч) рассчитывается по формуле:

, (1.6)

, (1.6)

где

3600 – количество секунд в часе;

- количество груза, перерабатываемое

за один период, т;

- количество груза, перерабатываемое

за один период, т;

- длительность рабочего цикла машины,

с.

- длительность рабочего цикла машины,

с.

Расчет продолжительности рабочего цикла машин периодического действия выполняется графоаналитическим способом.

-

рассчитывают продолжительность каждой операции цикла и строят график цикла;

Рассчитаем

временные промежутки

![]()

где t1 – ручной захват (застропка) груза, равна 20 с.

t2= , (1.7)

, (1.7)

где t2 – подъём груза в транспортное положения, Hпод̶ высота подъема груза, равная 4 м; Vпод̶ скорость подъема груза, равная 0,166 м/с.

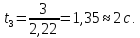

Время передвижения погрузчика находится по формуле:

, (1.8)

, (1.8)

где Lпт ̶ расстояние передвижения погрузчика, равное 3 м; Vпт̶ скорость передвижения погрузчика, равная 2,22 м/с.

Время опускания контейнера в транспортное положение рассчитывается по формуле:

(1.9)

(1.9)

где Ноп.гр̶ высота опускания груза, равная (4-0,3) м; Vоп.гр. ̶ скорость опускания груза, равная 0,233 м/с.

Время передвижения погрузчика с грузом рассчитывается по формуле:

(1.10)

(1.10)

где

̶

расстояние передвижения погрузчика,

равное 25 м;

̶

расстояние передвижения погрузчика,

равное 25 м;

̶

скорость передвижения погрузчика с

грузом, равная 2,22 м/с.

̶

скорость передвижения погрузчика с

грузом, равная 2,22 м/с.

Время подъема контейнера для укладки в штабель определяется по формуле:

, (1.11)

, (1.11)

где

̶

высота подъёма контейнера, равная

(1,5-0,3) м;

̶

высота подъёма контейнера, равная

(1,5-0,3) м;

̶

скорость подъёма контейнера, равная

0,166 м/с.

̶

скорость подъёма контейнера, равная

0,166 м/с.

Время отстропки принимаем равным t7 = 20 с.

Время подъема грузозахвата рассчитывается по формуле:

, (1.12)

, (1.12)

где

̶

высота подъёма захвата, равная 0,5 м;

̶

высота подъёма захвата, равная 0,5 м;

̶

скорость подъёма захвата, равная 0,083

м/с.

̶

скорость подъёма захвата, равная 0,083

м/с.

Время передвижения погрузчика без груза рассчитывается по формуле:

(1.13)

(1.13)

где

̶

расстояние передвижения погрузчика,

равное 25 м;

̶

расстояние передвижения погрузчика,

равное 25 м; ̶

скорость передвижения погрузчика без

груза, равная 5,55 м/с.

̶

скорость передвижения погрузчика без

груза, равная 5,55 м/с.

Время опускания грузозахвата рассчитывается по формуле:

,

(1.14)

,

(1.14)

где Ноп.зх. ̶ высота опускания захвата, равная 2 м; Vоп.зх. ̶ скорость опускания захвата, равная 0,083 м/с.

Суммарное время на выполнение всех операций цикла без совмещения:

Рисунок 1.3-Графическое отображение операций цикла автопогрузчика 4046

В соответствии с графиком рабочего цикла автопогрузчика время цикла с совмещением операций:

-

из графика определяют коэффициент совмещения операций :

(1.15)

(1.15)

где Тгц— время рабочего цикла по графику; tзах,tот— время соответственно на захват и отпуск груза, с.; ∑ton -суммарное время на выполнение операций цикла (без совмещения), с.;

;

;

3) рассчитывается

Тц

по

формуле и сравнивается с полученным

значением с Тгц

. Разница

не должна превышать ± 1:

не должна превышать ± 1:

(1.16)

(1.16)

где t1 ; t7— время соответственно на захват и отпуск груза, с.

Тц = 20+20+0,845·97 = 121,96 с,

∆Т = 121,96 – 122= -0,04 с.

Условие выполняется.

Расчет технической производительности ПРМ

т/ч.

т/ч.

Эксплуатационная производительность ПРМ – средняя производительность за смену, которая рассчитывается за 1 час работы с технологическими перерывами.

Эксплуатационная производительность Пэкс определяется количеством груза, перерабатываемого за один час с учетом внутрисменных технологических перерывов (прием - сдача смены, обед, перестановка вагонов, техническое обслуживание механизма и др.)

,

(1.17)

,

(1.17)

где квр- коэффициент использования ПРМ по времени (0,75…0,8).

1.4 Расчет потребного количества ПРМ при детерминированном режиме работы ТСК

Количество погрузочно-разгрузочных машин М, необходимое для выполнения суточного расчётного объема грузопереработки Гсут, рассчитывается по формуле:

,

(1.18)

,

(1.18)

где Тс—время работы ПРМ на погрузке - выгрузке вагонов и автомобилей в течение суток, ч; Тс зависит от количества смен в сутки nсм, продолжительности смены tсм ,технологических перерывов и рассчитывается по формуле:

Тс

= nсм(

tcм-1,5)-

m tnep,

(1.19)

tnep,

(1.19)

где

1,5—время на обед и прием-сдачу смены,

ч. ; m—количество

подач вагонов подачи на грузовой пункт;

tnep—время

на перестановку вагонов, ч;

tnep=(0,4...0,7) tn;

tn—время

на подачу-уборку вагонов, ч.

tn;

tn—время

на подачу-уборку вагонов, ч.

псм=3 см. tсм=8 ч. tn=0,6 ч.

tnер=0,5 0,6=0,3

ч.

0,6=0,3

ч.

Тс=3 (8-1,5)-0,3

(8-1,5)-0,3 3=18,6

ч.

3=18,6

ч.

М= /(44,25

/(44,25 18,6)=2,39

Мmin=3.

18,6)=2,39

Мmin=3.