УПП2КУРС / 2 семесир / курсовые / нетяга и вроде тяга и прочее / Инструкция по формированию и ремонту КП

.pdf- визуальный контроль:

1) трещин (пункт 20 таблицы 1), выщербин, отколов, раковин, вмятин (пункты

7, 8, 9 таблицы 1) на бандажах и ободьях цельнокатаных колес; 2) трещин в спицах, ступицах, ободьях колесных центров, цельнокатаных колес

(пункт 20 таблицы 1); 3) вмятин, раковин, выкрошившихся мест, отколов на поверхности зубьев зуб-

чатых колес (пункты 25, 26 таблицы 1);

4)протертых мест на средней части оси (пункт 15 таблицы 1);

5)сдвига бандажа (по контрольным отметкам на бандаже и ободе центра, пунк-

ты 11.1, 11.2 таблицы 1)

- контроль ослабления бандажей на ободе колёсного центра (пункт 10 таблицы 1)

остукиванием молотком по поверхности катания; - контроль ослабления бандажного кольца (пункт 17 таблицы 1) остукиванием мо-

лотком по поверхности бандажного кольца; - измерение проката и параметров гребня (пункты 1, 2, 3, 4, 5 таблицы 1) и толщины

бандажей (пункты 18, 19 таблицы 1).

2.7 После схода ТПС с рельсов выполняют осмотр колесных пар на смотровой ка-

наве, а при её отсутствии путём передвижения ТПС обеспечивают возможность осмотра колёсной пары по всему кругу катания.

2.8 Измерение проката, параметров гребня и толщины бандажей (ободьев цельнока-

таных колес) проводят при ТО, ТО с обточкой, ТР и ТР с увеличенным объемом работ, но не реже, чем один раз в 30 суток. Место производства измерений колесных пар определяет эксплуатационное депо совместно с ремонтным депо.

Результаты измерений следует заносить в карманную книжку обмера бандажей формы ТУ-18, книгу учета состояния бандажей формы ТУ-17 и книгу записи ремонта ло-

комотивов и МВПС формы ТУ - 28.

Примечание – При эксплуатации локомотивов на удлиненных плечах результаты обмера бандажей записывают в журнал технического состояния локомотива и МВПС формы ТУ-152 с передачей результатов измерений в депо приписки.

При эксплуатации МВПС в депо не своей приписки результаты измерения проката,

параметров гребней и толщины бандажей (ободьев цельнокатаных колес) заносят в книгу ТУ18 и ТУ -17 с последующей передачей результатов измерений в депо приписки МВПС.

2.9 Описание дефектов при осмотре колесной пары локомотивной бригадой фикси-

руют в журнале технического состояния локомотива и МВПС формы ТУ-152.

11

Описание дефектов колесной пары и ее составных частей, обнаруженных при ос-

мотре колесных пар при всех видах ТО (кроме технического обслуживания проведенного локомотивной бригадой), ТР и ТР с увеличенным объемом работ, после схода с рельсов фиксируют в книге записи ремонта локомотивов и МВПС формы ТУ-28.

2.10 При измерении профилей колёсных пар переносными профилометрами значе-

ния контролируемых параметров, полученные в электронном виде (в файлах), сохраняются на компьютере для дальнейшей распечатки (протоколы измерений) и анализа.

Контролируемые геометрические параметры колесных пар, том числе измеренные переносными профилометрами, в обязательном порядке переносят в соответствующие формы и книги (карманную книжку обмера бандажей формы ТУ-18 книгу учета состояния бандажей формы ТУ-17, книгу записи ремонта локомотивов и МВПС формы ТУ-28).

Переносные профилометры для проведения измерений геометрических параметров ко-

лесных пар могут быть использованы при наличии аттестованного персонала и выполне-

нии необходимых условий для измерения.

2.11 При превышении допустимых значений дефектов колесные пары не допуска-

ются к эксплуатации. При невозможности устранения дефектов под ТПС колесные пары выкатываются для производства ремонта.

2.12 Дефекты составных частей и недопустимые значения их параметров, при кото-

рых запрещается эксплуатация колесной пары, приведены в таблице 1.

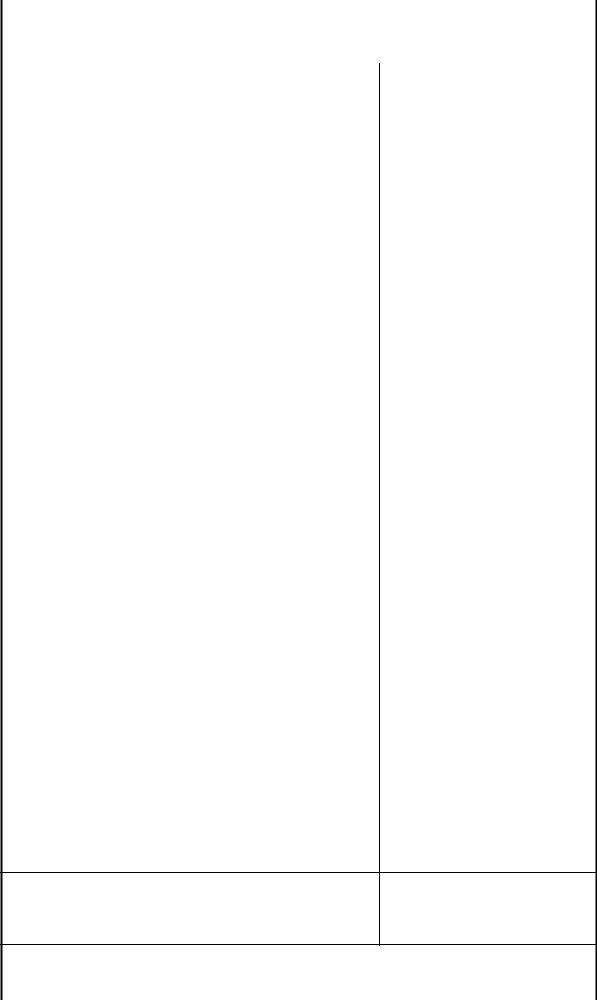

Таблица 1- Дефекты составных частей и недопустимые значения их параметров,

при которых запрещается эксплуатация колесной пары

Наименование дефекта |

Недопустимое |

|

или параметра |

значение |

|

1 Прокат по кругу катания1) |

|

|

1.1 С установленными скоростями движения до |

|

|

120 км/ч: |

|

|

Для локомотивов и МВПС в поездах дальнего сооб- |

Более 7 мм |

|

щения |

||

|

||

|

|

|

Для МВПС в поездах местного и пригородного со- |

Более 8 мм |

|

общения |

||

|

||

|

|

|

Для автомотрисы АЧ-2 (моторная тележка) |

|

|

равномерный прокат |

Более 7 мм |

|

|

|

|

неравномерный прокат |

Более 1 мм |

|

|

|

|

Для рельсовых автобусов ( моторная тележка) |

|

|

равномерный прокат |

Более 5 мм |

|

|

|

12

Продолжение таблицы 1

Наименование дефекта |

Недопустимое |

|

или параметра |

значение |

|

неравномерный прокат |

Более 0,7 мм |

|

|

|

|

1.2 Для локомотивов с установленными скоростями |

Более 5 мм |

|

движения свыше 120 до 160 км/ч |

||

|

||

|

|

|

1.3 Для локомотивов с установленными скоростями |

Более 2 мм |

|

движения свыше 160 до 200 км/ч: |

||

|

||

|

|

|

1.4 Для МВПС с установленными скоростями дви- |

Более 5 мм |

|

жения свыше 120 до 140 км/ч |

||

|

||

|

|

|

1.5 Для МВПС с установленными скоростями дви- |

Более 3 мм |

|

жения свыше 140 до 200 км/ч: |

||

|

||

|

|

|

2 Разность прокатов по кругу катания у левого и |

|

|

правого колеса1): |

|

|

для ТПС с установленными скоростями движения |

Более 2 мм |

|

до 140 км/ч |

||

|

||

|

|

|

для ТПС с установленными скоростями движения |

Более 1,5 мм |

|

свыше 140 до 200 км/ч |

||

|

||

|

|

|

3 Толщина гребня, измеряемая у локомотивов с вы- |

|

|

сотой гребня 30 мм на расстоянии 20 мм от верши- |

|

|

ны гребня, а у ТПС с высотой гребня 28 мм — на |

|

|

расстоянии 18 мм от вершины гребня 2): |

|

|

для колесных пар ТПС с установленными скоростя- |

Более 33 и менее 25 мм |

|

ми движения до 120 км/ч |

||

|

||

|

|

|

для колесных пар ТПС с установленными скоростя- |

Более 33 и менее 28 мм |

|

ми движения от 120 до 200 км/ч |

||

|

||

|

|

|

3.1 Разность толщины гребней у одной колесной па- |

Более 4 мм |

|

ры моторной тележки рельсового автобуса |

||

|

||

|

|

|

4 Толщина гребня 2-й и 5-й колесных пар электро- |

|

|

возов ЧС2, ЧС2Т, ЧС4, ЧС4Т(до№263) при его вы- |

Более 24 и менее 19,5 мм |

|

соте 26,25 мм, измеряемая шаблонами УТ-1, |

||

|

||

УТ-1М |

|

|

|

|

|

5 Параметр крутизны (опасная форма гребня) про- |

Менее 6,0 мм |

|

филя для локомотивов и МВПС |

||

|

||

|

|

|

6 Ползун (выбоина) на поверхности катания глуби- |

|

|

ной: |

|

|

для колесных пар ТПС с установленными скоростя- |

Более 1,0 мм |

|

ми движения до 140 км/ч 3) |

||

для электровоза 2ЭС5К, 3ЭС5К |

Более 0,7 мм |

|

|

|

|

для колесных пар ТПС с установленными скоростя- |

Более 0,5 мм |

|

ми движения свыше 140 до 160 км/ч |

||

|

||

|

|

|

для колесных пар ТПС с установленными скоростя- |

Не допускается |

|

ми движения свыше 160 до 200 км/ч |

||

|

||

|

|

13

Продолжение таблицы 1

Наименование дефекта |

Недопустимое |

|

или параметра |

значение |

|

7 Выщербины, вмятины на поверхности катания |

|

|

бандажа, обода цельнокатаного колеса: |

|

|

|

|

|

Локомотива и моторного вагона МВПС |

|

|

глубиной |

Более 3 мм |

|

|

|

|

длиной |

Более 10 мм |

|

|

|

|

Рельсовых автобусов |

|

|

глубиной |

Более 2 мм |

|

|

|

|

длиной |

Более 10 мм |

|

|

|

|

Прицепного вагона МВПС |

|

|

Глубиной |

Более 3 мм |

|

|

|

|

длиной |

Более 25 мм |

|

|

|

|

8 Раковины на поверхности катания бандажа, обода |

Не допускаются |

|

цельнокатаного колеса |

||

|

||

|

|

|

9 Выщербины или вмятины на вершине гребня дли- |

Более 4,0 мм |

|

ной |

|

|

10 Ослабление бандажа на колесном центре |

Не допускается |

|

|

|

|

11 Сдвиг контрольной отметки бандажа относитель- |

|

|

но контрольной отметки колесного центра: |

|

|

11.1 Для пассажирского ТПС и ТПС, с установлен- |

|

|

ными скоростями движения свыше 140 до 200 км/ч, |

Не допускается |

|

а также при подкатке под ТПС колесных пар по |

|

|

п.2.6 |

|

|

11.2 Для грузового и маневрового ТПС (кроме под- |

Допускается, если при сдвиге |

|

катки по п. 2.6) |

контрольной отметки отсут- |

|

|

ствует глухой звук при ударе |

|

|

слесарным молотком по бан- |

|

|

дажу, что не подтверждает |

|

|

его ослабление. В этом слу- |

|

|

чае допускается нанесение |

|

|

новых контрольных рисок на |

|

|

колесном центре. Повторный |

|

|

сдвиг контрольной отметки |

|

|

не допускается |

|

12 Ослабление и сдвиг цельнокатаного колеса или |

Не допускается |

|

колесного центра на оси4) |

||

13 Ослабление зубчатого колеса на оси или ступице |

Не допускается |

|

колесного центра |

||

|

|

|

14 Остроконечный накат на гребне в зоне поверхно- |

|

|

сти на расстоянии 2 мм от вершины гребня и до |

Не допускается |

|

13 мм от поверхности катания |

|

|

|

|

14

Продолжение таблицы 1

Наименование дефекта |

Недопустимое |

|

или параметра |

значение |

|

15 Протертые места на средней части оси: |

|

|

локомотива |

Глубиной более 4,0 мм |

|

|

|

|

МВПС и рельсовый автобус |

Глубиной более 2,5 мм |

|

|

|

|

автомотриса АЧ-2 |

Глубиной более 1,5 мм |

|

|

||

|

|

|

16 Местное или общее увеличение ширины бандажа |

|

|

или обода цельнокатаного колеса: |

|

|

локомотива и МВПС |

Более 6,0 мм |

|

рельсового автобуса (моторная тележка) |

Более 3,0 мм |

|

17 Ослабление бандажного кольца |

Не допускается более чем в |

|

|

3-х местах по его окружно- |

|

|

сти суммарной длиной ос- |

|

|

лабленного места более 30 % |

|

|

(для локомотивов) и более |

|

|

20 % (для МВПС) окружно- |

|

|

сти кольца, а также ближе |

|

|

100 мм к замку кольца |

|

18 Толщина бандажей колесных пар ТПС: |

|

|

18.1 С установленными скоростями движения до |

|

|

140 км/ч: |

|

|

электровозов, кроме ВЛ23, ВЛ8, ВЛ60 в/и |

Менее 45 мм |

|

|

|

|

ВЛ10 в/и, ВЛ11 в/и, ВЛ15, ВЛ80 в/и, ВЛ85, ВЛ65 в |

|

|

бесснежное время по разрешению начальника доро- |

Менее 40 мм |

|

ги |

|

|

электровозов ВЛ23, ВЛ8, ВЛ60 в/и и тепловозов с |

Менее 40 мм |

|

нагрузкой на ось 23 т и выше |

||

|

||

тепловозов с нагрузкой на ось менее 23 т |

Менее 36 мм |

|

моторных вагонов МВПС |

Менее 35 мм |

|

|

|

|

18.2 С установленными скоростями движения свы- |

|

|

ше 140 до 160 км/ч: |

|

|

электровозов |

Менее 50 мм |

|

|

|

|

тепловозов |

Менее 45 мм |

|

19 Толщина обода цельнокатаного колеса: |

|

|

|

|

|

19.1 С установленными скоростями движения до |

|

|

140 км/ч: |

|

|

прицепные вагоны МВПС |

Менее 25 мм |

|

|

|

|

рельсового автобуса, измеренная на расстоянии |

Менее 35 мм |

|

10 мм от наружной грани (моторной тележки) |

||

|

||

|

|

|

19.2 С установленными скоростями движения свы- |

|

|

ше 140 до 160 км/ч |

Менее 40 мм |

|

|

|

15

Продолжение таблицы 1

Наименование дефекта |

Недопустимое |

|

или параметра |

значение |

|

19.3 С установленными скоростями движения свы- |

|

|

ше 160 до 200 км/ч: |

|

|

локомотивов |

Менее 45 мм |

|

МВПС |

Менее 40 мм |

|

|

|

|

20 Трещины в любой части оси, ободе, спице, сту- |

Не допускаются |

|

пице, колесном центре и бандаже колеса |

||

|

||

|

|

|

21 Кольцевые выработки на поверхности катания: |

|

|

21.1 На расстоянии до 40 мм (для локомотивов) и до |

|

|

30 мм (для МВПС, рельсовых автобусов и автомот- |

|

|

рисы АЧ-2) от наружного торца бандажа |

|

|

глубиной |

Более 2 мм |

|

|

|

|

и шириной |

Более 15 мм |

|

|

|

|

21.2 На других участках поверхности катания бан- |

|

|

дажа: |

Более 1 мм |

|

глубиной |

||

|

||

|

|

|

шириной |

Более 2 мм |

|

|

|

|

22 Неисправность буксовых, моторно-осевых под- |

|

|

шипников и опорных подшипников тяговых редук- |

|

|

торов, характеризующаяся нагревом их узлов до |

|

|

температуры5): |

|

|

22.1 Локомотивов и МВПС |

Более 80 °С |

|

|

|

|

22.2 Рельсовых автобусов: |

|

|

корпусов букс |

Более 35 °С |

|

|

|

|

тяговых редукторов |

Более 60 °С |

|

|

|

|

22.3 Автомотрисы АЧ-2 корпусов букс и тяговых |

Более 60 °С |

|

редукторов |

||

|

||

|

|

|

23 Электродуговые ожоги и плены на средней части |

Не допускаются |

|

оси |

||

|

||

|

|

|

24 Навар (смещение металла) на поверхности ката- |

Более 0,5 мм |

|

ния |

||

|

||

|

|

|

25 Вмятины, раковины, выкрашивания на поверхно- |

Глубиной более 3,0 мм при |

|

сти зуба зубчатого колеса (венца) |

общей площади на зубе пря- |

|

|

мозубой и на головке зуба |

|

|

косозубой передачи 10 % его |

|

|

рабочей поверхности |

26 Отколы в местах сопряжения торцевой с другими

Длиной более 15 мм или глуповерхностями зуба и боковой поверхности с по- биной более 3,0 мм. верхностью вершины зуба

1) Прокат определять как разность между действительной высотой гребня, и исходной его высотой, полученной при измерении шаблоном УТ-1 (УТ-1М). За исходную высоту гребня для локомотивов (кроме имеющих бандажи, обточенные по профилю

16

Окончание таблицы 1

ДМеТИ) принимается 30 мм, для МВПС, а также локомотивов с бандажами, обточенными по профилю ДМеТИ — 28 мм. При использовании шаблонов УТ-1, УТ-1М необходимо исключать влияние дефектов на поверхности вершины гребня на результат измерения.

2)При измерении шаблонами УТ-1, УТ-1М толщину гребня проверять с учетом поправок в соответствии с таблицей 2.

3)При выпуске из ТО проведенном в депо приписки (ТО-3), ТР, ТР с увеличенным объемом работ ползун более 0,5 мм не допускается.

4)За колесной парой, находящейся в эксплуатации, с выступающей смазкой, ржавчиной или трещинами краски в местах соединения колёсного центра с осью, без явных признаков ослабления (сдвига центра или колеса вдоль образующей оси или по окружности), установить особое наблюдение. При сдвиге колёсного центра или колеса следование с поездом запрещается. Локомотив должен следовать в депо в одиночном следовании, тормозные цилиндры и тяговый электродвигатель поврежденной колесной пары должны быть отключены.

5)Проверку нагрева осуществляют в течение 5 мин после прибытия ТПС

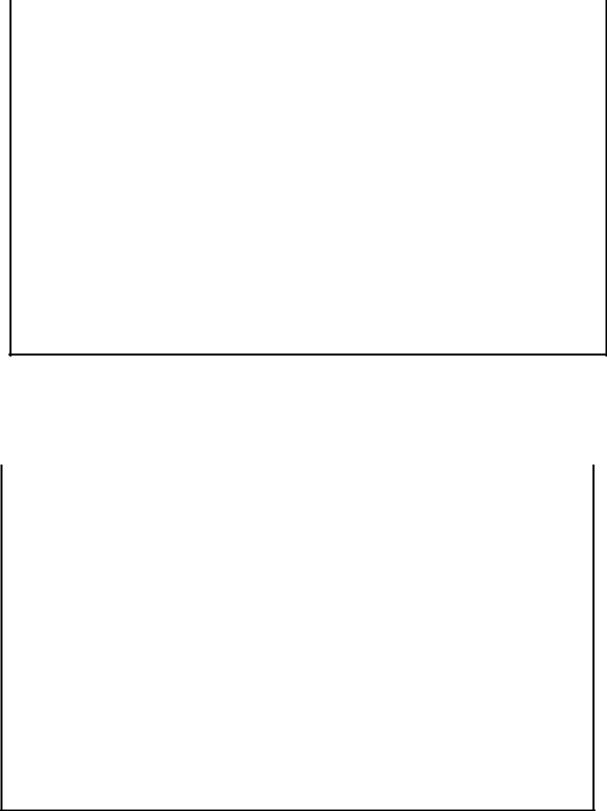

Таблица 2- Поправки к значениям толщины гребня при измерении

шаблоном УТ-1, УТ-1М

В миллиметрах

Параметр |

Прокат по кругу катания, рассчитанный |

|

|

|

||||

крутизны |

в соответствии с примечанием 1 к таблице 1 |

|

|

|||||

гребня |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

5,5 |

+ 1,0 |

+ 0,8 |

+ 0,4 |

0 |

– 0,5 |

– 1,1 |

– 1,8 |

– 2,7 |

6,0 |

+ 1,0 |

+ 0,9 |

+ 0,5 |

0 |

– 0,5 |

– 1,2 |

– 2,0 |

– 3,0 |

6,5 |

+ 1,0 |

+ 1,0 |

+ 0,5 |

0 |

– 0,6 |

– 1,3 |

– 2,2 |

– 3,2 |

7,0 |

— |

+ 1,0 |

+ 0,5 |

0 |

– 0,6 |

– 1,4 |

– 2,3 |

– 3,5 |

7,5 |

— |

+ 1,0 |

+ 0,6 |

0 |

– 0,7 |

– 1,5 |

– 2,5 |

– 3,7 |

8,0 |

— |

+ 1,0 |

+ 0,6 |

0 |

– 0,7 |

– 1,6 |

– 2,6 |

– 4,0 |

8,5 |

— |

+ 1,0 |

+ 0,7 |

0 |

– 0,8 |

– 1,7 |

– 2,8 |

– 4,2 |

9,0 |

— |

+ 1,0 |

+ 0,7 |

0 |

– 0,8 |

– 1,8 |

– 3,0 |

– 4,5 |

9,5 |

— |

+ 1,0 |

+ 0,7 |

0 |

– 0,9 |

– 1,9 |

– 3,2 |

– 4,7 |

10,0 |

— |

+ 1,0 |

+ 0,8 |

0 |

– 0,9 |

– 2,0 |

– 3,3 |

– 5,0 |

Примечание — Толщину гребня в сечении, указанном в пункте 3 таблицы 1, рассчитывают путём сложения толщины гребня, измеренной шаблоном УТ-1 (УТ-1М), и поправки, указанной в таблице с учетом параметра крутизны гребня, измеренного шаблоном УТ-1 (УТ-1М), и проката, рассчитанного в соответствии с примечанием к таблице 1.

2.13 Глубину ползуна измеряют при помощи устройства для измерения толщины бандажа и обода цельнокатаного колеса. При отсутствии устройства (кроме случаев нахо-

ждения единицы ТПС на ПТОЛ и в депо) допускается определять глубину ползуна по ре-

зультатам измерения его длины в соответствии с таблицей 4.

17

|

Колесная пара |

Глубина |

ползуна, |

Допускаемая скорость следования, км/ч |

|

|

|

||||||||||||

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

локомотива |

1—2 |

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

||

|

2 — 4 |

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

и моторного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

Передвижение локомотива (вагона) без качения |

|

||||||||||||

|

вагона МВПС |

более 4 |

|

|

|

||||||||||||||

|

|

|

колесных пар с ползунами по рельсам* |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

немоторного |

2 — 6 |

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вагона |

6—12 |

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

||

|

МВПС |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

более 12 |

|

|

Передвижение вагона без качения колесных пар с |

|

||||||||||||||

|

|

|

|

|

|||||||||||||||

|

|

|

|

ползунами по рельсам* |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

* При этом колесные пары должны быть вывешены или транспортированы другим |

|

|||||||||||||||||

|

способом, обеспечивающим указанное передвижение. Локомотив должен быть отцеплен |

|

|||||||||||||||||

|

от поезда, тормозные цилиндры и тяговый электродвигатель (группа двигателей) повре- |

|

|||||||||||||||||

|

жденной колесной пары (колесных пар) отключены. Транспортироваться до места смены |

|

|||||||||||||||||

|

колесной пары локомотив должен в одиночном следовании. |

|

|

|

|

|

|

|

|||||||||||

|

Для вывода с перегона локомотивов с двухосными тележками следует использо- |

|

|||||||||||||||||

|

вать специальные транспортные тележки. Вывешивать колесные пары на локомотивах с |

|

|||||||||||||||||

|

такими тележками для вывода локомотива с перегона — запрещается. |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Таблица 4- Зависимость длины ползуна от его глубины и диаметра колеса |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

В миллиметрах |

|

|

|

|||

|

Диаметр колес по |

Глубина ползуна |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

кругу катания |

0,5 |

|

1 |

2 |

3 |

|

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

11 |

12 |

|

|

1250 |

50 |

|

71 |

100 |

122 |

|

141 |

158 |

173 |

186 |

199 |

211 |

223 |

|

233 |

244 |

||

|

1220 |

49 |

|

70 |

99 |

121 |

|

139 |

156 |

171 |

184 |

197 |

209 |

220 |

|

231 |

241 |

||

|

1050 |

46 |

|

65 |

92 |

112 |

|

129 |

145 |

158 |

171 |

183 |

194 |

204 |

|

214 |

223 |

||

|

950 |

44 |

|

62 |

87 |

107 |

|

123 |

137 |

151 |

162 |

174 |

184 |

194 |

|

203 |

212 |

||

18

2.14 Измерения должны выполняться работником, назначенным начальником ре-

монтного депо, после сдачи им экзаменов комиссии депо на знание настоящей Инструк-

ции.

Периодичность контрольных обмеров колесных пар начальниками ремонтных депо,

их заместителями и приемщиками локомотивов устанавливается начальником дорожной

Дирекции по ремонту ТПС и дорожной Дирекции тяги в зависимости от положения с из-

носом гребней бандажей в различных депо дороги.

3 Обточка бандажей колесных пар без выкатки из-под ТПС

3.1 В случае выявления отклонений размеров и параметров колеса от допускаемых

значений по таблице 1 (пункты с 1 по 9, 24, 25) производится обточка бандажей колесных

пар без выкатки из-под ТПС. Обточку бандажей без выкатки осуществляют на ТО с обточ-

кой или совмещают с ТО в депо приписки локомотивов и МВПС (ТО-3), ТР и ТР с увели-

ченным объемом работ (для колесных пар с подшипниками фирмы «Timken» — также с

деповским ремонтом).

3.2 Бандажи, как правило, обтачивают по тому же профилю, по которому обтачива-

лись бандажи данной единицы ТПС ранее.

Допускается обтачивать бандаж по одному из профилей, приведенных в

пункте 8.11.

В журнале технического состояния локомотива и МВПС формы ТУ-152 должна

быть сделана отметка о виде профиля, по которому производилась обточка.

3.3 Требования к размерам и значениям параметров после обточки бандажей колес-

ных пар без выкатки приведены в таблице 5.

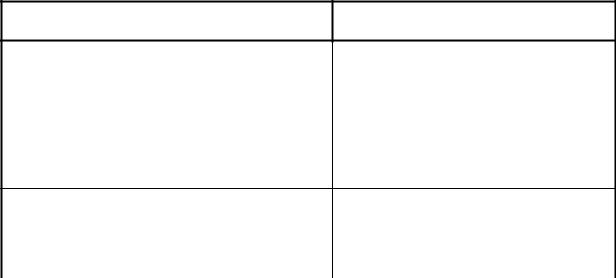

Таблица 5- Требования к размерам и значениям параметров бандажей колесных пар после обточки без выкатки

Наименование параметра

Допустимые размеры и значения параметров

1 Отклонения профиля бандажа или обода Зазор между профильным шаблоном, колеса. прижатым к внутренней грани, и бандажом по всему профилю бандажа, за

исключением боковой поверхности гребня — не более 1 мм (проверяется щупом). Зазор между шаблоном и боковой поверхностью гребня не проверяют.

2 Толщина гребня, измеряемая шаблонами УТ-1, УТ-1М:

для колесных пар ТПС с установленными скоростями движения до 140 км/ч:

19

Окончание таблицы 5

Наименование параметра |

Допустимые размеры и значения |

|

параметров |

||

|

||

пассажирских локомотивов и моторных ваго- |

Не менее 26 мм |

|

|

||

нов МВПС |

|

|

|

|

|

грузовых локомотивов и прицепных вагонов |

|

|

МВПС |

Не менее 26 мм |

|

для колесных пар ТПС с установленными |

Не менее 29 мм |

|

скоростями движения свыше 140 до 200 км/ч |

||

|

||

|

|

|

3 Разность толщин гребней левого и правого |

Не более 2 мм |

|

колес на одной колесной паре |

||

|

||

|

|

|

4 Разность диаметров бандажей по кругу ка- |

|

|

тания на одной колесной паре: |

|

|

для колесных пар ТПС с установленными |

Не более 1,0 мм |

|

скоростями движения до 140 км/ч |

||

|

||

|

|

|

для колесных пар ТПС с установленными |

|

|

скоростями движения свыше 140 до 200 км/ч: |

|

|

локомотивов |

Не более 0,5 мм |

|

|

|

|

МВПС |

Не более 1,0 мм |

|

|

|

|

5 Параметр шероховатости поверхности ка- |

Rа 20 мкм |

|

тания |

|

|

|

|

4 Виды, сроки и порядок освидетельствования колесных пар

4.1 Колесные пары, помимо осмотров под ТПС, должны подвергаться обыкновен-

ному и полному освидетельствованию.

4.2 Все виды освидетельствования колесных пар должны производиться работника-

ми, получившими право на выполнение этих работ, после соответствующей проверки зна-

ний (экзаменов).

4.3 Удостоверение на право производства освидетельствований колесных пар обя-

заны иметь:

— начальник депо, главный инженер депо и завода, заместители начальников депо,

технологи и мастера (бригадиры) колесных цехов, мастера цеха текущего ремонта, прово-

дящих освидетельствование колесных пар, начальники ОТК и мастера ОТК колесных це-

хов, заводские инспекторы-приемщики и приемщики локомотивов в депо.

4.4 Экзамены на право производства освидетельствования колесных пар должны производиться комиссиями в составе:

20