- •Оглавление

- •Краткие теоретические сведения

- •Нагрев стали. Превращение перлита в аустенит

- •Рост зерна аустенита при нагреве стали

- •1.1.3. Видманштеттова структура

- •2. Порядок выполнения работы

- •1.3. Содержание отчета

- •1.4. Вопросы для самоконтроля

- •2.1.1. Диаграмма изотермического превращения аустенита

- •2.1.2 Перлитное превращение (диффузионная перекристаллизация)

- •2.1.3 Мартенситное превращение (бездиффузионная перекристаллизация)

- •Следовательно, мартенсит – это пересыщенный твердый раствор внедрения углерода в альфа-железе. Он метастабилен и при нагреве его выше температуры точки Мн распадается на ферритоцементитную смесь.

- •2.1.4. Промежуточное (бейнитное) превращение

- •2.1.5. Превращение аустенита при непрерывном охлаждении

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •2.4. Вопросы для самоконтроля

- •Лабораторная работа 3

- •3.1. Краткие теоретические сведения

- •3.1.1. Отжиг

- •3.1.2. Нормализация

- •3.2. Порядок выполнения работы

- •3.3. Содержание отчета

- •3.4. Вопросы для самоконтроля

- •. Краткие теоретические сведения

- •Закалка в одном охладителе

- •Прерывистая закалка в двух охладителях

- •Ступенчатая закалка

- •Изотермическая закалка

- •Закалка с самоотпуском

- •4.2. Порядок выполнения работы

- •4.3. Содержание отчета

- •4.4. Вопросы для самоконтроля

- •5.1. Краткие теоретические сведения

- •5.1.1. Низкотемпературный (низкий) отпуск

- •5.1.2. Среднетемпературный (средний) отпуск

- •5.1.3. Высокотемпературный (высокий) отпуск

- •5.1.4. Искусственное старение

- •5.2. Порядок выполнения работы

- •5.3. Содержание отчета

- •5.4. Вопросы для самоконтроля

- •Библиографический список

- •Учебное издание

- •644046, Г. Омск, пр. Маркса, 35

Краткие теоретические сведения

Нагрев стали. Превращение перлита в аустенит

Превращение перлита в аустенит в соответствии с диаграммой состояния железоуглеродистых сплавов происходит при температуре, соответствующей критической точке AС1 (727°C, линия PSK). Это превращение можно записать, согласно диаграмме железо-цементит: П (Ф + Ц) → А, где Ф (феррит) содержит 0,02 % углерода, Ц (цементит) – 6,67 % углерода и А (аустенит) – 0,8 % углерода. Оно состоит из двух одновременно протекающих процессов: полиморфного (аллотропического) превращения феррита в аустенит – α-Fe (ОЦК) → γ-Fе (ГЦК) и растворения перлитного цементита в образовавшемся аустените.

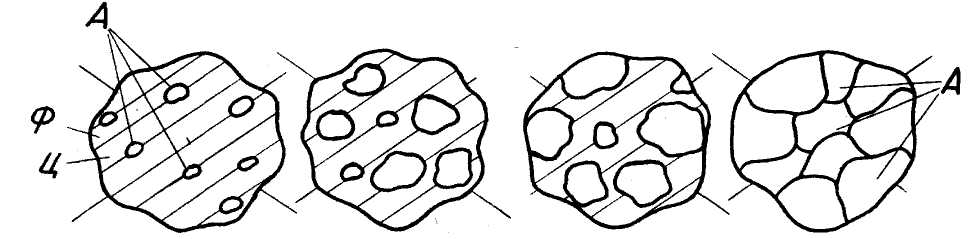

Этот процесс возможен только при перегреве стали выше Ас1 на (30 50)°С, что обеспечивает образование устойчивых центров кристаллизации аустенита. Таким образом, механизм процесса превращения перлита в аустенит состоит в зарождении центров кристаллизации зерен аустенита на межфазной поверхности раздела феррита и цементита и рост его зерен из этих центров с растворением в них цементита, что наглядно прослеживается на примере эвтектоидной стали (рис. 1.1).

Рис. 1.1. Схема перекристаллизации перлита в аустенит

Так как рост зерен аустенита идет из большого числа центров кристаллизации внутри перлитной колонии (бывшего крупного, исходного зерна аустенита), при завершении этого процесса в исходном объеме образуется множество более мелких зерен, т.е. превращение перлита в аустенит сопровождается измельчением зерна стали.

Эта особенность фазовой перекристаллизации широко используется в практике термической обработки для получения мелкозернистой стали (отжиг, нормализация, закалка). Зерно аустенита в момент окончания перлитно-аустенитного превращения называется начальным зерном.

Рост зерна аустенита при нагреве стали

Дальнейший нагрев (выше AС1) или выдержка после окончания превращения ведет к росту аустенитных зерен. Рост зерна аустенита происходит самопроизвольно и вызывается стремлением системы к снижению термодинамического потенциала (свободной энергии) за счет сокращения поверхности зерен (поверхностной энергии). Происходит «слияние» мелких (начальных) зерен аустенита в крупные зерна. Чем выше температура нагрева и чем длительнее выдержка, тем они будут крупнее.

После нагрева и выдержки стали размер ее зерен при последующем охлаждении сохраняется таким, же каким был при выбранном температурном режиме.

Зерно стали, полученное в результате той или иной обработки, называется действительным зерном. Оно характеризуется номером или баллом и определяется сравнением под микроскопом (при 25 – 800-кратном увеличении) со шкалой ГОСТ 5639-82. Стали с баллом зерна, соответствующим № –3 +5 являются крупнозернистыми, с зерном № 6 14 мелкозернистыми.

Процесс роста зерен аустенита при нагреве называется перегревом стали, а крупнозернистая сталь (с крупным действительным зерном), образовавшаяся в результате перегрева называется перегретой сталью.

На свойства стали влияет только размер действительного зерна. Стали с мелкозернистой структурой имеют более высокую динамическую и усталостную прочность, низкий порог хладноломкости.

Укрупнение зерна (иногда в 2 – 3 раза) снижает ударную вязкость, работу развития трещины, повышает порог хладноломкости и почти не отражается на твердости и статической прочности. Крупнозернистые стали более склонны к короблению и растрескиванию при закалке.

Образование крупного действительного зерна и снижение ударной вязкости в результате высокотемпературного нагрева называется перегревом стали.

Перегрев дефект обработки стали. Он может быть исправлен повторной перекристаллизацией, т. е. полным отжигом или нормализацией.

Перегрев до значений температуры, близких к линии солидус, вызывающий окисление границ зерен, называется пережогом стали.

пережог неисправимый дефект структуры. Сталь утрачивает прочность. Излом таких сталей – камневидный.