МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ

Кафедра ПР-6 Инновационные технологии в приборостроении

микро- и оптоэлектронике.

УТВЕРЖДАЮ

Заведующий кафедрой ПР-6

_________Кондратенко В.С.

«___»_________20__г.

Для студентов 4 курса

факультета ПР

специальности 200107

Старшего преподавателя Фоминой м.В.

ЛЕКЦИЯ № 0

по 2808 «Технология сборки и испытаний».

Тема: Технологические процессы сборки.

Обсуждена на заседании кафедры

(предметно-методической секции)

«__»___________20__г.

Протокол № __

МГУПИ

Тема лекции: Технологические процессы сборки.

Учебные и воспитательные цели:

Ознакомиться с основными понятиями и принципами построения ТП.

2. Изучить виды ТП.

План лекции:

Введение.

Основная часть (учебные вопросы)

1-й учебный вопрос: ОСНОВНЫЕ ПОНЯТИЯ И ПРИНЦИПЫ ПОСТРОЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ И МОНТАЖА

2-й учебный вопрос: ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ И МОНТАЖА

3-й учебный вопрос: ТИПОВЫЕ И ГРУППОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СБОРКИ И МОНТАЖА

4-й учебный вопрос: ОРГАНИЗАЦИЯ ПОТОЧНЫХ ЛИНИИ СБОРКИ

5-й учебный вопрос: СТАТИСТИЧЕСКИЙ АНАЛИЗ ПРОЦЕССОВ СБОРКИ И МОНТАЖА

Заключение.

Текст лекции.

Введение

Основная часть.

1-й учебный вопрос: ОСНОВНЫЕ ПОНЯТИЯ И ПРИНЦИПЫ ПОСТРОЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ И МОНТАЖА

Сборка представляет собой совокупность технологических операций механического соединения деталей и ЭРЭ в изделии или его части, выполняемых в определенной последовательности для обеспечения заданного их расположения и взаимодействия. Выбор последовательности операций сборочного процесса зависит от конструкции изделия и организации процесса сборки. Сборочные соединения бывают подвижными, если сопряженные детали могут перемещаться в определенных направлениях относительно друг друга, или неподвижными, если их взаимное расположение сохраняется неизменным. В свою очередь, они разделяются на разъемные и неразъемные.

Монтажом называется ТП электрического соединения ЭРЭ изделия в соответствии с принципиальной электрической или электромонтажной схемой. Монтаж производится с помощью печатных, проводных или тканых плат, одиночных проводников жгутов и кабелей. Основу монтажно-сборочных работ составляют процессы формирования электрических и механических соединений.

В соответствии с последовательностью технологических операций процесс сборки (монтажа) делится на сборку (монтаж) отдельных сборочных единиц (плат, блоков, панелей, рам, стоек) и общую сборку (монтаж) изделия. Организационно он может быть стационарным или подвижным с концентрацией или дифференциацией операций. Стационарной называется сборка, при которой собираемый объект неподвижен, а к нему в определенные промежутки времени подаются необходимые сборочные элементы. Подвижная сборка характеризуется тем, что сборочная единица перемещается по конвейеру вдоль рабочих мест, за каждым из которых закреплена определенная часть работы. Перемещение объекта сборки может быть свободным по мере выполнения закрепленной операции или принудительным в соответствии с ритмом процесса.

Сборка по принципу концентрации операций заключается в том, что на одном рабочем месте производится весь комплекс работ по изготовлению изделия или его части. При этом повышается точность сборки, упрощается процесс нормирования. Однако большая длительность цикла сборки, трудоемкость механизации сложных сборочно-монтажных операций определяют применение такой формы в условиях единичного и мелкосерийного производства.

Дифференцированная сборка предполагает расчленение сборочно-монтажных работ на ряд последовательных простых операций. Это позволяет легче механизировать и автоматизировать работы, использовать рабочих низкой квалификации. Сборка по принципу дифференциации операций эффективна в условиях серийного и массового производства. Однако чрезмерное дробление операций приводит к возрастанию потерь вспомогательного времени на транспортировку, увеличению производственных площадей, повышению утомляемости рабочих при выполнении несложных однообразных действий. Поэтому в каждом конкретном случае должна быть определена технико-экономическая целесообразность степени дифференциации сборочных и монтажных работ.

К монтажно-сборочным процессам предъявляются требования высокой производительности, точности и надежности. На повышение производительности труда существенное влияние оказывают не только степень детализации процесса и специализации рабочих мест, уровень механизации и автоматизации, но и такие организационные принципы, как параллельность, прямоточность, непрерывность, пропорциональность и ритмичность.

Параллельность сборки—это одновременное выполнение частей или всего технологического процесса, что приводит к сокращению производственного цикла. Использование этого принципа обусловлено конструкцией РЭА, степенью ее расчленения на сборочные единицы. Наибольшими возможностями с технологической точки зрения обладают два вида обеспечения параллельности процессов: 1) изготовление и сборка на многопредметных поточных линиях одновременно нескольких изделий; 2) совмещение на автоматизированных поточных линиях изготовления деталей с их сборкой.

При организации производственного процесса стремятся обеспечить кратчайший путь прохождения изделия по всем фазам и операциям от запуска исходных материалов и ЭРЭ до выхода готового изделия. Любые отклонения от прямоточности усложняют процесс сборки, удлиняют цикл изготовления радиоаппаратуры. Принцип прямоточности должен соблюдаться во всех подразделениях предприятия и сочетаться с принципом непрерывности.

Непрерывность ТП сборки предусматривает сокращение или полное устранение меж- или внутриоперационных перерывов. Достигается непрерывность рациональным выбором техпроцессов, соединением операций изготовления деталей с их сборкой, включением в поток операций влагозащиты, контроля и регулировки.

Под принципом пропорциональности в организации производственного процесса понимается пропорциональная производительность в единицу времени на каждом рабочем месте, линии, участке, цехе. Это приводит к полному использованию имеющегося оборудования, производственных площадей и равномерному выпуску изделий. Улучшает пропорциональность рациональное деление конструкции на сборочные единицы и унифицированность ее элементов.

Принцип ритмичности предполагает выпуск в равные промежутки времени одинаковых или возрастающих количеств продукции. Ритмичность при сборке повышается за счет использования типовых и групповых процессов, их унификации и предварительной синхронизации операций.

Технические пути повышения производительности труда при выполнении монтажно-сборочных работ за счет механизации и автоматизации производства, внедрения новой техники и технологии рассмотрены ниже.

2-й учебный вопрос: ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ И МОНТАЖА

Проектирование ТП сборки и монтажа РЭА начинается с тщательного изучения на всех производственных уровнях исходных данных, к которым относятся: краткое описание функционального назначения изделия, технические условия и требования, комплект конструкторской документации, программа и плановые сроки выпуска, руководящий технический, нормативный и справочный материал. К этим данным добавляются условия, в которых предполагается изготавливать изделия: новое или действующее предприятие, его местонахождение, имеющееся на нем оборудование и возможности приобретения нового, кооперирование с другими предприятиями, обеспечение материалами и комплектующими изделиями. В результате проведенного анализа разрабатывается план технологической подготовки и запуска изделия

На разработку ТП сборки и монтажа входит следующий комплекс взаимосвязанных работ: 1) выбор возможного типового или группового ТП и его доработка в соответствии с требованиями, приведенными в исходных данных; 2) составление маршрута единичного ТП общей сборки и установление технологических требований к входящим в них сборочных единиц; 3) составление маршрутов единичных ТП сборки блоков (сборочных единиц) и установление технологических требований к входящим в них сборочным единицам и деталям; 4) определение необходимого технологического оборудования, оснастки, средств механизации и автоматизации; 5) моделирование и оптимизация техпроцесса по производительности: 6) разбивка ТП на элементы; 7) расчет и назначение технологических режимов, техническое нормирование работ и определение квалификации рабочих; 8) разработка ТП и выбор средств контроля, настройки и регулирования; 9) выдача технического задания на проектирование и изготовление специальной технологической оснастки; 10) расчет и проектирование поточной линии, участка серийной сборки или гибкой производственной системы, составление планировок и разработка операций перемещения изделий и отходов производства; 11) выбор и назначение внутрицеховых подъемно-транспортных средств, организация комплектовочной площадки; 12) оформление технологической документации на процесс в соответствии с ЕСКД и ее утверждение; 13) выпуск опытной партии; 14) корректировка документации по результатам испытаний опытной партии.

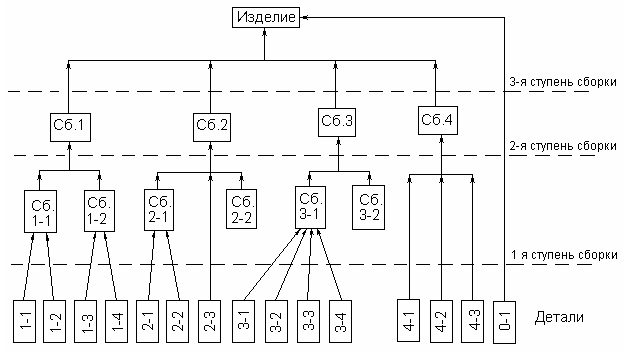

Разработка технологического маршрута сборки и монтажа РЭА начинается с расчленения изделия или его части на сборочные элементы путем построения схем сборки. Элементами сборочно-монтажного производства являются детали и сборочные единицы различной степени сложности. Построение таких схем позволяет установить последовательность сборки, взаимную связь между элементами и наглядно представить Проект ТП. Сначала в компактном виде составляется схема сборочного состава всего изделия, а затем ее дополняют развернутыми схемами отдельных сборочных единиц. Расчленение изделия на элементы производится независимо от программы его выпуска и характера ТП сборки. Схема сборочного состава служит основой для разработки технологической схемы сборки, в которой формируется структура операций сборки, устанавливается их оптимальная последовательность, вносятся указания по особенностям выполнения операций.

a)

б)

Рис 6.1. Схема сборки изделий:

а-"веерного типа"; б - с базовой моделью

На практике широко применяют два типа схем сборки: «веерный» и с базовой деталью (рис. 6.1). Сборочные элементы на схемах сборки представляют прямоугольниками, в которых указывают их название, номер по классификатору ЕСКД, позиционное обозначение и количество. Более трудоемкой, но наглядной и отражающей временную последовательность процесса сборки является схема с базовой деталью. За базовую принимается шасси, панель, плата или другая деталь, с которой начинается сборка.

Состав операций сборки определяют исходя из оптимальной дифференциации монтажно-сборочного производства. Требования точности, предъявляемые к сборке РЭА, в большинстве своем ведут к необходимости концентрации процесса на основе программируемого механизированного и автоматизированного оборудования, что снижает погрешности сборки при существенном повышении производительности процесса.

При непоточном производстве целесообразными технологическими границами дифференциации являются: 1) однородность выполняемых работ; 2) получение в результате выполнения операции законченной системы поверхностей деталей или законченного сборочного элемента; 3) независимость сборки, хранения и транспортирования от других сборочных единиц; 4) возможность использования простого (универсального) или переналаживаемого технологического оснащения; 5) удобство планировки рабочих мест и участков; 6) обеспечение минимального удельного веса вспомогательного времени в операции; 7) установившиеся на данном производстве типовые и групповые операции.

В поточном производстве необходимый уровень дифференциации операций в основном определяется ритмом сборки.

Оптимальная последовательность технологических операций зависит от их содержания, используемого оборудования и экономической эффективности. В первую очередь выполняются неподвижные соединения, требующие значительных механических усилий. Каждая предыдущая операция не должна препятствовать выполнению последующих. На заключительных этапах собираются подвижные части изделий, разъемные соединения, устанавливаются детали, заменяемые в процессе настройки. Методика оптимизации структуры ТП приведена в гл. 3 и 4.

Разработанная схема сборки позволяет проанализировать ТП с учетом технико-экономических показателей и выбрать оптимальный как с технической, так и с организационной точек зрения. Вопросы автоматизации проектирования отдельных элементов ТП рассмотрены в § 18.3.

3-й учебный вопрос: ТИПОВЫЕ И ГРУППОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СБОРКИ И МОНТАЖА

Необходимость освоения в короткие сроки большого количества новых изделий в совокупности с высокими требованиями к качеству и технико-экономическим показателям работы предприятий требуют постоянного совершенствования технологической подготовки монтажно-сборочного производства. Основным направлением такого совершенствования является унификация ТП в совокупности с унификацией собираемых элементов конструкции. Различают два вида унификации ТП: типизацию и групповые методы сборки и монтажа.

Типовым ТП называется схематичный принципиальный процесс сборки и монтажа изделий одной классификационной группы, включающий основные элементы конкретного процесса: способ установки базовой детали и ориентации остальных, последовательность операций, типы технологического оснащения, режимы работы, приближенную трудоемкость для заданного выпуска изделий. По типовому процессу легко составляется конкретный процесс сборки изделия и при соответствующей его подготовке эти функции передаются ЭВМ.

Предпосылкой типизации является классификация деталей, ЭРЭ, сборочных единиц и блоков по признакам конструктивной (размеры, общее число точек соединения, схема базирования и др.) и технологической (маршрут сборки, содержание переходов, оснащение) общности. При типизации приняты четыре классификационные ступени: класс, вид, подвид, тип [3].

Классом называется классификационная группа сборочных единиц, имеющих общий вид сборочного соединения, например: свинчивание, пайка, сварка, склеивание и др.

Вид—это совокупность сборочных единиц, характеризующаяся степенью механизации сборочного процесса: сборка ручная, с применением механизированного инструмента, автоматизированная. Виды разделяют на подвиды, отличающиеся друг от друга конструктивными элементами, например клеевое соединение в нахлестку, с накладками, стыковое, угловое и др. Типы объединяют сборочные единицы, которые имеют одинаковые условия сборки, расположение и число точек крепления.

По комплексности методы типизации ТП разбивают на три группы: простые (одной операции), условно простые (одного ТП) и комплексные. К первой группе относят методы непосредственной типизации без предварительной унификации собираемых элементов, основанные на общности технологического оснащения. Вторая группа объединяет методы типизации, связанные со способами соединения ЭРЭ и деталей, с использованием общих технологических решений для различных классов собираемых элементов, построения различных технологических маршрутов из набора нормализованных операций. На рис. 6.2 приведены изделия, входящие в один классификационный тип, а в табл. 6.1, 6.2— методика создания типового ТП их сборки.

Рис. 6.2. Конструкция фильтров РЭА, объединенных в технологический тип:

1 -основные; 2 - катушка; 3 - каркас;

4 -сердечник; 5 - кондесатор;

6 - экран; 7 - стойка; 8 - плата

Таблица 6.1 Технологические маршруты сборки изделий

2.002.531 |

2.062.012 |

Термотренировать катушку и конденсатор (по 2.062.531ТИ) |

|

В заклепки платы впаять четыре стойки 7 |

|

Катушку 2 с нанесенным на нее клеем установить на плате 8 |

|

На стойки надеть плату 8 и паять |

На основании 1 установить катушку 2 |

Установить конденсатор 5 и паять выводы |

Установить конденсатор 5 и паять выводы |

Стойки 7 паять к основанию 1 |

|

Проверить ТКИ контура |

|

Проверить резонансную частоту контура |

Проверить резонансную частоту контура |

Экран 6 паять к основанию 1 |

Экран 6 паять к основанию 1 |

Проверить контур на герметичность. Проверить на соответствие ТУ |

Проверить на соответствие ТУ |

Таблица 6.2 Типовой технологический процесс сборки фильтров

-

Термотренировать катушку и конденсатор

1

-

2

+

В заклепки платы впаять стойки

-

+

Катушку с нанесенным на нее клеем установить на плате

-

+

На стойку надеть плату и паять

-

+

На основание установить катушку и крепить чаяие: 2.062.012—1; 2.062.531—2.

+

+

Установить конденсатор и паять выводы

+

+

Стойки паять к основанию

-

+

Проверить ТКИ контура

-

+

Проверить резонансную частоту контура

+

+

Экран паять к основанию '

+

+

Проверить контур на герметичность

-

+

Проверить на соответствие ТУ

+

+

Примечание: 2.062.012—1; 2.062.531—2.

Разработка ТП сборки и монтажа нового изделия при типизации состоит в поиске того классификационного типа, к которому это изделие можно отнести, и выборе необходимого числа типовых операций из имеющегося состава. При этом может возникнуть необходимость в разработке оригинальных операций, отсутствующих в типовом ТП; их небольшое число не должно вызвать больших затрат средств и времени. Эти оригинальные операции постоянно будут пополнять банк имеющихся технологических решений.

К третьей группе относят методы, использующие нормализацию элементов производственного процесса с дополнительной нормализацией ЭРЭ и деталей (рис. 6.3).

Рис. 6.3. Комплексная система типового технологического процесса сборки узла РЭА на печатной плате

Типизация ставит разработку ТП сборки и монтажа на научную основу; упрощает, ускоряет и удешевляет технологические разработки; позволяет внедрять передовые и экономичные методы труда, новое автоматизированное оборудование и поточные методы производства; улучшает использование производственных мощностей из-за сокращения числа наладок и переналадок оборудования; создает условия для автоматизации технологического проектирования монтажно-сборочных работ; позволяет обоснованно решать вопросы специализации и кооперирования предприятий.

Групповые методы сборки и монтажа также разрабатываются для определенной совокупности сборочных единиц, имеющих одинаковые условия сборки, число точек крепления и характеризующихся общностью применяемых средств механизации и автоматизации. При классификации сборочных единиц в группы учитываются габаритные размеры базовой детали и остальных элементов, подлежащих сборке и монтажу, виды соединений, требуемая точность, технология осуществления этих соединений, характеристика оборудования, оснастки и контрольной аппаратуры, а также вопросы экономичности. Классификация завершается разбивкой сборочных единиц на следующие группы: 1) с начинающимся и заканчивающимся циклом сборки на одном и том же оборудовании; 2) с незаконченным циклом сборки, когда часть деталей и ЭРЭ собирается на одной групповой операции, а на остальных операциях детали и ЭРЭ входят в другие группы или их сборка выполняется по единичному процессу; 3) с одним общим групповым технологическим маршрутом, состоящим из набора групповых технологических операций, на каждом из которых используются групповые приспособления и наладки, позволяющие после небольшой перестройки производить сборку и монтаж очередной партии изделий. Для того чтобы затраты времени на переналадку оснастки были минимальные, необходима определенная последовательность запуска партий изделий из одной классификационной группы.

Разработка группового ТП в основном сводится к проектированию групповой технологической оснастки, созданию наладок для каждого изделия, входящего в классификационную группу, и установлению оптимальной последовательности запуска партий на сборку.

Групповые методы сборки и монтажа наиболее эффективны в условиях единичного и мелкосерийного производства. Они позволяют сократить число разрабатываемых процессов, внедрить высокопроизводительную автоматизированную технологическую оснастку и оборудование, сконцентрировать технологически однородные работы и применить групповые поточные многопредметные линии сборки.

4-й учебный вопрос: ОРГАНИЗАЦИЯ ПОТОЧНЫХ ЛИНИИ СБОРКИ

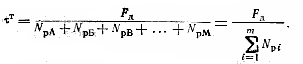

Основным направлением, которое позволит решить проблему существенного роста производительности труда в радиоаппаратостроении, является внедрение в производство механизированных и автоматизированных поточных линий сборки. Поточная сборка характеризуется непрерывностью процесса, построенного на дифференцированных операциях, и выпуском готовых изделий через определенный промежуток времени, называемый ритмом (тактом) выпуска и определяемый по формуле

![]() (6.1.)

(6.1.)

где Гд—действительный годовой фонд работы линии с учетом числа смен и времени регламентированных перерывов; Np—расчетная программа выпуска изделий, учитывающая возможные технологические потери.

Для обеспечения ритмичного выпуска изделий время, затрачиваемое на выполнение каждой операции, должно быть одинаковым и равным или кратным ритму. При массовой сборке, малых размерах сборочных элементов ритм выпуска единицы изделия получается весьма незначительным. С целью уменьшения вспомогательного времени, удобства сборки, транспортирования, планирования и учета работы линию рассчитывают и организуют не по штучному ритму, а по ритму условного объекта—пачки одноименных сборочных элементов:

![]() (6.2)

(6.2)

где nтр—число изделий в пачке.

Технологической основой организации поточных линий служат типовые и групповые ТП сборки. Исходя из номенклатуры выпускаемых изделий линии сборки разделяют на одно- и многопредметные. На однопредметной линии, применяемой в крупносерийном и массовом производстве, собирают изделия .только одного наименования. За многопредметной поточной линией закрепляется сборка нескольких групп изделий, сходных по конструктивным и технологическим признакам. На этих линиях существуют следующие виды чередования изделий: последовательно-партионное, параллельное и смешанное. Выбор вида чередования определяется числом закрепленных за линией групп изделий и объемом каждой группы.

Решение о возможности организации поточной линии сборки проводится на основании расчета необходимого числа рабочих мест исходя из программы выпуска изделий, их фактической трудоемкости и фонда времени работы линии. В случае многопредметной поточной линии возможны два варианта расчетов в зависимости от трудоемкости собираемых на линии изделий.

![]() 1

вариант. Трудоемкости собираемых на

линии изделий равны. т. е.

1

вариант. Трудоемкости собираемых на

линии изделий равны. т. е.

Тогда расчет ритма проводится как для однопредметной линии

(6.3)

(6.3)

Число рабочих мест на линии

![]() (6.4)

(6.4)

где Топ — оперативное время сборки любого изделия.

![]() II

вариант. При одинаковом маршруте

трудоемкости собираемых изделий не

равны, т. е.

II

вариант. При одинаковом маршруте

трудоемкости собираемых изделий не

равны, т. е.

В

этом варианте ритм выпуска определяется

двумя способами. Первый способ применяют

тогда, когда трудоемкость сборки изделий

различна из-за разного объема работ по

большинству или по всем операциям.

Сохраняя постоянным число рабочих мест

на линии для сборки всех изделий,

определяют частные ритмы выпуска каждого

изделия

В

этом варианте ритм выпуска определяется

двумя способами. Первый способ применяют

тогда, когда трудоемкость сборки изделий

различна из-за разного объема работ по

большинству или по всем операциям.

Сохраняя постоянным число рабочих мест

на линии для сборки всех изделий,

определяют частные ритмы выпуска каждого

изделия

(6.5)

![]() (6.6)

(6.6)

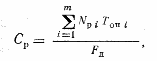

Второй способ применяют тогда, когда трудоемкость сборки изделий различна из-за разного объема работ только по одной или нескольким операциям. В этом случае для всех изделий устанавливается единый ритм, а число занятых рабочих мест для каждого наименования изделий изменяется. Единый ритм выпуска и число рабочих мест для каждого изделия определяют в соответствии с уравнениями (6.3) и (6.4). На линии устанавливают максимальное число рабочих мест.

Практика показывает, что наилучшие технико-экономические показатели (себестоимость изделий, срок окупаемости, надежность) имеют поточные линии с числом рабочих мест от 10 до 50. Если число рабочих мест равно или меньше 10, то организация самостоятельной линии сборки нецелесообразна. При числе рабочих мест, большем 50, создается несколько линий исходя из наличия свободных площадей.

![]() Проектирование

непрерывно-поточных линий сопровождается

синхронизацией технологических операций.

С этой целью некоторые переходы могут

переноситься из одной операции в другую,

не обязательно смежную, но при условии,

что это не нарушит необходимой

технологической последовательности

сборки. Операция считается

синхронизированной, если коэффициент

загрузки рабочих мест Кз,

занятых ее выполнением, удовлетворяет

условию 0,9^Лз^-1,1. Рассчитывается

коэффициент загрузки рабочих мест

по уравнению

Проектирование

непрерывно-поточных линий сопровождается

синхронизацией технологических операций.

С этой целью некоторые переходы могут

переноситься из одной операции в другую,

не обязательно смежную, но при условии,

что это не нарушит необходимой

технологической последовательности

сборки. Операция считается

синхронизированной, если коэффициент

загрузки рабочих мест Кз,

занятых ее выполнением, удовлетворяет

условию 0,9^Лз^-1,1. Рассчитывается

коэффициент загрузки рабочих мест

по уравнению

(6. 7)

где Сn — принятое число рабочих мест на данной операции.

Поточная линия сборки оборудуется конвейером, который поддерживает и регламентирует ритм работы, или другим транспортным средством. Конвейеры по назначению разделяются на рабочие, распределительные и транспортные. Рабочий конвейер используется для сборки изделий непосредственно на несущем органе. На распределительных конвейерах сборка производится со съемом предмета с несущего органа. Транспортные конвейеры служат для передачи собранных изделий с одного участка на другой или для других аналогичных действий.

Проектирование поточной линии сборки также включает: 1) определение максимальной численности рабочих с учетом необходимого (10... 15%) резервирования, мест комплектовщиков и контролеров; 2) выбор и расчет транспортных средств или конвейеров; 3) расчет необходимых заделов, т. е. изделий, сборка которых не закончена, и составление стандарт-плана работы линии; 4) выбор технологического оснащения для каждого рабочего места; 5) рациональную планировку рабочего места и всего участка; 6) организацию подачи на линию деталей, сборочных единиц и материалов; 7) разработку систем планирования и диспетчерского учета работы.

5-й учебный вопрос: СТАТИСТИЧЕСКИЙ АНАЛИЗ ПРОЦЕССОВ СБОРКИ И МОНТАЖА

![]() Определение

оптимальной структуры ТП сборки и

монтажа; оценка основных его

технико-экономических показателей

проводится статистическими методами.

За основу выбирается одна из статистических

моделей, приведенных в гл. 3. Рассмотрим

методику статистического моделирования

применительно к процессу сборки и

монтажа сборочной единицы на печатной

плате. В результате операции сборки к

ведущему полуфабрикату (плате)

последовательно присоединяется п

деталей. Обозначим их параметры до

момента начала сборки

Определение

оптимальной структуры ТП сборки и

монтажа; оценка основных его

технико-экономических показателей

проводится статистическими методами.

За основу выбирается одна из статистических

моделей, приведенных в гл. 3. Рассмотрим

методику статистического моделирования

применительно к процессу сборки и

монтажа сборочной единицы на печатной

плате. В результате операции сборки к

ведущему полуфабрикату (плате)

последовательно присоединяется п

деталей. Обозначим их параметры до

момента начала сборки ![]() для

ведущего полуфабриката аj,

а для ведомых ai1,

ai2,

.. ..., ain.

Операция сборки продолжается, если в

необходимый момент времени имеется

соответствующая деталь, в противном

случае происходит срыв операции В момент

окончания сборки получаем сборочную

единицу со значением выходного параметра

/7i.

Каждая деталь, присоединяемая к ведущему

полуфабрикату, подвергается проверке

в течение времени тпр.

Она с вероятностью Рбр

может оказаться бракованной и в этом

случае заменяется новой, качественной

если такая имеется. Операция сборки

продолжается ограниченное время, так

как режим перемещения сборочной единицы

по ходу процесса является жестким. Если

она не укладывается в установленную

норму времени, то происходит срыв

операции сборки. После окончания,

процесса и получения готового изделия,

а также после случаев срыва операции

переходят к сборке очередного изделия.

Используемое для сборки оборудование

подготавливается к операции в течение

времени тт,

которое может быть детерминированной

или случайной величиной. Процесс

исследуется до тех пор, пока соблюдается

условие tin<T,

где tin—

момент

поступления на сборку ведущего

полуфабриката; T—период функционирования.

для

ведущего полуфабриката аj,

а для ведомых ai1,

ai2,

.. ..., ain.

Операция сборки продолжается, если в

необходимый момент времени имеется

соответствующая деталь, в противном

случае происходит срыв операции В момент

окончания сборки получаем сборочную

единицу со значением выходного параметра

/7i.

Каждая деталь, присоединяемая к ведущему

полуфабрикату, подвергается проверке

в течение времени тпр.

Она с вероятностью Рбр

может оказаться бракованной и в этом

случае заменяется новой, качественной

если такая имеется. Операция сборки

продолжается ограниченное время, так

как режим перемещения сборочной единицы

по ходу процесса является жестким. Если

она не укладывается в установленную

норму времени, то происходит срыв

операции сборки. После окончания,

процесса и получения готового изделия,

а также после случаев срыва операции

переходят к сборке очередного изделия.

Используемое для сборки оборудование

подготавливается к операции в течение

времени тт,

которое может быть детерминированной

или случайной величиной. Процесс

исследуется до тех пор, пока соблюдается

условие tin<T,

где tin—

момент

поступления на сборку ведущего

полуфабриката; T—период функционирования.

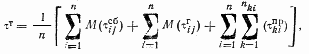

![]() Разобьем

составную операцию на i

= l,

2, ..., п

простейших операций, состоящих в

присоединении к ведущему полуфабрикату

только одной детали. Длительность

1-й операции для j-го

узла обозначим тсбij

а момент ее окончания — ткij.

При формализации ее удобно представить

в следующем виде [4]:

Разобьем

составную операцию на i

= l,

2, ..., п

простейших операций, состоящих в

присоединении к ведущему полуфабрикату

только одной детали. Длительность

1-й операции для j-го

узла обозначим тсбij

а момент ее окончания — ткij.

При формализации ее удобно представить

в следующем виде [4]:

(6.8)

где тфij, туij, ткрij —время формовки, установки и крепления (пайки) деталей, которое определяется исходя из имеющегося на предприятии оборудования или на основании отраслевых стандартов. Для каждой операции (сборки, контроля качества) накапливается статистический материал по изменению их длительностей во времени (например, путем хронометража рабочего времени). На основании имеющихся опытных и справочных данных устанавливаются детерминированные во времени показатели процесса сборки и вероятные диапазоны их изменения: продолжительность подготовки к операции ттij, интенсивность проверки качества деталей lпрi, вероятность появления брака деталей Рiбр и др. Накопленный статистический материал представляется в компактной удобной для восприятия ЭВМ форме: устанавливаются законы распределения (рис. 6.4), опреде-

Рис. 6.4. Распределение характеристик процесса сборки:

я—интервалов между моментами поступления ведущего полуфабриката; б—длительности проверки качества деталей; в—длительности операции сборки; г—выходного параметра-массы изделия

ляются

их числовые характеристики. Это позволяет

рассчитать при помощи уравнений ритм

сборки

ляются

их числовые характеристики. Это позволяет

рассчитать при помощи уравнений ритм

сборки

(6.9)

![]() количество

деталей, необходимое для сборки за

анализируемый период,

количество

деталей, необходимое для сборки за

анализируемый период,

(6.10)

(6.10)

предельные значения момента сборки 1-й операции

(6.11)

и j-гo узла

(6-12)

![]() Далее

в аналитической форме записываются все

соотношения, необходимые при моделировании:

момент окончания операции сборки ткij,.

и момент времени готовности сборочного

агрегата к выполнению следующей операции

tтij

:

Далее

в аналитической форме записываются все

соотношения, необходимые при моделировании:

момент окончания операции сборки ткij,.

и момент времени готовности сборочного

агрегата к выполнению следующей операции

tтij

:

![]() (6-13)

(6-13)

(6-14)

Исходя из задач исследования устанавливается время анализа работы системы: смена, декада, месяц, год.

![]() Для

построения математической модели

процесса сборки установим необходимые

соотношения между параметрами изделия

до операции и после ее выполнения. В

общем виде зависимость имеет вид

Для

построения математической модели

процесса сборки установим необходимые

соотношения между параметрами изделия

до операции и после ее выполнения. В

общем виде зависимость имеет вид

(6.15)

где b1, b2, ..., bn— параметры, характеризующие сборочный агрегат.

![]() В

связи со случайным характером процессов,

протекающих при сборке, уравнение

(6.15) можно представить в виде

В

связи со случайным характером процессов,

протекающих при сборке, уравнение

(6.15) можно представить в виде

(6.16)

где d(Пi) — случайные отклонения величины Пi от некоторого неслучайного значения Пi°, заданные соответствующими законами распределения.

![]() Однако

представленные соотношения не исчерпывают

математического описания операции

сборки. К ним необходимо добавить

зависимости, определяющие режим

функционирования сборочного агрегата

во времени. Если операция сборки

синхронизирована с тактом выпуска

продукции, то ее начало определяется

следующим выражением:

Однако

представленные соотношения не исчерпывают

математического описания операции

сборки. К ним необходимо добавить

зависимости, определяющие режим

функционирования сборочного агрегата

во времени. Если операция сборки

синхронизирована с тактом выпуска

продукции, то ее начало определяется

следующим выражением:

(6.17)

где to—начало отсчета; tt—длительность ритма сборки; К—числа 0, 1, 2, …

На практике существуют процессы, не имеющие жесткого управления режимом производственных циклов во времени. Операция в этом случае начинается я любой момент времени, если агрегат готов к работе и к нему поступил очередной полуфабрикат:

Рис. 6.5. Схема моделирующего алгоритма операции сборки

Любые возможные простои сборочного оборудования учитываются при определении tt

![]() Если

операция сборки начата при поступлении

все"

полуфабрикатов на сборку и готовности

оборудования, то начало операции

определяется выражением

Если

операция сборки начата при поступлении

все"

полуфабрикатов на сборку и готовности

оборудования, то начало операции

определяется выражением

(6.19)

Операторная

схема моделирующего алгоритма (рис.

6.5) для составной операции сборки

имеет вид

Операторная

схема моделирующего алгоритма (рис.

6.5) для составной операции сборки

имеет вид

(6.20)

Функции используемых операторов следующие: Ф1 — формирование случайного события tjn — момента поступления на сборку ведущего полуфабриката; P2 — проверка условия tjn<T, Pз—проверка логического условия i>n, определяющего присоединение всех деталей к ведущему полуфабрикату; Ф4 — формирование выходного признака качества готового изделия Пi, или параметров сборочной единицы на выходе сборочного агрегата в случае срыва операции; K5—счетчик числа прошедших сборку изделий, реализует операцию (j+1), K6—счетчик номеров ведущих полуфабрикатов (j+1); f7 —формирование начала сборки i=1, F8 — переход к новой сборочной единице; F9 — установление длительности подготовки оборудования к выполнению очередной операции сборки; Р10 — проверка условия nki >0, где nki — число деталей i-го типа, имеющихся в сборочном агрегате; K11—счетчик числа срывов составной операции сборки; K12— счетчик оставшихся в сборочном агрегате деталей i-го типа после выполнения очередной операции сборки; Ф13— формирование случайного значения длительности времени проверки по известному закону распределения f (tпр), Р14 —проверка годности детали по условию x^<Ptбр, где x—случайное число с равновероятным распределением в интервале [0, 1]; Ф15—формирование длительности операции сборки по известному закону f(tсб); А16—определение момента tкij окончания i-й операции сборки с учетом времени проверки качества tпрij ; Р17—проверка условия tкij<t*ij; Р18—счетчик числа сборочных операций (i+1); F19—имитация окончания составной операции сборки (t=n+l); F20— счетчик готовых изделий (реализует операцию N—1, вычитает бракованные изделия); А21—обработка результатов моделирования; Я Я22—выдача результатов.

Приведенный на рис. 6.5 моделирующий алгоритм является упрощенным и не отражает всех случаев, встречаемых на практике. Постепенно усложняя, его можно максимально приблизить к реальной производственной ситуации и получить достоверные результаты при решении сложных оптимизационных задач.

Лекция разработана «___»________20__г.

_______________________(___________)

(подпись, фамилия и инициалы автора)