- •Содержание:

- •Система острого пара.

- •Арматура.

- •Типы паровых турбин.

- •Система острого пара.

- •Необходимость защиты турбины.

- •Возможные режимы работы.

- •Схемы теплоэлектроцентралей.

- •Турбинные установки на аэс. Особенности турбоустановок насыщенного пара.

- •Выбор параметров промежуточной сепарации и промперегрева.

- •Выбор числа выхлопов турбин.

- •Термодинамические циклы паротурбинных установок в тs–диаграмме.

- •Тепловая и общая экономичность аэс. Термодинамические циклы паротурбинных установок на насыщенном паре в т, s –диаграмме.

- •Выбор начальных и конечных параметров цикла.

- •Выбор начальных параметров пара.

- •Термодинамические циклы.

- •Редукционные установки.

- •Конденсационные установки Назначение и состав конденсационной установки.

- •Определение давления в конденсаторе.

- •Теплотехнические схемы конденсаторов. Отсос парогазовой смеси.

- •Отсос пгс.

- •Деаэрация в конденсаторе.

- •Методы борьбы с присосами охлажденной воды в конденсаторе.

- •Варианты конструктивных схем конденсаторов.

- •Охлаждение конденсаторов турбин.

- •Выбор конденсатных насосов.

- •Система конденсатоочистки.

- •Регенерации

- •Регенеративный подогрев питательной воды на аэс. Основы регенеративного подогрева питательной воды.

- •Типы регенеративных подогревателей и схемы их включения в тепловую схему аэс.

- •Оптимальное распределение регенеративного подогрева по ступеням, выбор числа регенеративных подогревателей и температуры питательной воды для аэс различных типов.

- •Конструкции регенеративных подогревателей.

- •Уравнение материального и теплового баланса пнд, пвд.

- •Деаэрационно-питательные установки. Назначение деаэрационной установки.

- •Способы деаэрации воды и конструктивное выполнение деаэраторов.

- •Выбор параметров работы деаэратора

- •Деаэраторные баки и схемы включения деаэратора

- •Питательные установки.

- •5.5 Схема подачи пара на приводную турбину питательного насоса

- •Испарительные установки на аэс. Назначение и конструкции испарительных установок.

- •Теплофикационные установки на аэс Графики тепловых нагрузок.

- •Выбор мощности теплофикационной установки.

- •Тепловые схемы атэц и act.

- •Баланс теплоты на аэс.

- •Баланс теплоты в схеме аэс.

- •Баланс теплоносителя и рабочего тела на аэс Потери пара и конденсата.

- •Баланс воды и примесей в пароводяном контуре аэс.

- •Остановка агрегатов и блоков.

- •Работа на электрических уровнях мощности.

- •Стояночные режимы.

Система конденсатоочистки.

Парообразующие системы современных ТЭС и АЭС питаются водой высокой чистоты, т.к. основными составляющими питательной воды являются турбинный конденсат и конденсаты греющих паров регенеративных подогревателей.

В процессе эксплуатации возможно некоторое загрязнение конденсатов. Турбинный конденсат может загрязняться естественными примесями за счет присоса охлажденной воды в конденсатор. Остальные потоки загрязняются пр.к конструктивных материалов.

Методы водного режима предусматривают различные мероприятия, как для уменьшения этих загрязнений, так и для вывода их из цикла. Для уменьшения выхода в воду Пр.к соответствующим образом корректируют физико-химические показатели воды, а для удаления загрязнений из цикла применяют различные фильтры – механические и ионообменные.

Для уменьшения присосов охлажденной воды в конденсатор предусматривают конструктивные мероприятия. Для удаления из воды загрязнений, которые всё же поступили в конденсат в связи с присосом охлажденной воды, наиболее эффективным средством является установка 100% обессоливания турбинного конденсата. Особенно необходима 100% очистка турбинного конденсата для конденсаторов с морской охлажденной водой. Коррозия конденсаторных трубок и присос охлажденной воды при этом более значительны, а при той же величине присоса поступление примесей гораздо более существенно, чем для речных охлаждающих вод.

Заводы гарантируют для конденсатора величину присоса

q

=

0,004% =

.

.

Предельно допустимая величина присоса должна составлять 0,02%

Из числа естественных примесей, поступающих с присосом охлажденной воды, особенно вредны соединения, определяющие жесткость воды и хлорид ион, если в схемах использованы аустенитные нержавеющие стали.

В отечественной практике считается обязательной 100% конденсатоочистка. Расчетным путем можно показать, что для условий ПГ АЭС можно обессоливать не 100% турбинного конденсата. Так в ряде случаев достаточно пропускать через обессоливающую установку до 40% всего расхода конденсата. Однако компановочно такое решение громоздко и поэтому не применяется.

От наличия КО зависит и метод подготовки добавочной воды, что связано с обязательной её подачей в паровой объём конденсатора и, следовательно, проходом её через ФСД КО.

Жесткость воды одноконтурной АЭС – 15 мгэкв/кг

Жесткость воды двухконтурной АЭС – 100 мгэкв/кг

Основные задачи КО – удаление грубодисперсных примесей, главным образом нерастворенных ПК конструктивных материалов и удаление веществ истинно растворенных и коллоидной степени дисперсности – примесей охлажденной воды.

Грубодисперсные примеси – агломераты с размером частиц более 100 нм. Они образуются с водой гетерогенную систему. Они распределяются в массе воды механически и практически не способны к диффузии. Грубодисперсные примеси состоят из глинистых веществ, песка и органических веществ.

Коллоидно-дисперсные примеси – образуют с водой гетерогенную систему. Коллоидные частицы имеют весьма малые размеры (от 1 до 100 нм) и поэтому не теряют способности к диффузии (участвуют в броуновском движении) и обладают весьма развитой удельной поверхностью. Так, суммарная удельная поверхность коллоидных частиц диаметром 10 нм каждая в 10 5 раз превышает удельную поверхность грубодисперсной частицы равновеликой массы диаметром 10 -3 м и составляет примерно 10 -1 м2 .

Коллоидные примеси обладают в природной воде большой седиментационной устойчивостью (равномерным распределением примесей по объему воды).

В природной воде в коллоидном состоянии находят различные формы кремниевой кислоты, соединения алюминия, железа, а тагже различные органические вещества.

Истинно-растворимые примеси – представлены в воде в виде отдельных ионов, молекул или комплексов, состоящих из нескольких молекул. Частицы таких примесей имеют размер менее 1 нм. Вместе с водой составляют гомогенную систему.

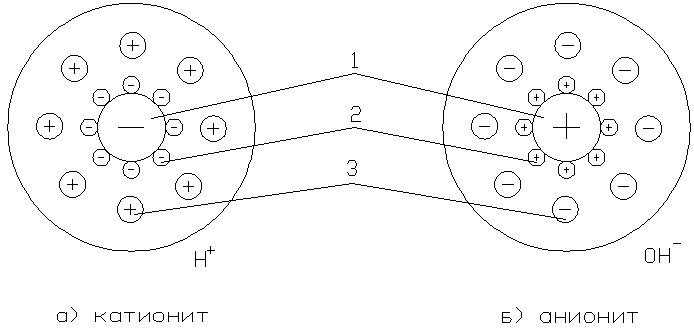

Схема структуры молекулы ионита

1 – матрица

2 – потенциало – образующие ионы

3 – ионы диффузионного слоя

Иониты состоят из твердой матрицы, на которую тем или иным образом нанесены функциональные группы, способные при помещении ионита в раствор к образованию на поверхности ионита потенциалообразующих ионов, то есть к возникновению заряда.

Вследствие этого вокруг фазы создается диффузионный слой из противоположно заряженных ионов. Ионы диффузионного слоя обладают повышенной кинетической энергией и могут выходить из диффузионного слоя в раствор, но при этом из раствора в диффузионный слой должны переходить ионы того же знака и заряда.

До последнего времени преобладающей является блочная очистная установка (БОУ) турбинного конденсата для каждой турбины. Основным элементом оборудования при этом является ФСД. Ионирование в раздельных слоях для очистки конденсатов на современных блоках не применяется. Преимущество ФСД по сравнению с фильтрами в Н+ и ОН− формах вытекают из того, что в ФСД реализуется ионный обмен с таким большим количеством ступеней, которое никогда не может быть достигнуто в схемах раздельного действия.

Параллельно действующих однотипных ФСД обычно предусматривается не менее трех (2 рабочих и одного резервного ).

Производительность ФСД = 900 м3/ч для энергоблоков мощностью 300 МВт, при используемых в настоящее время скоростях очистки ( 120 – 130 м/ч ) , достигается при диаметре фильтра 3,4 м.

Соотношение катионита и анионита в ФСД находится в пределах 1:1 и 1:2 при общей высоте слоя шихты 0,5 – 1 м.

При нормальных условиях эксплуатации длительность фильтроцикла ФСД составляет 15 ÷ 30 суток в зависимости от качества конденсата перед БОУ. Переключение фильтра на регенерацию определяется обычно не истощением ионообменного слоя, а увеличением перепада давления в слое за счет уплотнения шихты и загрязнения её продуктами коррозии.

В

схемах обессоливания турбинного

конденсата катионит регенерируется 3

– 4% раствором азотной кислоты, анионит

4 – 5% раствором NaOH.

В

схемах обессоливания турбинного

конденсата катионит регенерируется 3

– 4% раствором азотной кислоты, анионит

4 – 5% раствором NaOH.

Регенерация ионита применяется как внутренняя, так и внешняя.

Схема последовательности операций для проведения внутренней