7 Правила эксплуатации и обслуживания

Особенностями машин этого типа являются: механизированный поворот траверсы с прессовой колодкой. во время допрессовки траверса имеет две жесткие опоры: с одной стороны колонна ее поворота, а с другой — хвостовик стойки, который фиксируется замком;наличие гидравлической системы позволяет плавно осуществлять операции подъема и опускания рамки механизма извлечения модели из полуформы;возврат (опускание) стола машины в исходное (нижнее) положение сочетается с операцией извлечения модели из полуформы; на траверсе смонтирован скребок, который снимает излишек смеси с поверхности полуформы, уплотненной встряхиванием.

Операции при формовке на машинах 268:

обдуть модельную плиту сжатым воздухом из сопла б; опрыснуть модель разделительной жидкостью с помощью пульверизатора;

поставить на модельную плиту опоку; заполнить опоку формовочной смесью и разровнять ее рукой;

перевести рукоятку клапана 7 для включения встряхивающего механизма, после чего разровнять и удалить лишнюю формовочную смесь, оставив необходимый слой для допрессовки;

поворотом рукоятки воздухораспределителя 1 установить прессовую траверсу в рабочее положение;

поворотом рукоятки воздухораспределителя 3 произвести допрессовку верхних слоев смеси в опоке с одновременным подъемом протяжной рамки;

перевести рукоятку воздухораспределителя 2 для фиксации рамки в верхнем положении;

включение в работу и останов вибраторов с помощью перепускного клапана 10; поворотом рукоятки воздухораспределителя 3 опустить стол с одновременным извлечением модели из полуформы;

перевести рукоятку воздухораспределителя 2 в положение подъема кромочного рольганга;

перевести рукоятку воздухораспределителя 1 в положение «Отведено»; при этом прессовая траверса отходит в исходное положение и сталкивает готовую полуформу с рольганга машины на приемный рольганг;

перевести рукоятку воздухораспределителя 2 для опускания протяжной рамки.

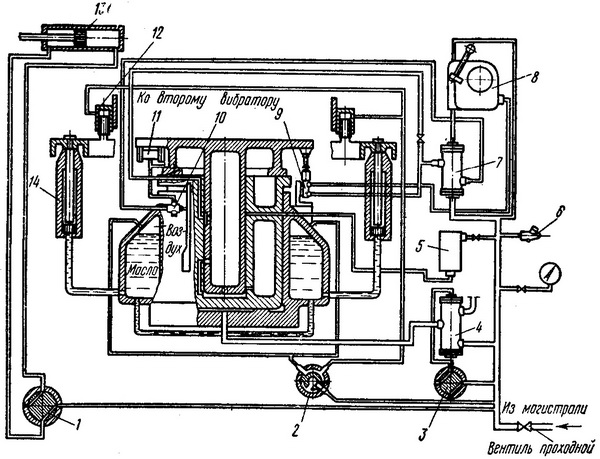

Рисунок

5. Схема управления машины 268: 1, 2, 3 —

воздухораспределители, 4 — клапан

давления, 5 — вертикальный лубрикатор,

6 — обдувочное сопло, 7 — клапан

встряхивания, 8 — счетчик числа ударов,

9 — переключатель, 10 — перепускной

клапан, 11 — вибраторы, 12 — цилиндры

подъема планок, 13 — цилиндр поворота

траверсы, 14 — цилиндры подъема рамки

Рисунок

5. Схема управления машины 268: 1, 2, 3 —

воздухораспределители, 4 — клапан

давления, 5 — вертикальный лубрикатор,

6 — обдувочное сопло, 7 — клапан

встряхивания, 8 — счетчик числа ударов,

9 — переключатель, 10 — перепускной

клапан, 11 — вибраторы, 12 — цилиндры

подъема планок, 13 — цилиндр поворота

траверсы, 14 — цилиндры подъема рамки

8 Ремонт

В процессе эксплуатации оборудование подвергается физическому износу, из-за чего снижаются его точность, производительность и т.д. Это становится причиной снижения качества продукции, ухудшения технико-эксплуатационных характеристик оборудования и технико-экономических показателей производства. Для компенсации износа и поддержания оборудования в работоспособном состоянии необходимо своевременно заменять износившиеся части оборудования, восстанавливать их первоначальные свойства, производить настройку отдельных агрегатов и выполнять другие виды работ по техническому обслуживанию и ремонту оборудования.

Задача ремонтной службы предприятия - обеспечение постоянной работоспособности оборудования и его модернизация, изготовление запасных частей, необходимых для ремонта, повышение культуры эксплуатации действующего оборудования, повышение качества ремонта и снижение затрат на его выполнение. Ремонт и техническое обслуживание технологического оборудования на машиностроительных предприятиях осуществляют ремонтно-механические цехи и ремонтные службы цехов. В зависимости от доли работ, выполняемых производственными, ремонтно-механическими цехами и цеховыми ремонтными службами, различают три формы организации ремонта: централизованную, децентрализованную и смешанную. При централизованной форме все виды ремонта, а иногда и техническое обслуживание производит ремонтно-механический цех предприятия

Проверка и подтяжка крепежных деталей механизмов, подверженных вибрации и ударным нагрузкам.

Пополнение разделительной жидкостью емкостей опрыскивания моделей. Проверка неисправности защитных кожухов, ограждений, ограничителей.

Регулировка механизма вытяжки.

Проверка крепления и работы электромагнитов, состояния моделей, втулок, штырей, рабочих поверхностей опок.

Проверка и подтяжка креплений цилиндров и поршней, прессовых траверс и колодок, съёмных рамок и стержней, кривошипов ,рычагов.

Проверка работы: встряхивающего механизма на частоту ударов в минуту, высоту подъема стола; прессового механизма на усилие прессования; поворотного механизма на надежность и скорость поворота.

Проверка состояния соединений элементов пневмосистемы: цилиндров и аппаратуры управления; воздухораспределителей и клапанов, труб и шлангов; аппаратуры управления и исполнительных органов.

Проверка работы и регулировка механизмов поворота траверсы и скребка, зажимов опоки, вибраторов.

Проверка работы, рычагов, цапф и пневмоцилиндра. Смена изношенных и поломанных деталей.

Проверка исправности ограничителей, переключателей, клапанов, упоров и др. В процессе проверок производятся необходимые регулировки, предусмотренные руководством по эксплуатации и ТУ проверяемой машины.

Проверка состояний всей гидросистемы и смазочных устройств: наличие масла в резервуарах, лубрикаторах, в колпачковых и капельных масленках и других смазочных точках.

Устранение утечек; регулировка подачи масла к трущимся поверхностям механизмов.