- •Дипломный проект

- •Задание на выполнение дипломного проекта

- •Календарный план выполнения дипломного проекта

- •1 − Седло; 2 − разгрузочный поясок; 3− пружина.

- •1 − Рычаг; 2 − заклепка; 3 − ручка. Рисунок 2.5 − Рычаг для отжатия пружин толкателей плунжеров

- •2.5.2 Воздействие производственных факторов на организм работающих

- •2.6 Оценка травмобезопасности производственного оборудования

- •5.3.1 Мероприятия по снижению воздействий на гидросферу.

- •6 Защита в чрезвычайных и аварийных ситуациях

- •7.1.1 Расчет штучного времени а) Расчет штучного времени для базового варианта по формуле (7.4)

- •7.2.3 Расчёт сопутствующих капитальных вложений по формуле (7.13) (только для проектного варианта)

- •7.3.2 Расчёт изменения коэффициента частоты травматизма (∆Кч) в процентах по формуле (7.16):

- •7.3.3 Расчет изменения коэффициента тяжести травматизма (∆Кт) в процентах по формуле (7.19)

- •7.4 Анализ использования рабочего времени

- •7.4.1 Потери рабочего времени в связи с временной утратой трудоспособности на 100 рабочих за год (вут)

- •7.4.4 Расчет относительного высвобождения численности рабочих за счет повышения их трудоспособности (Эч) по формуле (7.24)

- •7.5.2 Расчет прироста производительности труда за счет экономии численности работников в результате повышения трудоспособности по формуле (7.29)

- •7.6.5. Расчет величины, обратной коэффициенту экономической эффективности капитальных вложений и характеризующей срок окупаемости капитальных вложений по формуле (7.53)

Календарный план выполнения дипломного проекта

Студента Кузнецова Владимира Евгеньевича

по теме Безопасность технологического процесса проведения ремонтных работ на агрегатном участке транспортного цеха в ООО «Кузнецов» г. Самара

Наименование раздела работы |

Плановый срок выполнения раздела |

Фактический срок выполнения раздела |

Отметка о выполнении |

Подпись руководителя |

Аннотация |

23.03.2012г. |

23.03.2012г. |

Выполнен |

|

Введение |

23.03.2012г. |

23.03.2012г. |

Выполнен |

|

Хар-ка объекта |

28.03.2012г. |

28.03.2012г. |

Выполнен |

|

Тех. раздел |

4.04.2012г. |

4.04.2012г. |

Выполнен |

|

Научный раздел |

11.04.2012г. |

11.04.2012г. |

Выполнен |

|

Охрана труда |

18.04.2012г. |

18.04.2012г. |

Выполнен |

|

Экологический |

25.04.2012г. |

25.04.2012г. |

Выполнен |

|

Защита в Ч.С. |

2.05.2012г. |

2.05.2012г. |

Выполнен |

|

Экономический |

9.05.2012г. |

9.05.2012г. |

Выполнен |

|

Заключение |

16.05.2012г. |

16.05.2012г. |

Выполнен |

|

Графический |

23.05.2012г. |

23.05.2012г. |

Выполнен |

|

Руководитель выпускной квалификационной работы

|

(подпись) |

М.И. Фесина (И.О. Фамилия) |

||

Задание принял к исполнению |

(подпись) |

В.Е. Кузнецов (И.О. Фамилия) |

||

Тема дипломного проекта: «Безопасность технологического процесса проведения ремонтных работ на агрегатном участке транспортного цеха», на предприятии ООО «Кузнецов» г. Самара.

В результате выполнения дипломной работы были предложены мероприятия по модернизации в цехе средств защиты от шума и полной реконструкции освещения цеха с заменой стенда регулировки и испытаний ТНВД, новым стендом соответствующим требованиям безопасности.

В разделе «Охрана труда» разработана структура системы управления охраной труда и предложен алгоритм реализации функции планирования.

В разделе «Экологическая безопасность объекта» проанализирован состав, объем и методы утилизации промышленных отходов производства.

В разделе «Защита в чрезвычайных и аварийных ситуациях» проанализированы все возможные аварийные ситуации и предложены предупредительные, организационные и инженерно-технические мероприятия по предотвращению аварийной ситуации, разработан план эвакуации работников.

В разделе «Экономическая эффективность» рассчитана прибыль от модернизации технологического процесса проводимых ремонтных работ транспортного цеха ООО «Кузнецов».

Объем работы составляет 111 страницы, 12 рисунков, 8 таблиц и библиографический список.

СОДЕРЖАНИЕ

Аннотация |

4 |

Содержание |

5 |

Введение |

7 |

1 Характеристика производственного объекта 1.1 Расположение |

9 9 |

1.2 Производимая продукция |

9 |

1.3 Характеристика производственных, санитарно-бытовых, административных помещений |

10 |

1.4 Технологическое оборудование, режим работы |

10 |

1.5 Виды работ, штатное расписание |

11 |

2 Технологический раздел 2.1Краткое описание работы 2.2 План размещения основного технологического оборудования |

12 12 13 |

2.3 Способы восстановления и комплектовки деталей |

15 |

2.4 Технология ремонта топливной аппаратуры 2.5 Анализ производственной безопасности на участке с выявлением несоответствия нормам. |

17 32 |

2.6 Оценка травмобезопасности производственного оборудования 2.7 Анализ травматизма на производственном объекте |

35 55 |

3 Научно-иследовательский раздел 3.1 Выбор объекта исследования, обоснование |

58 58 |

3.2 Анализ существующих принципов, методов и средств обеспечения безопасности |

58 |

3.3 Рекомендуемые технические мероприятия, необходимые для обеспечения безопасных условий труда |

60 |

3.4 Инженерные расчеты |

61 |

4 Охрана труда |

64 |

4.1 Разработка системного подхода к управлению охраной труда |

64 |

4.2 Организация постоянного контроля за состоянием производ-ственной среды на основании ГОСТ 12.0.006-2002, OHSAS 18000 |

65 |

4.3 Система управления охраной труда 4.4 Совершенствование СУОТ 5 Охрана окружающей среды и экологическая безопасность 5.1 Оценка антропогенного воздействия ОАО «Кузнецов» на окружающую среду |

67 70 72

72 |

5.2 Определение направления снижения антропогенного воздействия ООО «СЗНРО» на окружающую среду |

74 |

5.3 Предлагаемые или рекомендуемые принципы, методы и средства снижения антропогенного воздействия на окружающую среду |

74 |

5.4 Разработка экологической политики организации |

75 |

5.5 Разработка программы достижения целевых и плановых экологических показателей |

75 |

5.6 Разработка и реализация процедуры экологического мониторинга |

77 |

5.7 Порядок проведения мониторинга обращения с отходами |

77 |

6 Защита в чрезвычайных и аварийных ситуациях |

82 |

6.1 Безопасность объекта при аварийных и чрезвычайных ситуациях |

82 |

6.2 Обеспечение пожарной безопасности в агрегатном участке |

85 |

6.3 Обеспечение пожарной безопасности на рабочем месте оператора станка плазменной резки металла |

81 |

7 Экономическая эффективность |

87 |

7.1 Расчет нормы времени на выполнение технологической операции 7.2 Расчет капитальных вложений в оборудование по проектному варианту 7.3 Расчет показателей социального эффекта 7.4 Анализ использования рабочего времени 7.5 Расчет экономического эффекта 7.6 Оценка экономической эффективности Заключение |

88 91

93 95 98 105 108 |

Список литературы |

109 |

ВВЕДЕНИЕ

Охрана труда является одной из главных предпосылок выделения комплекса трудового права в отдельную отрасль законодательства. Именно с этой задачей мы сталкиваемся в нашей повседневной жизни, зачастую просто не замечая этого. Для того чтоб достойно существовать каждому человеку необходимо работать, а значит необходимо знать свои права и обязанности в данной сфере, уметь применять знания на практике. Поэтому мной была выбрана моя тема для выполнения выпускной квалификационной работы.

Актуальность обеспечения государственных нормативных требований охраны труда, установленных действующим законодательством, невозможно недооценить.

Под предметом исследования подразумеваются нормативно-правовые акты в сфере охраны труда, установленные действующим законодательством.

Методологической основой охраны труда является научный анализ условий труда, технологических процессов, производственного оборудования, применяемых и получаемых материалов и веществ с точки зрения возможности возникновения опасных и вредных производственных факторов. На основании этого анализа разрабатываются технические и организационные меры по предотвращению этих факторов.

Охрана труда занимается проблемами, связанными с обеспечением здоровых и безопасных условий труда. Она выявляет и изучает возможные причины производственных несчастных случаев и профессиональных заболеваний и разрабатывает систему мероприятий и требований с целью устранения этих причин и создания, безопасных для человека условий труда.

«Охрана труда - система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая в себя правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные мероприятия».

Целью дипломного проекта является обеспечение на предприятии: ООО «Кузнецов» выполнения государственных нормативных требований в области охраны труда, установленных действующим законодательством при планово предупредительных работах в цехе обработки листового металла.

Задачей дипломного проекта считаю выявление и устранение нарушений государственных нормативных требований в области охраны труда, установленных действующим законодательством связанных с планово предупредительными работами в цехе обработки листового металла на предприятии: ООО «Кузнецов».

Необходимо отметить, что охрану труда нельзя отождествлять с техникой безопасности, производственной санитарией, гигиеной труда, так как они являются элементами охраны труда, её составными частями.

Для достижения цели дипломного проекта необходимо по результатам исследований подготовить рекомендации и предложения по устранению выявленных нарушений.

ОСНОВНАЯ ЧАСТЬ

1 Характеристика производственного объекта

1.1 Расположение.

ООО «Кузнецов» располагается по адресу: Россия, Самара,

Заводское шоссе, 29.

E-mail: motor@motor-s.ru

Единый телефон: +7(846) 955-16-12

1.2 Производимая продукция или виды услуг.

Завод ООО «Кузнецов» разрабатывает, производит, поставляет и ремонтирует:

—Авиационные двигатели моделей:

Турбовинтовой двигатель НК-12МП; Турбореактивный двигатель НК-25; Двухконтурный турбовентиляторный двигатель НК-32.

—Ракетные двигатели

—Газотурбинные двигатели

—Теплоэлектростанции

—Автомобильные двигатели

1.3 Характеристика производственных, санитарно – бытовых,

административных помещений.

Всего на территории завода располагается три производственных цеха, одно административное помещение и один ангар.

Первое здание является административным помещением, которое включает в себя офисные помещения для руководства, инженеров, конструкторов, специалистов по работе с клиентами.

Второе здание является производственным помещением, в котором производится абразивно-жидкостная обработка деталей. В цехе расположено бытовое помещение, включающее в себя раздевалку для рабочих, обеденную зону, стол со скамьями и санитарное помещение, расположенное на улице.

Третье здание является полностью производственным помещением, в нём нет бытовых помещений и зон, в нём происходит лазерная обработка деталей и виброшлифование лопаток.

Четвёртый цех так же как и третий является полностью производственным помещением, без бытовых помещений и зон. В нём производятся ремонтные и сборочные работы.

На территории завода находится ангар, предназначенный для хранения отходов, заготовок и готовой продукции.

1.4 Технологическое оборудование, режим работы.

В производственных цехах завода располагается следующее технологическое оборудование: Станки абразивно-жидкостной обработки деталей, станки лазерной обработки деталей, виброшлифовальные станки,токарные, фрезерные, карусельные сверлильные станки, гидравлические и механические прессы, гильотины, кран балки. Всё перечисленное оборудование составляет основной рабочий фонд предприятия и работает по штатному производственному расписанию.

1.5 Виды работ, штатное расписание.

Большой опыт в двигателестроении, наличие высокотехнологичной базы и структура ООО «Кузнецов» позволяют в кротчайшие сроки организовать освоение высокосложной авиационной и автомобильной техники.

Кроме всего, моторостроители могут гордится тем, что многие технологические сложные задачи решались ими первыми, и не только в стране, но и в мире. На нашем предприятии используются прогрессивные технологические процессы для алмазной шлифовки лопаток с направленной кристаллизацией, различные виды упрочнения деталей, высокоскоростная штамповка деталей, электрофизическая и электрохимическая обработка деталей, литье лопаток с направленной кристаллизацией, различные виды сварок, включая сварку в вакууме по заданной программе, вакуумную индуктивную пайку, плазменное напыление уплотнительных износостойких и теплозащитных покрытий в атмосфере и т.д.

Так же на предприятии выполняются следующие виды работ:

Офисные работы: проектные работы, маркетинговые работы, бухгалтерские работы, снабженческие.

Производственные работы: Сборочные, слесарные, ремонтные работы, токарные работы, фрезерные работы, электро-газо сварочные работы, сборочные работы, погрузочно-разгрузочные работы.

Все работы выполняются согласно штатному расписанию предприятия: с 8:00 до 17:00 и пятидневной, 40 часовой рабочей неделей.

Таблица 1.1 – Штатное расписание по численности на 2012 год

-

Профессия, должность, разряд.

Численность чел.

Начальник производства

1

Начальник ОТК

1

Инженер по охране труда

12

Бухгалтер

7

Мастер ОТК

23

Фрезеровщик

31

Вспомогательные рабочие

72

Маляр

21

Инженер конструктор

51

Инженер проектировщик

42

Снабженец

8

Операторы специализированного оборудования

63

Слесарь механосборочных работ

211

Дизайнер

7

Менеджер по продажам

16

Г/эл.сварщик

38

Электрик

20

ВСЕГО

624

2. Технологический раздел

2.1 План размещения основного технологического оборудования

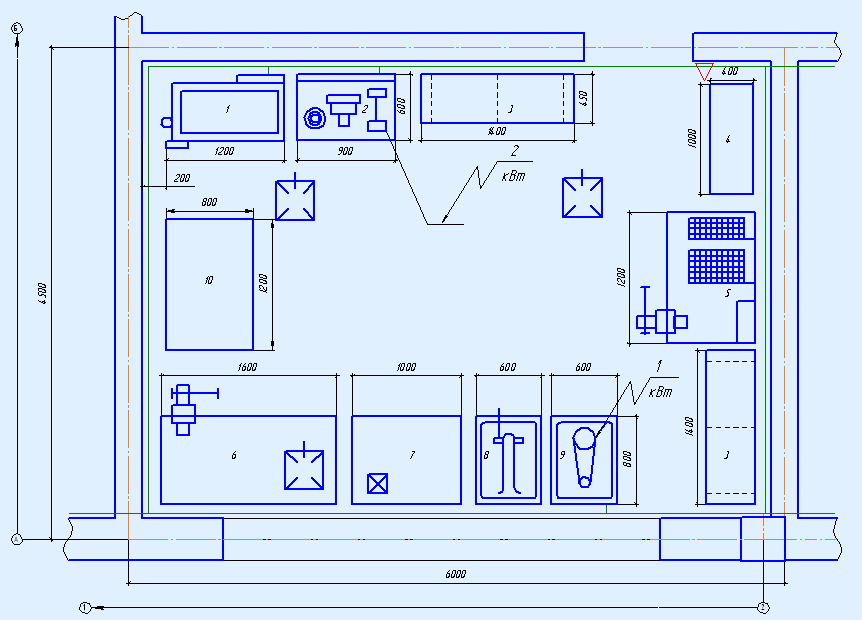

Рисунок 2.1 – Схема расположения оборудования в агрегатном участке

Таблица 2.1 – Оборудование, применяемое в цехе обработки листового

металла

Наименование оборудования: |

Габаритные размеры: |

Стенд для испытания и регулировки топливных насосов высокого давления |

1200x700 |

Пост для текущего ремонта форсунок дизельного двигателя |

900x800 |

Стеллаж для деталей |

1400x450 |

Ларь для обтирочных материалов |

1000x400 |

Установка для мойки деталей |

1200x800 |

Верстак для ремонта топливной аппаратуры |

1600x800 |

Стол для мойки и контроля прецизионных деталей |

1000x800 |

Реечный ручной пресс |

600x800 |

Настольно-сверлильный станок |

600x800 |

Стол дефектовочный |

1200x800 |

2.2 Описание технологической схемы, технологического процесса

Агрегаты и большинство деталей автомобиля являются ремонтируемыми объектами, их исправность и работоспособность в случае возникновения отказа или повреждения подлежат восстановлению. В предельном случае нарушения работоспособности, когда эксплуатация автомобиля или его агрегата должна быть прекращена полностью или он должен быть подвергнут капитальному ремонту, состояние объекта называется предельным. Следует отметить, что критерии предельного состояния различных агрегатов автомобиля определяются и неустранимым нарушением безопасности движения, и неустранимым отклонением заданных параметров от установленных пределов, и главным образом неустранимым снижением эффективности эксплуатации автомобиля.

Закономерности переходов технического состояния деталей, агрегатов и систем автомобиля из исправного, работоспособного состояния в неисправное, неработоспособное, и, наконец, в предельное состояние и обратно изучают методами теории надежности технических объектов. При анализе надежности рассматривают как отдельный технический объект автомобиль, его систему, агрегат ил деталь.

Топливные системы дизеля обеспечивают очистку топлива от загрязнителей и впрыскивание его в цилиндры двигателя. Топливоподающая система предназначена для впрыска точно отмерянных порций топлива в камеру сгорания и распыливание этих порций под высоким давлением в определенной последовательности с определенными углами опережения. От совершенства топливной системы в основном зависит качество смесеобразования. Известны топливные системы дизелей различных типов. В настоящее время наибольшее применение получили топливные системы непосредственного впрыскивания разделенного типа с механическим приводом плунжера и закрытыми клапонно-сопловыми форсунками с гидравлическим приводом иглы распылителя.

Топливная система дизеля включает систему низкого и высокого давления. Система низкого давления предназначена для хранения запаса топлива, его очистки от загрязнителей и нагнетания к топливной системе высокого давления.

Известны системы низкого давления проточные (замкнутые), полузамкнутые и тупиковые. В настоящее время наибольшее распространение получили проточные системы, обеспечивающие прокачку топлива через полости низкого давления топливных насосов высокого давления (ТНВД).Прокачка топлива снижает температуру секции высокого давления (СВД) и выносит из насоса частицы износа деталей плунжерных пар , что повышает надежность и срок службы топливных насосов.Топливная система высокого давления предназначена для впрыскивания топлива в цилиндры двигателя.

Одни из важнейших составных узлов этой системы является топливный насос высокого давления и форсунка, к ним предъявляются очень жесткие требования.

2.3 Способы восстановления и комплектовки деталей

Ремонт изношенных сопряженных деталей автомобиля можно осуществлять восстановлением начальной посадки изменением размеров деталей или восстановлением размеров деталей до их начального номинального значения, рисунок 2.2.

При первом способе используют детали ремонтных размеров, при втором на изношенную поверхность детали наносят слой металла, а затем обрабатывают поверхность под номинальный размер. Нанесение слоя металла возможно наплавкой, гальваническим способом и металлизацией расплавленным металлом. На АТП применяют наплавку — под флюсом, в среде защитных газов, вибродуговую и плазменнодуговую. Из способов восстановления деталей гальваническими покрытиями наиболее распространены хромирование и осталивание, а также дуговая металлизация. Восстановление начальных размеров и посадки некоторых деталей возможно раздачей, осадкой и обжатием.

Для устранения механических повреждений деталей применяют различные виды сварки, пайки, давления, металлизации и слесарной обработки. Коррозионные повреждения устраняют механическим или слесарно-механическим способом (шлифованием, зачисткой и др.).

Работоспособность и долговечность сборочных единиц автомобиля в большой степени зависят от зазоров в сопряжениях. Сборка сопряжений с зазором менее минимально допустимого приводит к нарушению масляной пленки, в результате чего происходит повышенный нагрев трущихся деталей и задиры их рабочих поверхностей. Сборка с зазором более максимально допустимого приводит к выдавливанию смазки, увеличению динамической нагрузки и износу рабочих поверхностей деталей. Следовательно, зазор между сопряженными деталями должен быть выдержан в полном соответствии с техническими условиями на контроль-сортировку и ремонт деталей.

Рисунок 2.2 – Классификация способов восстановления деталей автомобиля

При ремонте автомобилей в процессе сборки используют детали с номинальными размерами, ремонтными размерами и допустимым износом. Поэтому для обеспечения точности сборки необходимо предварительное комплектование, т. е. подбор сопрягаемых деталей по размерам, а некоторых (поршней в двигателе) и по массе. В ряде случаев комплектование сопровождается слесарно-пригоночными операциями, носящими характер частичной сборки. На крупных АТП применяют селективный подбор сопрягаемых деталей. При этом способе комплектования разбивают поле допусков сопрягаемых деталей на несколько равных частей и подбирают детали в пределах одинаковой группы.

2.4 Технология ремонта топливной аппаратуры

Совокупность ремонтных операций, выполняемых в определенной последовательности, представляет собой технологию ремонта. В зависимости от объема и условий выполнения ремонта она может быть различной. Так, капитальный ремонт топливной аппаратуры автомобилей выполняют на специализированных АРЗ в централизованном порядке. При этом применяется маршрутная технология восстановления приборов, предусматривающая поточный метод производства. Эта технология предполагает высокое оснащение ремонтного процесса современными техническими средствами, которые свойственны крупносерийному производству.

Капитальный ремонт топливной аппаратуры целесообразен в том случае, если затраты на него не превышают себестоимости новых приборов. Это условие выполнимо для системы питания дизелей. Для карбюраторных двигателей, имеющих сравнительно простое конструктивное исполнение приборов системы питания, капитальный ремонт топливной аппаратуры не предусматривается.

В условиях АТП ремонт топливной аппаратуры выполняют в объеме текущего ремонта, состоящего из трех этапов: снятия неисправных приборов и деталей с автомобилей на рабочих постах; проверки, восстановления и регулирования приборов в ремонтных цехах или участках; установки на автомобиль снятых и отремонтированных приборов.

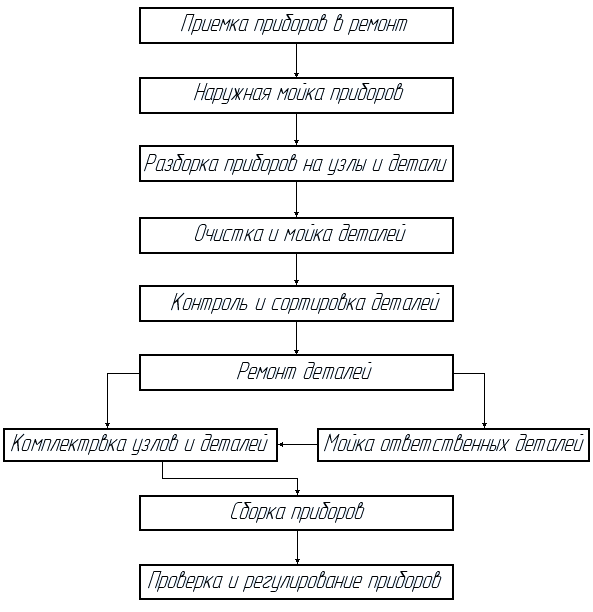

Общая схема технологии ремонта топливной аппаратуры автомобилей в АТП показана на рисунок 2.3.

Рисунок 2.3 – Схема технологического процесса ремонта топливной аппаратуры

2.4.1 Приемка приборов в ремонт

Перед снятием и отправкой в ремонт неисправные приборы системы питания очищают от грязи, а масло, воду и топливо из внутренних полостей сливают. Приборы снабжают необходимой технической документацией (нарядом на ремонт и др.) и в полном комплекте готовят к сдаче в ремонт. (Комплектность приборов устанавливают по технической документации и наружным осмотром.) Затем определяют состояние прибора, оформляя соответствующий акт, где отмечают срок службы прибора до ремонта, состояние его базовых деталей и наличие неисправностей.

2.4.2 Наружная мойка приборов

Наружная мойка приборов является обязательной перед разборкой и ремонтом. Ее выполняют различными способами, наиболее простым из которых является мойка с помощью насосных установок.

Для мойки топливной аппаратуры на автомобиле применяют также пароводоструйные очистители, например очиститель ОМ-ЗЗбО, представляющий собой малогабаритную установку, с помощью которой можно производить мойку из шланга пароводяной смесью, холодной или горячей водой, а также моющими растворами. В качестве моющих растворов рекомендуется применять в концентрации 2—3 г/л раствора сильнопенящееся, нетоксичное, со специфическим запахом средство «Аэрол». Применения каустической соды в качестве моющего средства следует избегать, так как она опасна для здоровья и вызывает корро- злю деталей из цветных металлов. Качество мойки считается удовлетворительным, если с поверхности приборов системы питания удалены грязь, пыль и масло.

2.4.3 Разборка приборов на сборочные единицы (узлы) и детали

Приборы системы питания снимают с двигателя в определенной последовательности. Например, с двигателя ЯМЗ-238 вначале снимают топливопроводы высокого и низкого давления и сливные трубопроводы от форсунок и насоса высокого давления. Все топливопроводы укладывают в специальный ящик, чтобы сохранить их конфигурацию. Затем снимают насос высокого давления, вынимая текстолитовую соединительную шайбу с муфты опережения впрыскивания, и фильтры тонкой и грубой очистки топлива.

Приборы системы питания карбюраторного двигателя снимают примерно в такой же последовательности, начиная с демонтажа подводящих и отводящих топливопроводов и кончая самими приборами.

Снятые с двигателя приборы направляют в цех для ремонта, где их моют в ванне с керосином или в моечной машине, очищают волосяными щетками, продувают сжатым воздухом и разбирают. Для разборки приборов применяют стенды, приспособления и специальный инструмент.

2.4.4 Очистка и мойка деталей

После разборки отдельные детали приборов вновь моют в ванне с керосином, очищают от загрязнений и нагара, продувают сжатым воздухом или вытирают чистыми салфетками, контролируют и сортируют в соответствии с техническим состоянием.

Уровни их износа и пригодности к ремонту или эксплуатации. Детали сортируют на годные к эксплуатации, не подлежащие ремонту и требующие ремонта. Рассортированные детали в зависимости от их состояния отправляют в утиль, на комплектовку или в ремонт. (Комплектовка деталей — это подбор комплекта деталей для одной сборочной единицы, или узла, в целом. Например, нагнетательные секции насоса высокого давления можно скомплектовать по паре плунжер гильза.)

2.4.5 Ремонт деталей

Ремонт деталей приборов системы питания в АТП сводится к работам по их восстановлению, не требующим сложного оборудования. К ним относятся: притирка рабочих поверхностей клапанов и их седел, запорных игл и распылителей форсунок, плунжерных пар; замена потерявших упругость пружин; восстановление целостности трубопроводов, резьб; заделка трещин в корпусах, поплавках и др. При наличии специального оборудования и приспособлений выполняют более сложные ремонтные работы — осталивание или хромирование изношенных поверхностей кулачков, толкателей, поршней насосов. Шейки кулачкового вала ремонтируют вибродуговой наплавкой с последующим шлифованием и доведением до необходимого размера.

2.4.6 Комплектовка деталей, сборка приборов, их проверка и регулирование

После ремонта детали приборов системы питания очищают от следов механической обработки, комплектуют в соответствии с техническими условиями и собирают. Собранные приборы прирабатывают, регулируют и испытывают на стендах, затем устанавливают и регулируют на автомобилях.

2.4.7 Ремонт насосов высокого давления

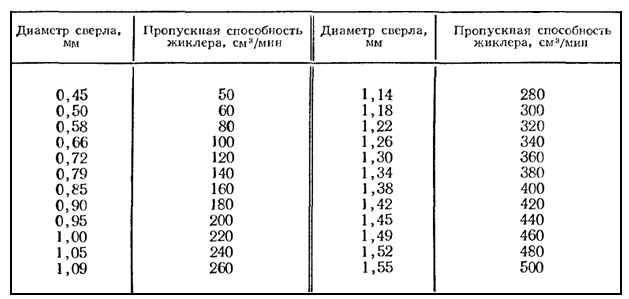

Снятый с двигателя для ремонта насос высокого давления моют в ванне с керосином, очищают волосяными щетками, протирают, обдувают сжатым воздухом, а затем разбирают. Разборку насоса удобно выполнять на поворотном приспособлении, которое позволяет наклонять и поворачивать насос. Для разборки применяют комплект инструмента модели 630, подбор сверел для ремонта жиклёров из таблицы 2.2.

Основными причинами ремонта топливных насосов являются: износ и повреждение рабочих поверхностей деталей плунжерной пары; износ рабочих поверхностей клапанов и их седел; потеря пружинами упругости; повреждение резьбы в корпусе; трещины в местах креплений деталей и штуцеров; течь в сальниках; износ рабочих поверхностей опорных шеек и кулачков кулачкового вала.

Отдельные сборочные единицы (узлы) топливного насоса разбирают после соответствующей дефектовки, которая определяет необходимость полной разборки и ремонта сборочных единиц (узлов). При дефектовке сборочных единиц (узлов) и деталей насоса в первую очередь выявляют неисправности непрецизионных деталей — корпуса, кулачкового вала и др. Неисправности прецизионных деталей, к которым относятся плунжерные пары, нагнетательные клапаны и их седла, выявляют проверкой на стендах и в приспособлениях.

Таблица 2.2 – Сверла для ремонта жиклеров

Ремонт непрецизионных деталей считается целесообразным в том случае, если обнаруженные износы и повреждения не слишком серьезны и технологически устранимы. Например, при износе отверстий под гильзу плунжера или под седло нагнетательного клапана, а также при повреждении резьбы под штуцер деталь бракуют. Ремонт непрецизионных деталей выполняют обычными способами.

Трещины на корпусе насоса заделывают эпоксидными пастами — клеевыми материалами на основе эпоксидной смолы и металлического порошка — следующим образом: разделывают трещину по всей ее длине и засверливают концы; обезжиривают поверхность, наносят пасту и сушат ламповыми излучателями. Заваривание трещин на корпусе насоса не рекомендуется, так как нагрев может вызвать деформацию и нарушение соосностей посадочных поверхностей.

Для восстановления размера отверстий в корпусе насоса также используют эпоксидные пасты или ставят втулки. В последнем случае отверстие растачивают до большего диаметра и запрессовывают ремонтную втулку, затем отверстие во втулке растачивают или развертывают до номинального размера.