- •Кафедра Технологии судоремонта курсовой проект

- •Технологический процесс механической обработки концевого вала

- •Санкт-Петербург

- •Cодержание

- •1. Общие положения и принципы технологического проектирования

- •2.Технологический анализ рабочего чертежа детали

- •3. Структура и оформление технологического процесса механической обработки

- •5.1 Нормирование технологического процесса (операции) Сводят к определению затрат времени на выполнение каждой отдельной операции; а при необходимости и всего технологического процесса.

- •Штучное время определяют в целом на технологическую операцию по выражению

- •Расчет затрат времени на выполнение технологической операции

- •6. Расчет размерных цепей при замене замыкающего звена.

- •Расчеты допусков составляющих размеров в технологических размерных цепях

- •7. Расчет размерной цепи по методу «максимум-минимум».

- •8.Оптимизация токарной обработки на станках с чпу

- •8.1 Оптимизация продольного точения .

- •8.2 Оптимизация поперечного точения.

- •Комментарий технологического процесса механической обработки:

- •9. Описание приспособления.

8.2 Оптимизация поперечного точения.

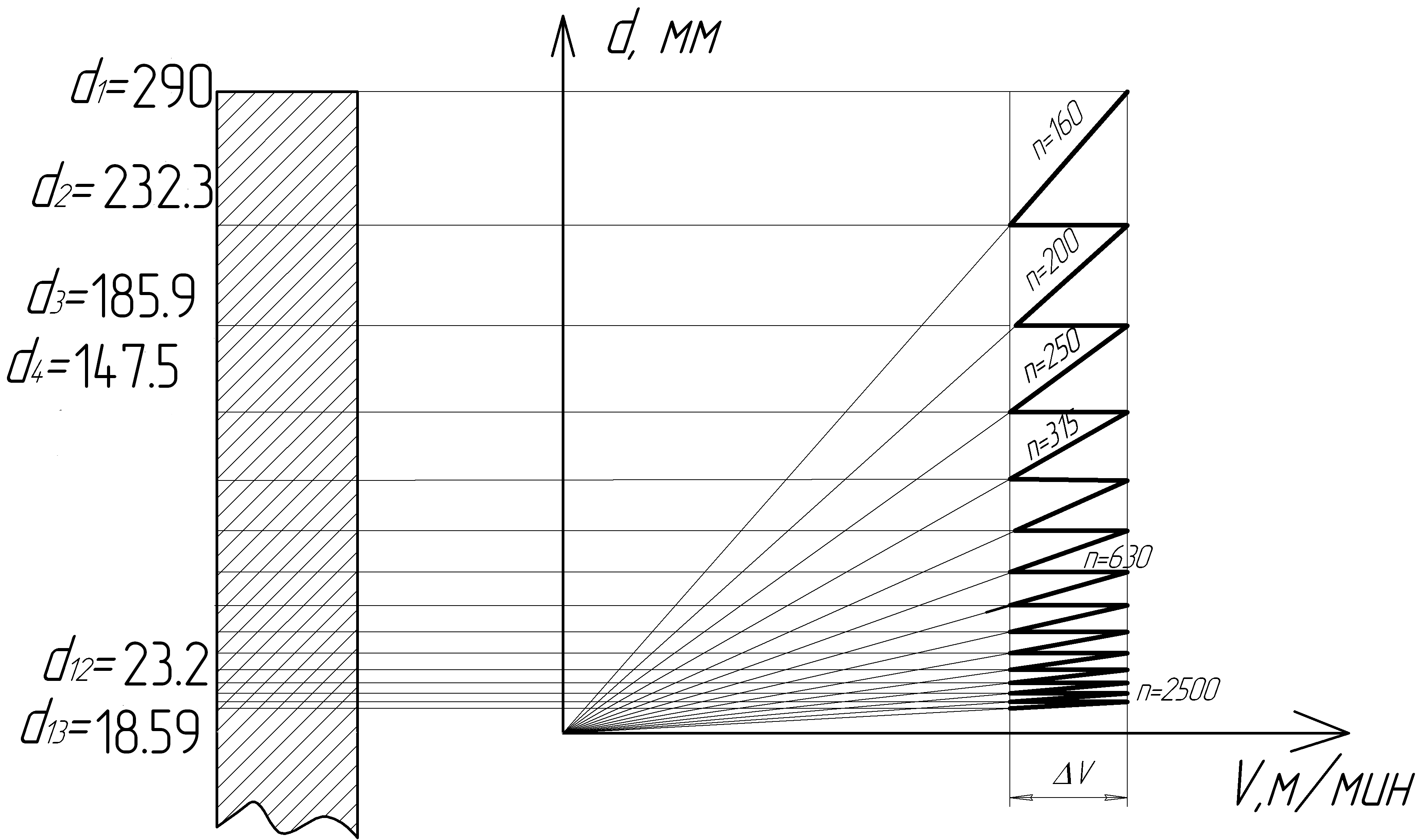

При поперечном точении (операция 015) оптимизацию частот вращения шпинделя станка при фактической скорости резания Vф, стремящейся к наилучшей Vн, сводят к установлению тех диаметров торцевой поверхности 2, в которых управляющая программа корректирует частоты вращения заготовки.

Эти коррективы по диаметрам и интервалам переключаемых частот вращения связаны со знаменателем геометрической прогрессии частот вращения следующей зависимостью:

∆V = Vн( – 1)/,

где ∆V – наибольшее отклонение действительной (фактической) скорости резания от наилучшей, принятой в технологическом переходе.

Из формулы следует, что чем меньше значение , тем меньше отклонение действительной (фактической) скорости резания от наилучшей при изменении диаметра обрабатываемой поверхности.

Графическое решение (рис ) равенства построено для принятой в операционной технологической карте значений скорости резания и = 1.25 для токарного станка с ЧПУ 1К20Ф3С5. Оно наглядно показывает, что при наибольшей допустимой частоте вращения шпинделя по паспорту станка n=12.5 - 2500 об/мин управляющая программа дает 24 команды на изменение частоты вращения заготовки.

Расчетные значения диаметров, соответствующие переключаемым частотам вращения шпинделя, при: V =146 м/мин имеют следующие значения (табл.№3 ):

Диаметр переключения, мм |

150 |

116,2 |

93,2 |

73,8 |

58,1 |

46,5 |

37,2 |

29,1 |

21,5 |

18,6 |

Частота вращения шпинделя, об/мин |

315 |

400 |

500 |

630 |

800 |

1000 |

1250 |

1600 |

2000 |

2500 |

Диаметр переключения, мм |

1500 |

1162 |

932 |

738 |

581 |

465 |

372 |

291 |

215 |

186 |

Частота вращения шпинделя, об/мин |

31,5 |

40 |

50 |

63 |

80 |

100 |

125 |

160 |

200 |

250 |

Эти расчетные соотношения диаметров и частот вращения заготовок при постоянной скорости резания V =146 м/мин устанавливали по известным зависимостям:

di·ni 1000V 1000V

V = ──── или di = ─── и n = ──── (*)

1000 n d

В формуле (*) значения частот вращения принимали по паспортным данным станка.

Методика построения номограммы сводится к следующему:

1) в соответствии с заданным знаменателем ряда геометрической прогрессии частот вращения шпинделя для выбранного станка записывают стандартные значения этого ряда в интервале от наименьшей до наибольшей частоты вращения;

2) вычерчивают в масштабе торцовую поверхность заготовки, обрабатываемую поперечным точением;

3) определяют расчетом по формуле (*) для наибольшего диаметра торцовой поверхности минимальное значение частоты вращения шпинделя nmin и округляют его до меньшего ближайшего значения из ряда частот вращения шпинделя станка;

4) вычисляют по формуле (*) наименьшее значения диаметра торцовой поверхности, соответствующее максимальной частоте вращения шпинделя nmax по паспортным данным станка;

5) рассчитывают по формуле (*) действительные размеры диаметров di торцовой поверхности, в которых программа будет выдавать команды на переключение частот вращения шпинделя в интервале от nmin до nmax;

6) отмечают полученные в п.п.4 и 5 значения диаметров на диаметра торцовой поверхности, соответствующие этим значениям, проводят линии, параллельные оси вращения заготовки;

7) наносят в осях координат d-V ординату Vн = const и через полученные точки пересечения линий n = const и V =const строят графический алгоритм, по которому последовательно переключаются частоты вращения шпиндля;

8) фиксируют на соответствующих линиях di и ni численные значения этих величин.

рис.5 Номограмма оптимизации частот вращения заготовки при поперечном точении

(dmax = 290 мм; V = 146 м/мин; = 1.25; nmax = 2500 об/мин)

Определим диаметры переключения: d=Vст*1000/*nст

d1 = 146*1000/3.14*160 = 290 мм d8 = 146*1000/3.14*800 = 58 мм

d2 = 146*1000/3.14*200 = 232.3 мм d9 = 146*1000/3.14*1000 = 46.4 мм

d3 = 146*1000/3.14*250 = 185.9 мм d10 = 146*1000/3.14*1250 = 37.1 мм

d4 = 146*1000/3.14*315 = 147.5 мм d11 = 146*1000/3.14*1600 = 29 мм

d5 = 146*1000/3.14*400 = 116.2 мм d12 = 146*1000/3.14*2000 = 23.2 мм

d6 = 146*1000/3.14*500 = 93 мм d13 = 146*1000/3.14*2500 = 18.59 мм

d7 = 146*1000/3.14*630 = 73.7 мм