- •Описание потребности технического объекта «Нейтрализатор отработавших газов» (то нейтрализатор)

- •Построение конструктивной функциональной структуры то

- •Анализ и поиск улучшенного технического решения.

- •Описание технической функции (назначения) то

- •Выбор аналогов и прототипа

- •Справка о поиске патентной и научно-технической информации

- •Формулировка задачи

- •Анализ функции вышестоящей по иерархии системы

- •Выявление и анализ противоречий развития

- •Идеальное техническое решение

Анализ и поиск улучшенного технического решения.

Описание проблемной ситуации

-

Вопросы

Ответы

а) в чем состоит задача и ее проблемная ситуация

Недостатками устройства является то, что для очистки отработавших газов от сажи используется конический фильтр, площадь фильтрующей поверхности такого фильтра мала и сажа оседать на него будет неравномерно, а это приводит к быстрому забиванию сажей фильтрующих элементов, что в свою очередь приведет к значительному повышению противодавления на выпуске и резкому росту температуры газов на выпуске, увеличению расхода топлива за счет увеличения коэффициента остаточных газов и ухудшения условий наполнения двигателя.

б) что необходимо сделать для устранения проблемной ситуации, какую потребность нужно удовлетворить?

Снизить противодавление в выпускной системе, увеличить срок службы фильтра за счет равномерного распределения сажи на фильтрующие поверхности и увеличения площади фильтрующей поверхности

в) что мешает устранению проблемной ситуации или достижению цели?

Недостаточная площадь сажевого фильтра

г) что дает решение проблемной ситуации для улучшения ТО, его потребительских качеств?

Повышение качества очистки и увеличение срока службы нейтрализатора до технического обслуживания

Описание технической функции (назначения) то

Техническая функция описывается зависимостью

F = f(P,Q),

Где P– удовлетворяемая потребность;

Q – физическая операция.

Описание физической операции представляется зависимостью

Q = f(AT, E, CT),

ГдеAT, CT – соответственно входной или выходной поток вещества, энергии;

E – наименование операции Коллера по превращению AT вCT.

-

Наименование ТО

Ат –входной поток

Е – операция Коллера

Ст – выходной поток

Нейтрализатор

Отработавшие газы

нейтрализация

Очищенные отработавшие газы с пониженным содержание CO, CH и NOx

Выбор аналогов и прототипа

На

рис.2 изображен общий вид фильтра для

очистки ОГ дизеля.

На рис. 3 изображено сечение фильтра по плоскости фильтрирующего элемента.

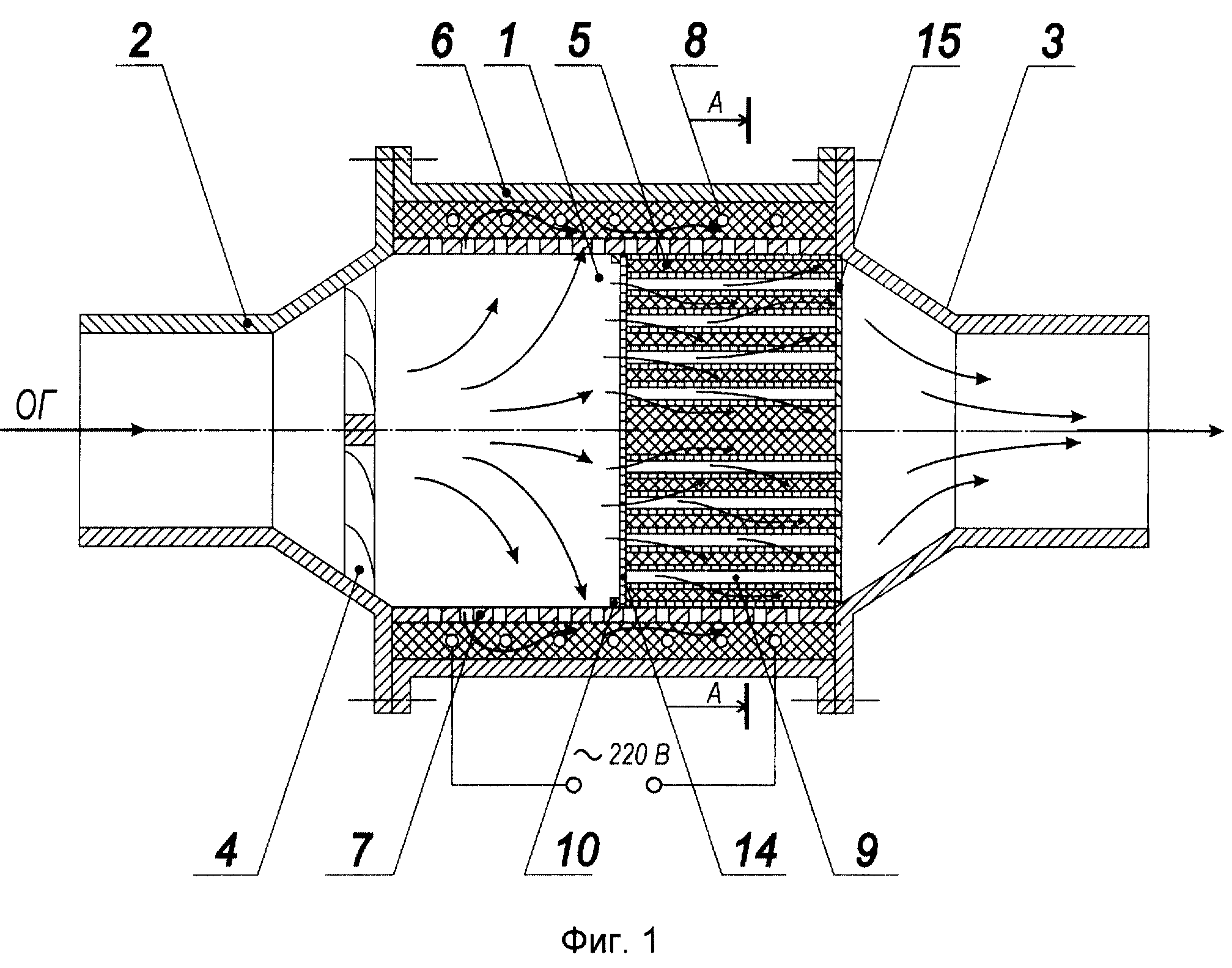

Фильтр для очистки ОГ дизеля содержит цилиндрическую ротационную камеру 1 с входным 2 и выходным 3 патрубками, представляющие собой соответственно диффузор и конфузор. Внутри входного патрубка 2 установлен завихритель 4, выполненный в виде крыльчатки. По длине ротационной камеры 1 располагается сажесборник 5, представляющий собой путанку из керамических микроволокон диаметром 10 мкм, ограниченную внешней стенкой ротационной камеры 6 и перфорированным цилиндром 7. Внутри сажесборника 5 установлен электронагреватель 8, представляющий собой нихромовую спираль, работающую от сети переменного тока 220 В. В выходной части ротационной камеры расположен фильтрирующий элемент 9, упирающийся в ограничители 10. Фильтрующий элемент 9 выполнен в виде пакета из чередующихся гофрированных 11 и плоских 12 слоев с нанесенным на них каталитическим покрытием, плоские слои 12 образованы путанкой из металлической проволоки, ограниченной жаропрочной сеткой 13. Кроме того, фильтрующий элемент 9 ограничен в передней торцевой части жаропрочной сеткой 14, а в задней части - диском 15 с отверстиями напротив плоских слоев пакета.

Устройство работает следующим образом. При работе дизеля поток ОГ поступает во входной патрубок 2 фильтра, затем, проходя через завихритель 4, поток приобретает вращательное движение. Под действием центробежных сил происходит сепарация крупных частиц сажи диаметром более 1 мкм. Они транспортируются потоком газов в сажесборник 5, где происходит осаждение частиц на шероховатую поверхность керамических волокон. Основной поток отработавших газов равномерно распределяется по всей ротационной камере 1 фильтра и проходит основную очистку в фильтрующем элементе 9, выполненном в виде пакета из гофрированных 11 и плоских 12 слоев, далее несгоревшие частицы сажи осаждаются в некотором количестве на жаропрочной сетке 13, металлической путанке плоских слоев 12 и гофрированных слоях 11 с каталитическим покрытием, способствующих равномерному распределению потока ОГ в фильтрующем элементе 9. Поскольку задняя часть гофрированных слоев 11 закрыта диском 15 с отверстиями напротив плоских слоев пакета, то ОГ меняют свое направление на 90o и перемешиваются с меньшей частью потока, фильтруемого в осевом направлении через плоские слои, образованные металлической путанкой 12 и жаропрочной сеткой 13. В результате смешивания потоков происходит столкновение частиц, они слипаются в более крупные конгломераты и вследствие уменьшения скорости потока налипают на поверхность путанки 12 и жаропрочной сетки 13. Благодаря предварительной очистке ОГ от сажевых частиц этот процесс накопления сажи кратковременен. Далее происходит каталитическое окисление сажи за счет снижения температуры окисления сажи от 600o до 300 - 400oС. На этом режиме предлагаемый фильтр работает как дожигатель сажи и нейтрализатор газовых токсичных компонентов (СО, СН и т.д.). В результате выгорания сажи проходные сечения в фильтрующем элементе 9 увеличиваются до своих исходных размеров, вследствие чего снижается газодинамическое сопротивление фильтра.

Керамические микроволокна, составляющие сажесборник 5, обладают низкой теплопроводностью и позволяют сохранять оптимальную температуру в фильтре на режимах холостого хода и малой нагрузки двигателя.

В конце рабочей смены электронагреватель 8 подключается к электрической сети 220 В и в течение 2-3 часов происходит выжигание сажевых частиц в сажесборнике 5. Таким образом осуществляется стационарная регенерация сажесборника фильтра для очистки ОГ дизеля. Периодичность регенерации зависит от емкости сажесборника.

Оптимальный подбор размеров ячеек сетки и гофр позволяет одновременно использовать предлагаемое устройство в качестве глушителя с низким уровнем противодавления.

Использование изобретения позволит существенно снизить тепловые и газодинамические потери за счет расположения сажесборника 5 по длине ротационной камеры 1 и тем самым повысить эффективность каталетического дожигания продуктов неполного сгорания в фильтрующем элементе 9. Использование электронагревателя 8, работающего от электросети 220 В, позволит периодически утилизировать сажу, накопившуюся в объеме сажесборника, не производя разборку фильтра.

Рис.2

Рис. 3

На рис.3 показан поршень 1, который включает головку 2 и тело 3, выполненное как единое целое с головкой. Головка и тело выполнены из материала, имеющего малый вес, предпочтительно из алюминия. Головка имеет верхнюю концевую поверхность 4 и нижнюю кольцевую часть 5, имеющую ряд канавок 6. 7 впадины для клапана. Выемка 8 для ориентации поршня относительно корпуса двигателя. Отверстие 13 служит для соединения пальцем поршня с шатуном. 11 – юбка поршня.

Из трех рассмотренных аналогов за прототип примем конструкцию поршня на рис. 1.