- •Глава 7. Техническая вооруженность биотехнологических

- •Глава 8. Отходы биотехнологических производств,

- •Часть IV.

- •Глава 9. Микробиотехнология 374

- •Глава 10. Фитобиотехнология 489

- •Глава 11. Зообиотехнология 532

- •Часть I

- •Глава 1

- •Глава 2

- •Часть II.

- •Глава 3

- •Глава 4

- •I Iсвязанн

- •Глава 5.

- •Часть III.

- •Глава 6,

- •Декарбокси- лазы, редуктазы

- •Глава 7.

- •3600 15715 1* 900 1-2 (Диаметр рабочего колеса 960 мм) 4

- •7.2. Некоторые особенности культивирования биообъектов.

- •Глава 8.

- •Часть IV. Специальные биотехнологии

- •Глава 9.

- •9.3. Микробиотехнологические процессы

- •Глава 10.

- •Глава 11. .

- •Аминоптерин (4-аминофопиевая кислота)

3600 15715 1* 900 1-2 (Диаметр рабочего колеса 960 мм) 4

173

160

100-110 725

420 1140 100 140 3

125-990 2,2 0,73

0,3 3000

2-6 2**

±

200-15003* Не более 2

Примечание: 1 — зависит от коэффициента заполнения; 2 — имеется одна мешалка; 3 — диапазон регулируемой частоты вращения мешалки.

Размеры ферментаторов определяются соотношением внешне- го диаметра к высоте, который варьирует обычно в пределах от 1:2 до 1:6. Почти универсальными и чаще используемыми являются ферментаторы для анаэробных и аэробных процессов. Эти фер- ментаторы в свою очередь классифицируют по способу ввода в аппарат энергии для перемешивания (таблица 34): газовой фазой (ФГ). жидкой фазой (ФЖ), газовой и жидкой фазами (ФЖГ).

С использованием указанных выше классификаций удается разработать единые методы инженерных расчетов основных кон- структивных элементов и режимов работы ферментаторов.

Таблица 34. Классификация ферментаторов по способу ввода энергии для перемешивания

Ферментаторы |

Характеристика конструкции аппарата |

„ Тип аппарата |

ФГ с подводом энергии газовой фазой |

Простота конструктивного оформления и высокая надежность в связи с отсутствием движущихся узлов и деталей |

Барботажный, барботажно- эрлифтный, колоночный (колонный), форсуночный |

ФЖ с подводом энергии жидкой фазой |

Обычно энергия передается жидкой фазе самовсасывающей мешалкой или насосом |

Эжекционный, с циркуляционным контуром,с всасывающей мешалкой |

ФЖГ (комбинированные) |

Основным конструктивным элементом является перемешивающее устройство, обеспечивающее высокую интенсивность растворения кислорода и высокую степень диспергирования газа. В то же время энергия газовой фазой выводится обычным способом |

Барботажный с механическим перемешиванием |

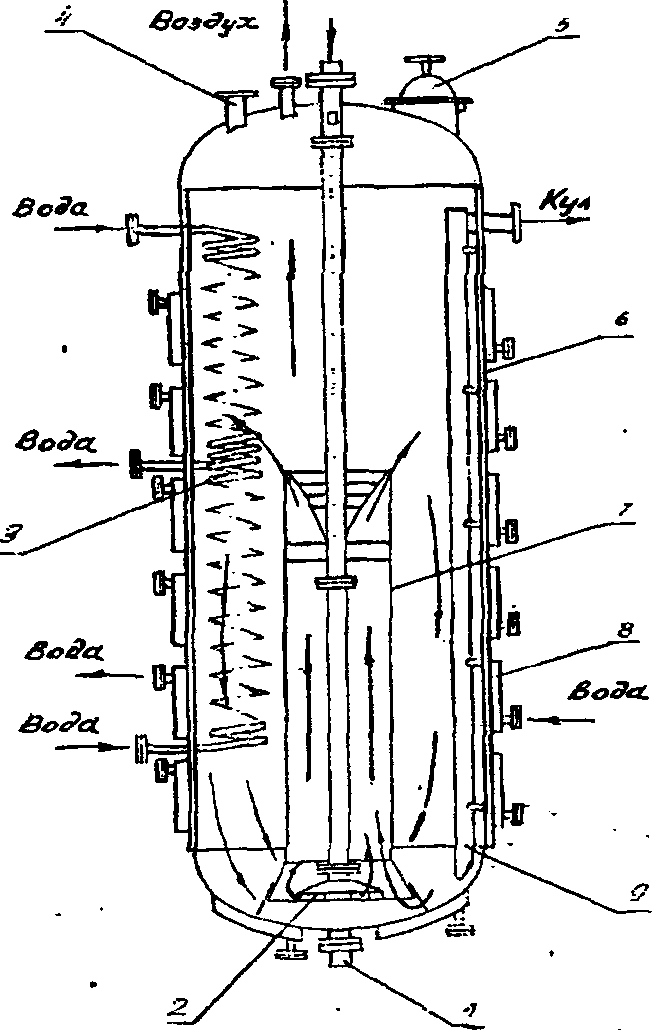

Ферментаторы указанных трех групп имеют большое количе- ство общих элементов. Различие же состоит в конструкциях аэрирующих и перемешивающих устройств. Примером конструк- тивного оформления ферментатора группы ФГ может быть аппарат с эрлифтом вместимостью 63 м3 (рис. 90). В аппарате отсутствует механическое перемешивание, поэтому проще поддерживать асеп- тические условия. Воздух для аэрации среды подается по трубе,

300

р асположенной

верти-

кально в ферментаторе.

Аэратор,

конструкция

которого обеспечивает

вихревое

движение вы-

ходящего воздуха,

распо-

ложен в нижней части

диффузора

и насыщает

питательную среду

воз-

духом. Газожидкостная

смесь

поднимается по

диффузору и

перемеши-

вается через его верхние

края.

В этой же зоне

часть воздуха уходит

из

аппарата, и более плот-

ная среда

опускается

вниз в кольцевом

про-

странстве между корпу-

сом

ферментатора

и

диффузором.

Так проис-

ходит многократная

цир-

куляция среды в фермен-

таторе.

Для отвода био-

логического тепла

внут- Рис-

90. Ферментатор с

эрлифтом:

1 - штуцер

асположенной

верти-

кально в ферментаторе.

Аэратор,

конструкция

которого обеспечивает

вихревое

движение вы-

ходящего воздуха,

распо-

ложен в нижней части

диффузора

и насыщает

питательную среду

воз-

духом. Газожидкостная

смесь

поднимается по

диффузору и

перемеши-

вается через его верхние

края.

В этой же зоне

часть воздуха уходит

из

аппарата, и более плот-

ная среда

опускается

вниз в кольцевом

про-

странстве между корпу-

сом

ферментатора

и

диффузором.

Так проис-

ходит многократная

цир-

куляция среды в фермен-

таторе.

Для отвода био-

логического тепла

внут- Рис-

90. Ферментатор с

эрлифтом:

1 - штуцер

ри ферментатора уста- слива-2 ~ »эРат°Р-3 ~ змеевик, 4 - штуцер ^ Ч^г"'сп'"'«рт /ч-1а для загрузки, 5 — люк, 6 — корпус аппарата, 7 НОВлен змеевик, а также — диффузор, 8 — рубашка, 9 — труба передав-

аппарат снабжен секци- ЛИваИИЯ-

онной рубашкой. Недостатком этих аппаратов является низкая интенсивность массообмена по кислороду. Известны ферментато- ры этого типа объемом 25, 49, 63 и 200м3.

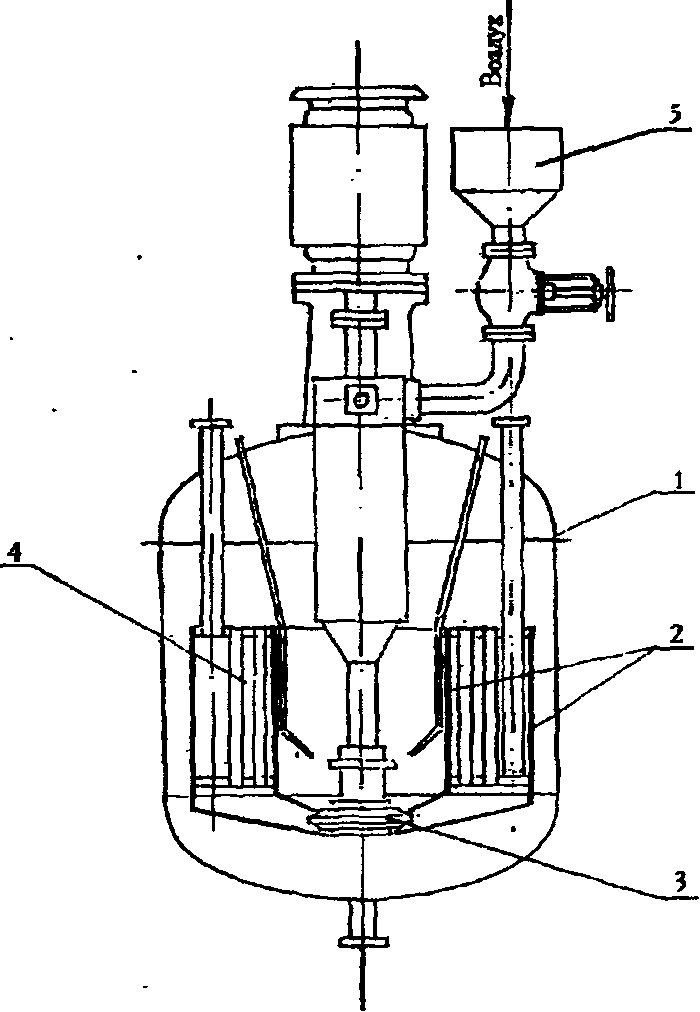

Широкое распространение в производстве кормового белка получили ферментаторы с самовсасывающими мешалками (рис. 91). Это ферментаторы из группы ФЖ. Для выращивания чистой культуры дрожжей созданы ферментаторы вместимостью 0.32, 3.2 и 50 м3. Ферментатор представляет собой вертикальный цилинд- рический аппарат, снабженный циркуляционными, теплообмен- ными и аэрирующими устройствами. В качестве циркуляционных устройств использованы системы направляющих диффузоров, раз- граничивающих восходящие и нисходящие потоки. Теплообмен-

301

ные устройства выполнены в виде трубок, установлен- ных в трубных решетках диффузоров.

Рис 91. Ферментатор с самовсасывающей мешалкой непрерывного действия: 1 — кор- пус, 2 — диффузор, 3 — самовсасывающая мешалка, 4 — теплообменник, 5 — фильтр.

На предприятиях микро- биологической промышлен- ности при выращивании дрожжей в средах с жидки- ми парафинами также при- меняют ферментаторы с са- мовсасывающими мешалка- ми непрерывного действия. Аппарат такого типа пред- ставлен на рис. 91. Емкость его 800 м3 (рабочий объем 320 м3) разделена на 12 сек- ций. Ферментационная сре- да последовательно прохо- дит все секции, и из послед- ней выходит культуральная жидкость с минимальным содержанием н-парафинов и максимальной концентра- цией биомассы. В каждой секции установлено переме- шивающее и аэрирующее устройство и змеевики для отвода тепла.

Ферментаторы периоди- ческого действия из групп ФЖГ применяют с 1944 г. в промышленности для получения антибиотиков, витаминов и других биологически активных веществ (см. рис. 88). Его конст- рукция обеспечивает стерильность ферментации в течение дли- тельного времени (нескольких суток) при оптимальных условиях для роста и жизнедеятельности продуцента. Ферментаторы такой конструкции изготавливают на 1,25; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 10,0; 16,0; 20,0; 32,0; 50,0; 63,0; 100,0 и 160,0 м3. Как видно из рисунка, это цилиндрический вертикальный аппарат со сферическим дни- щем, снабженный аэрирующим, перемешивающим и теплопере- дающим устройствами. Воздух для аэрации поступает в фермен-

302

татор через барботер, установленный под нижним ярусом мешал- ки. С точки зрения эффективности диспергирования воздуха конструкция барботера принципиальной роли не играет при нали- чии мешалки, однако, с точки зрения эксплуатации, наиболее удобным является квадратный барботер, который получил наи- большее распространение. Отверстия в барботере направлены вниз, во избежание засорения биообъектами. Общая площадь отверстий должна быть на 25% больше площади поперечного сечения трубопровода, подводящего воздух. Барботер по своим размерам должен соответствовать диаметру мешалки, чтобы вы- ходящий из него воздух попадал в зону ее действия.

Эффективность работы ферментатора определяется прежде всего необходимой интенсивностью перемешивания. Перемеши- вающие устройства служат для сохранения равномерного темпе- ратурного поля по всему объему аппарата, своевременного подвода продуктов питания к клеткам и отвода от них продуктов метабо- лизма, а также интенсификации массопередачи кислорода.

Для культуральных жидкостей с высокой структурной вязко- стью наиболее эффективными являются открытые турбинные мешалки с шестью лопастями. Выбраны более или менее оптималь- ные соотношения размеров мешалки (с!м/Д=0,3—0,4, где йм — диаметр мешалки, Д — диаметр аппарата). Количество ярусов мешалки определяется высотой столба жидкости. Оптимальное межярусное расстояние (пя) = (1,5—1,8) йм. Расстояния от верх- него яруса мешалки до уровня жидкости в ферментаторе (Нж1) должно быть > йм и от нижнего яруса мешалки до дна аппарата (0,8—1,1) йм.

Для создания в ферментаторе условий "полного отражения", во избежание образования вращательного контура, который резко снижает интенсивность перемешивания, в аппарате устанавлива- ют-отражательные перегородки (отбойники). Ширина их состав- ляет (0,1—0,12) йм. Обычно рекомендуют устанавливать 4 отража- тельных перегородки, несколько отступая от стенок ферментатора.

Важным элементом в конструкции ферментатора являются теплообменные устройства. Применение высокопродуктивных штаммов биообъектов, концентрированных питательных сред, вы- сокий удельный расход мощности на перемешивание — все эти факторы сказываются на существенном возрастании тепловыде- лений, и для отвода тепла в ферментаторе устанавливают наруж- ные и внутренние теплообменные устройства. Промышленные ферментаторы, как правило, имеют секционные рубашки, а внутри аппарата — четыре змеевика.

зоз

Общая продуктивность процесса (Рар) в биореакторе опреде- ляется количеством целевого продукта в ЕД активности или в кг, получаемого с 1 м3 ферментационной емкости в час. Расчет ведут по формулам, отдельно — для периодического и непрерывного процессов:

периодический процесс непрерывный процесс

р УсгАсгУ? ЕД УУсМс/Ю6. ЕД

Иар~ У/Хс ^час1 Уар~ У{ ^-час1

г, УсгС , кг УУсгС ,7 , 3» *

Р-ар = —— [—з ] Рар = —ту—, где Усг (мл) — объем

и Упс м-час' и У{

культуральной жидкости за весь процесс ферментации; Ас{ (ЕД/мл)

активность культуральной жидкости; С (кг/м3) — концентрация целевого продукта в культуральной жидкости; \Л/С1 (м3/час) — скорость слива культуральной жидкости из ферментатора; У{ (м3)

вместимость ферментатора; Xе (час) — время цикла работы ферментатора.

Общую продуктивность для непрерывных процессов (рис. 93) определяют в установившемся режиме, а для периодических про- цессов и полунепрерывных — с учетом времени на подготовку ферментатора к работе.

Объемная

продуктивность про-

цесса (Рср) — это

количество целе-

вого продукта в ЕД

активности или 1^,

в

кг, получаемое с 1

м3

питательной

среды в час. Расчет ведут

следую-

щим образом:

Объемная

продуктивность про-

цесса (Рср) — это

количество целе-

вого продукта в ЕД

активности или 1^,

в

кг, получаемое с 1

м3

питательной

среды в час. Расчет ведут

следую-

щим образом:

периодический процесс

УпжХс м -час

■ УсгАсгЮ* ЕД

УсгС кг 1..з 1

УптХс йРчас1

уср - ~Тг 1..з 1

'ср

непрерывный процесс _ ЖсгАсгЫ* , ЕД

гер - 77— I

мзчас

],

где

кг

м3-час

Упт(м3) — объем питательной среды.

УсгАсГ

10°

ЕД

кг

где

гпв (кг) —

или

сх5

сх5:

Выход продукта от субстрата (Об) — это количество целевого продукта в ЕД активности или в кг, полученное из 1 кг компонента ферментационной среды, являющегося энергоносителем. Тогда для периодического процесса:

УсгС кг, 'кг1.

шз кг' шз

исходное содержание энергоносителя в субстрате; для непрерыв- ного процесса:

Ас/106 РД. СсГ ,кг, е , , з.

а5 = —=— [-=] или а5 = — [—], где 5о (кг/м) — исходная

5о

, где 5о (кг/м ) — исходная концентрация энергоно-

сителя в субстрате, 5К (кг/м3) — конечная концентрация энерго- емкого компонента в субстрате. *

305