- •Назначение и расчет режимов резания при механической обработке

- •При механической обработке

- •Оглавление

- •Введение

- •1. Общая последовательность назначения режимов резания при механической обработке

- •2. Табличный метод расчета режима резания

- •2.1. Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента

- •2.2. Выбор глубины резания и числа проходов

- •2.3. Выбор подачи

- •2.4. Расчет скорости резания

- •2.5. Проверка выбранного режима резания по прочности механизма подачи станка и мощности станка

- •2.6. Расчет машинного времени

- •3.4. Расчет стойкости инструмента

- •3.5. Расчет скорости резания

- •3.6. Расчет подачи, при которой полностью используются режущие свойства инструмента и мощность станка

- •4.5. Расчет крутящего момента и осевой силы

- •4.6. Расчет мощности резания

- •4.7. Расчет мощности электродвигателя станка

- •4.8. Расчет машинного времени

- •5.6. Расчет силы резания и крутящего момента

- •5.7. Расчет эффективной мощности резания

- •5.8. Расчет мощности электродвигателя станка

- •5.9. Расчет машинного времени

- •6. Расчет режима резания при протягивании

- •7. Расчет режима резания на эвм

- •7.1. К расчету режимов резания при фрезеровании

- •7.2. К расчету режимов резания при сверлении

- •7.3. К расчету режимов резания при точении

- •8. Задания и порядок выполнения

- •8.1. Варианты и исходные данные на операции

- •Список литературы

- •Типы заточки спиральных сверл

- •Марки сталей для изготовления протяжек

- •Некоторые сведения об эксплуатационных возможностях протяжных станков. Отечественные станки

- •Размеры стружечных канавок протяжек, мм

- •Передние углы режущих зубцов протяжек

- •Количество калибрующих зубцов

- •Продолжение табл. П. 9.2

- •П родолжение табл. П. 9.2

- •Окончание табл. П. 9.2

- •Рекомендуемые сотс для обработки резанием коррозионностойких сталей

- •Рекомендуемые сотс для обработки резанием жаропрочных сталей и сплавов

- •Окончание табл. П. 9.4

- •Т аблица п. 9.5 Рекомендуемые сотс для обработки резанием высокопрочных сталей

- •Рекомендуемые сотс для обработки резанием титановых сплавов

- •Результаты оценки основных эксплуатационных свойств некоторых масляных сож при их применении на машиностроительных заводах

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •При механической обработке

8. Задания и порядок выполнения

РАСЧЕТНО-ГРАФИЧЕСКОЙ РАБОТЫ ПО РАСЧЕТУ РЕЖИМОВ РЕЗАНИЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ

Расчетно-графическая работа предусматривает следующие этапы ее выполнения:

изучение задания; вычерчивание эскиза обработки, с указанием материала заготовки; ее геометрических размеров до и после обработки; требуемой шероховатости поверхностей после обработки;

выбор и обоснование марки инструментального материала;

выбор типа конструкции инструмента и его размеров;

выбор геометрических параметров режущей части инструмента;

определение режима резания и машинного времени табличным методом;

определение режима резания и машинного времени аналитическим методом;

определение режима резания с помощью ЭВМ;

оформление работы.

Выполнение работы по назначению режима резания следует начинать с тщательного изучения содержания задания.

Принимая то или иное значение из нормативов, приводя формулы или графики, студент обязан обосновать свое решение и обязательно сослаться на источник, указав номер карты или таблицы.

Паспортные данные металлорежущих станков (модель станка и его техническая характеристика) приведены в прил. 7.

Пример оформления титульного листа работы приведен в прил. 11.

8.1. Варианты и исходные данные на операции

механической обработки

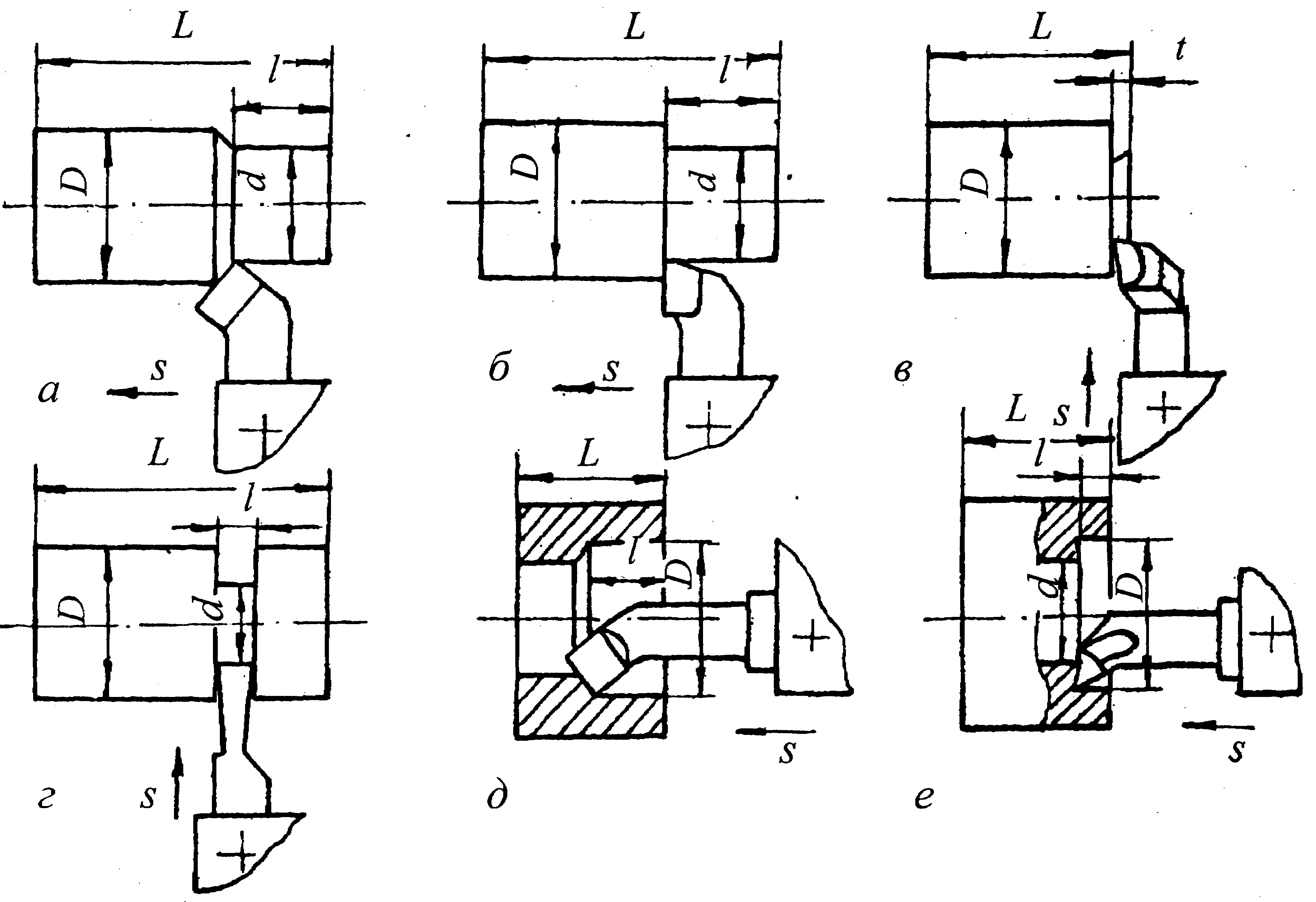

1. Определить режим резания при точении согласно рис. 8.1 (а– –е) и табл. 8.1.

Рис. 8.1. Эскизы обработки

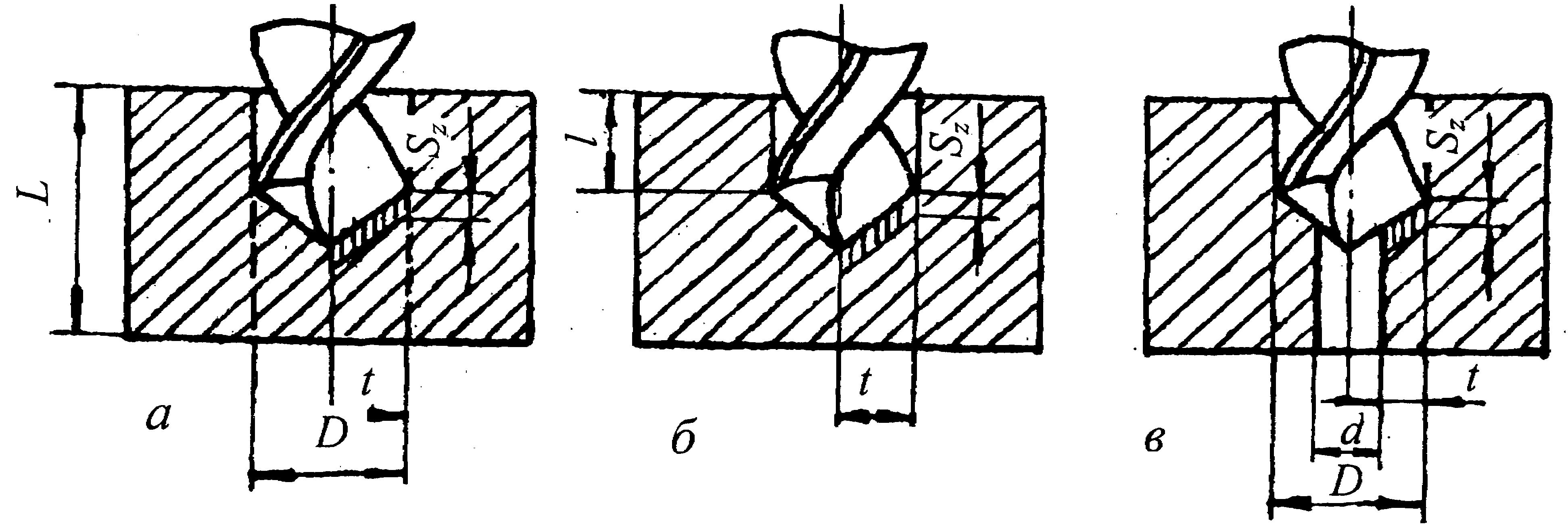

2. Определить режим резания при сверлении согласно рис. 8.2 (а–в) и табл. 8.2.

Рис. 8.2. Эскизы обработки

Т аблица

8.1

аблица

8.1

Варианты заданий и исходные данные на токарную операцию

№ вар. |

Обрабатываемый материал |

Размеры заготовки |

Шероховат. обработ. поверхности |

Вид обр. |

Модель станка |

Крепление заготовки на станке |

||||||

Марка |

σв, МПа |

δ, % |

D, мм |

d (t), мм |

L, мм |

l, мм |

Ra, мкм |

Rz, мкм |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

Сталь 5 |

630 |

19 |

70 |

65 |

250 |

200 |

1,25 |

6,3 |

а |

16К20 |

Патрон-центр |

|

|

Сталь 10 |

340 |

24 |

50 |

4 |

150 |

- |

6,3 |

25 |

б |

16К20Т1 |

Патрон |

|

|

Сталь 20 |

460 |

18 |

125 |

120 |

100 |

5 |

3,2 |

12,5 |

в |

16Б16Т1 |

Патрон |

|

|

Сталь 35 |

520 |

17 |

50 |

40 |

60 |

20 |

3,2 |

12,5 |

г |

16К25 |

Патрон |

|

|

Сталь 45 |

650 |

17 |

45 |

40 |

70 |

5 |

1,6 |

8 |

д |

16К20Т1 |

Патрон |

|

|

Сталь 45Г |

620 |

13 |

30 |

25 |

50 |

10 |

1,25 |

6,3 |

е |

16Б16Т1 |

Патрон |

|

|

Сталь 40Х |

620 |

12 |

100 |

90 |

400 |

200 |

3,2 |

12,5 |

б |

16К20 |

Патрон-центр |

|

|

Сталь 40ХН |

750 |

12 |

200 |

3 |

100 |

- |

2,5 |

10 |

в |

16К20Т1 |

Патрон |

|

|

Сталь 30ХГТ |

880 |

12 |

150 |

145 |

200 |

5 |

3,2 |

12,5 |

г |

16К20Т1 |

Патрон-центр |

|

|

Сталь 12ХН3А |

590 |

12 |

150 |

140 |

250 |

100 |

6,3 |

25 |

е |

16К20 |

Патрон |

|

|

Сталь 30ХГСА |

780 |

14 |

120 |

110 |

100 |

30 |

2,5 |

10 |

б |

16К25 |

Патрон |

|

|

Сталь 12Х13 |

620 |

16 |

200 |

195 |

500 |

250 |

20 |

80 |

а |

16К20Т1 |

Патрон-центр |

|

|

Сталь 20Х13 |

730 |

16 |

100 |

95 |

300 |

50 |

12,5 |

50 |

в |

16Б16Т1 |

Патрон-центр |

|

|

Сталь 14Х17Н2 |

1100 |

10 |

55 |

0 |

200 |

4 |

6,3 |

25 |

б |

16Б16Т1 |

Патрон-центр |

|

|

Сталь 40Х13 |

735 |

14 |

100 |

95 |

100 |

100 |

5 |

20 |

д |

16К20 |

Патрон |

|

|

Сталь 12Х18Н9Т |

600 |

35 |

450 |

440 |

120 |

50 |

3,2 |

12,5 |

б |

16К25 |

Патрон |

|

|

Сталь 12Х18Н10Т |

600 |

35 |

40 |

0 |

100 |

5 |

5 |

20 |

а |

16К20Т1 |

Патрон |

|

|

Сталь 20Х23Н18 |

650 |

30 |

120 |

115 |

65 |

65 |

3,2 |

12,5 |

г |

16К20Т1 |

Патрон |

|

|

Сталь ХВГ |

780 |

- |

40 |

35 |

600 |

400 |

3,2 |

12,5 |

а |

16К20 |

П атрон-центр |

Окончание табл. 8.1

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

ХН70МВТЮБ |

1050 |

14 |

75 |

70 |

600 |

500 |

1,25 |

6,3 |

б |

16К20Т1 |

Патрон-центр |

|

|

ХН77ТЮР |

1070 |

14 |

350 |

340 |

75 |

45 |

3,2 |

12,5 |

а |

16К20 |

Патрон |

|

|

ХН70ВМТФЮ |

1080 |

14 |

55 |

40 |

500 |

50 |

1,25 |

6,3 |

в |

16К20Т1 |

В центрах |

|

|

ХН55ВМТФКЮ |

1130 |

12 |

200 |

195 |

80 |

80 |

5 |

20 |

б |

16К20 |

Патрон |

|

|

ХН51ВМТЮКФР |

1100 |

11 |

450 |

430 |

100 |

50 |

1,6 |

8 |

а |

16К25 |

Патрон |

|

|

ЖС6К |

950 |

1,5 |

120 |

110 |

100 |

30 |

2,5 |

10 |

б |

16К25 |

Патрон |

|

|

ЖС6У |

1020 |

7 |

200 |

195 |

500 |

250 |

20 |

80 |

а |

16К20Т1 |

Патрон-центр |

|

|

ВЖЛ-12 |

900 |

5 |

100 |

95 |

300 |

50 |

12,5 |

50 |

б |

16Б16Т1 |

Патрон-центр |

|

|

АНВ-300 |

930 |

2 |

60 |

50 |

400 |

40 |

0,8 |

4 |

а |

16Б16Т1 |

Патрон-центр |

|

|

ВТ3-1 |

1100 |

10 |

300 |

5 |

120 |

- |

2,5 |

10 |

в |

16К20Т1 |

Патрон |

|

|

ВТ-9 |

1140 |

14 |

60 |

50 |

400 |

40 |

0,8 |

4 |

а |

16Б16Т1 |

Патрон-центр |

|

|

ВТ-6 |

1000 |

10 |

175 |

160 |

250 |

5 |

3,2 |

12,5 |

б |

16К20Т1 |

Патрон-центр |

|

|

ВТ22 |

1150 |

16 |

250 |

240 |

150 |

150 |

1,6 |

8 |

г |

16К25 |

Патрон |

Таблица 8.2

Варианты заданий и исходные данные на сверлильную операцию

№ варианта |

D, мм |

d, мм |

L, мм |

l, мм |

Модель станка |

Вид обработки |

|

1, 11, 21 |

10, 15, 20 |

0 |

80 |

80 |

2С132ПМФ2 |

а |

С охлаждением |

2, 12, 22 |

5, 10, 25 |

0 |

100 |

50 |

2Н135 |

б |

|

3, 13, 23 |

15, 10, 20 |

10, 5, 10 |

50 |

30 |

2Н125 |

в |

|

4, 14, 24 |

10, 25, 15 |

0 |

40 |

40 |

2Н135 |

а |

|

5, 15, 25 |

20, 15, 10 |

0 |

60 |

50 |

2С132ПМФ2 |

б |

|

6, 16, 26 |

10, 8, 15 |

5,5 , 5 |

70 |

70 |

2Н125 |

в |

|

7, 17, 27 |

12, 14, 16 |

0 |

100 |

100 |

2Н135 |

а |

|

8, 18, 28 |

8, 10, 12 |

0 |

80 |

25 |

2Н125 |

б |

|

9, 19, 29 |

18,1 6, 10 |

10, 10, 5 |

30 |

30 |

2С132ПМФ2 |

в |

|

10, 20, 30 |

16, 20, 25 |

0 |

100 |

100 |

2Н135 |

а |

|

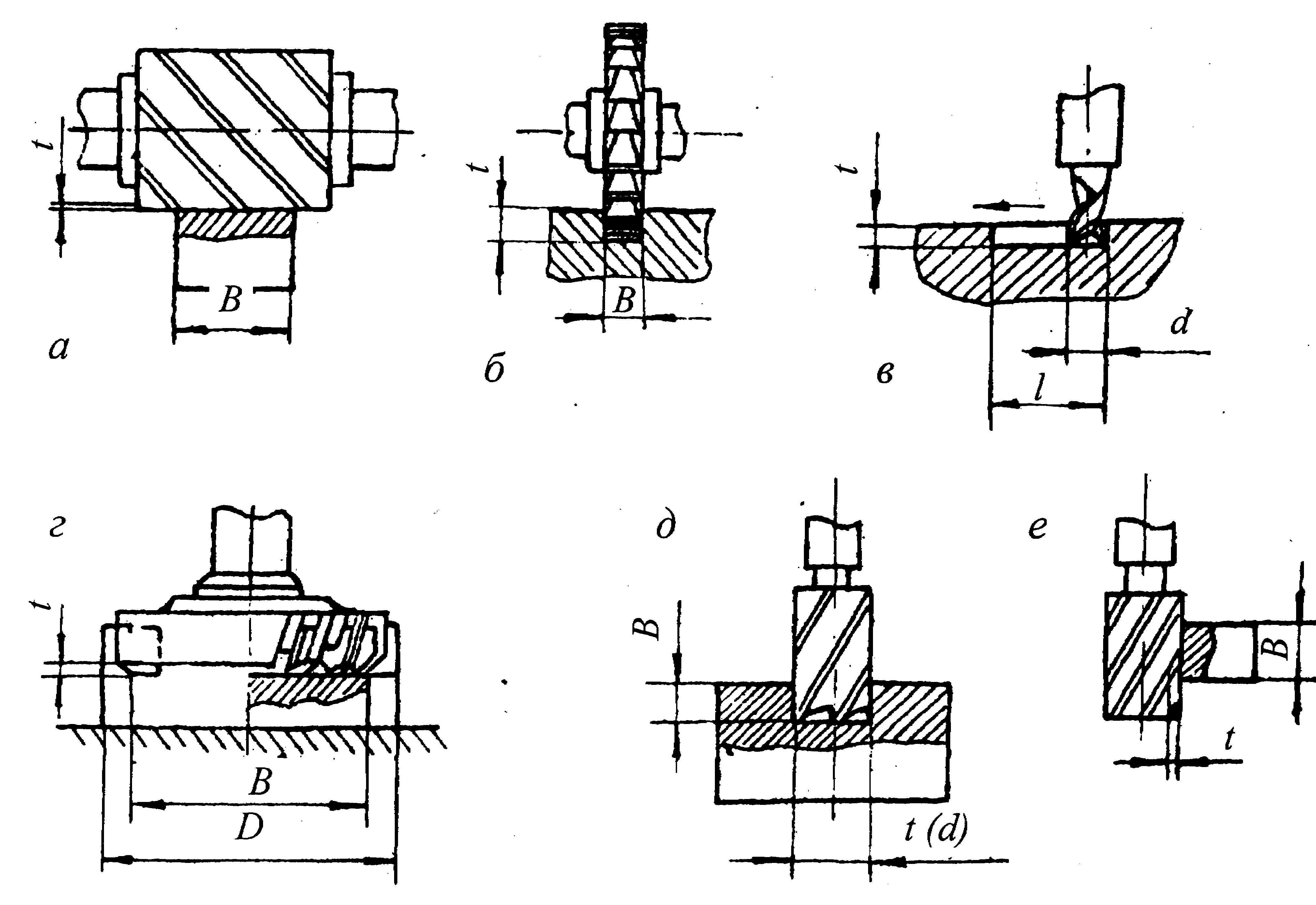

3. Определить режим резания при фрезеровании согласно рис. 8.3 (а–е) и табл. 8.3.

Рис. 8.3. Эскизы обработки

Таблица 8.3

Варианты заданий и исходные данные на фрезерную операцию

-

№

варианта

В, мм

l, мм

t, мм

d, мм

Модель станка

Вид

обработки

1, 11, 21

40, 50, 60

50, 100, 80

1, 2, 3

-

6Р82Г

а

2, 12, 22

5, 6, 8

100,150, 40

5, 10, 15

-

6Р82Г

б

3, 13, 23

-

25, 60, 75

3, 4, 5

5, 7, 12

6Р13

в

4, 14, 24

50, 100, 150

100, 150, 50

2, 1, 2

-

6Р13Ф01

г

5, 15, 25

5, 10, 15

40, 60, 80

6, 8, 10

6, 8, 10

6Р12

д

6, 16, 26

25, 30, 40

50, 75, 100

1, 2, 1

-

6Р12

е

7, 17, 27

80, 70, 50

100, 120, 150

2, 4, 5

-

6Р82Г

а

8, 18, 28

100, 50, 70

50, 75, 100

3, 2, 4

-

6Р13РФ3

г

9, 19, 29

-

40, 60, 80

4, 4, 5

6, 8, 10

6Р13

в

10, 20, 30

10, 12, 14

50, 100, 75

15, 5, 10

-

6Р82Г

б

4. Варианты заданий на проектирование протяжки и назначение режима резания при протягивании согласно рис. 8.4, 8.5 и табл. 8.4– –8.6.

Рис. 8.4. Эскиз детали

Рис. 8.5. Эскиз детали

Таблица 8.4

Материал изделия, обрабатываемого протяжками

-

№

варианта

Материал

в, МН/м2

, %

1

Сталь 30XГТА

735

24

2

Сплав Д16Т

461

17

3

Сталь 12ХНЗА

628

22

4

Сталь Х13

530

31

5

Сталь 18ХНВА

1196

13

6

Сталь Х12М

716

13

7

Латунь ЛТ90

265

35

8

Сталь 20

441

30

9

Чугун серый

HB 160

1

10

Латунь Л63

353

-

Таблица 8.5

Варианты заданий и исходные данные на протяжную операцию

-

№

варианта

D, мм

d, мм

L, мм

Модель станка

1

2

3

4

5

1

90

50Р9

70

7530М

2

80

42Н9

60

7530

3

70

35Н8

55

7520

4

65

30М7

50

7520

5

60

27Н8

45

7520

6

50

24К7

40

7510

7

40

18Р7

35

7510

8

35

16С7

30

7505

9

30

14Н9

30

7505

10

25

12Н7

25

7505

11

80

48Н9

70

7540

12

100

42М7

35

7530М

13

100

70Н11

70

7540

14

80

55Н7

100

7530М

15

90

60Н8

120

7540

16

80

50Р9

50

7530

17

55

40Н8

60

7520

18

35

22Р7

35

7505

Окончание табл. 8.5

-

1

2

3

4

5

19

50

32Н9

60

7510

20

30

20Н7

30

7505

Таблица 8.6

Варианты заданий и исходные данные на протяжную операцию

-

№ вар.

d, мм

D, мм

b, мм

L, мм

t1+0,1, мм

r, мм

Модель станка

1

18Н7

30

5D10

25

1,9

0,2

7505

2

20Н9

40

6Р9

30

2,6

0,3

7505

3

26Н9

45

8Р9

35

3,1

0,3

7510

4

З0Н7

50

8D10

45

2,6

0,3

7510

5

35Н7

52

10Р9

50

3,6

0,3

7510

6

40Н9

60

12D10

65

3,6

0,3

7520

7

42Н7

65

12Р9

70

2,9

0,3

7510

8

50Н7

70

16D10

75

5,l

0,5

7530

9

56Н8

80

18P9

80

5,6

0,5

7510

10

60H8

90

18D10

85

4,0

0,5

7510

11

8Н7

20

2Р9

10

0,9

0,2

7505

12

10Н9

25

3D10

15

1,5

0,3

7505

13

13Н7

30

3Р9

20

1,6

0,4

7505

14

16Н9

35

4Р9

25

1,7

0,5

7510

15

22Н7

40

6Р9

30

2,1

0,5

7520

16

27Н9

45

6D10

35

2,4

0,8

7520

17

32Н7

50

8Р9

40

2,8

0,8

7520

18

70Н9

100

16D10

50

5,0

1,5

7530

19

80Н7

120

18Р9

80

5,5

1,5

7520

20

100Н9

150

24D10

80

7

2,0

7520

Обоснование схемы резания при протягивании и расчет протяжки производить согласно методическим указаниям учебного пособия [4] и прил. 8.