- •Назначение и расчет режимов резания при механической обработке

- •При механической обработке

- •Оглавление

- •Введение

- •1. Общая последовательность назначения режимов резания при механической обработке

- •2. Табличный метод расчета режима резания

- •2.1. Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента

- •2.2. Выбор глубины резания и числа проходов

- •2.3. Выбор подачи

- •2.4. Расчет скорости резания

- •2.5. Проверка выбранного режима резания по прочности механизма подачи станка и мощности станка

- •2.6. Расчет машинного времени

- •3.4. Расчет стойкости инструмента

- •3.5. Расчет скорости резания

- •3.6. Расчет подачи, при которой полностью используются режущие свойства инструмента и мощность станка

- •4.5. Расчет крутящего момента и осевой силы

- •4.6. Расчет мощности резания

- •4.7. Расчет мощности электродвигателя станка

- •4.8. Расчет машинного времени

- •5.6. Расчет силы резания и крутящего момента

- •5.7. Расчет эффективной мощности резания

- •5.8. Расчет мощности электродвигателя станка

- •5.9. Расчет машинного времени

- •6. Расчет режима резания при протягивании

- •7. Расчет режима резания на эвм

- •7.1. К расчету режимов резания при фрезеровании

- •7.2. К расчету режимов резания при сверлении

- •7.3. К расчету режимов резания при точении

- •8. Задания и порядок выполнения

- •8.1. Варианты и исходные данные на операции

- •Список литературы

- •Типы заточки спиральных сверл

- •Марки сталей для изготовления протяжек

- •Некоторые сведения об эксплуатационных возможностях протяжных станков. Отечественные станки

- •Размеры стружечных канавок протяжек, мм

- •Передние углы режущих зубцов протяжек

- •Количество калибрующих зубцов

- •Продолжение табл. П. 9.2

- •П родолжение табл. П. 9.2

- •Окончание табл. П. 9.2

- •Рекомендуемые сотс для обработки резанием коррозионностойких сталей

- •Рекомендуемые сотс для обработки резанием жаропрочных сталей и сплавов

- •Окончание табл. П. 9.4

- •Т аблица п. 9.5 Рекомендуемые сотс для обработки резанием высокопрочных сталей

- •Рекомендуемые сотс для обработки резанием титановых сплавов

- •Результаты оценки основных эксплуатационных свойств некоторых масляных сож при их применении на машиностроительных заводах

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •Продолжение табл. П. 9.7

- •При механической обработке

7.1. К расчету режимов резания при фрезеровании

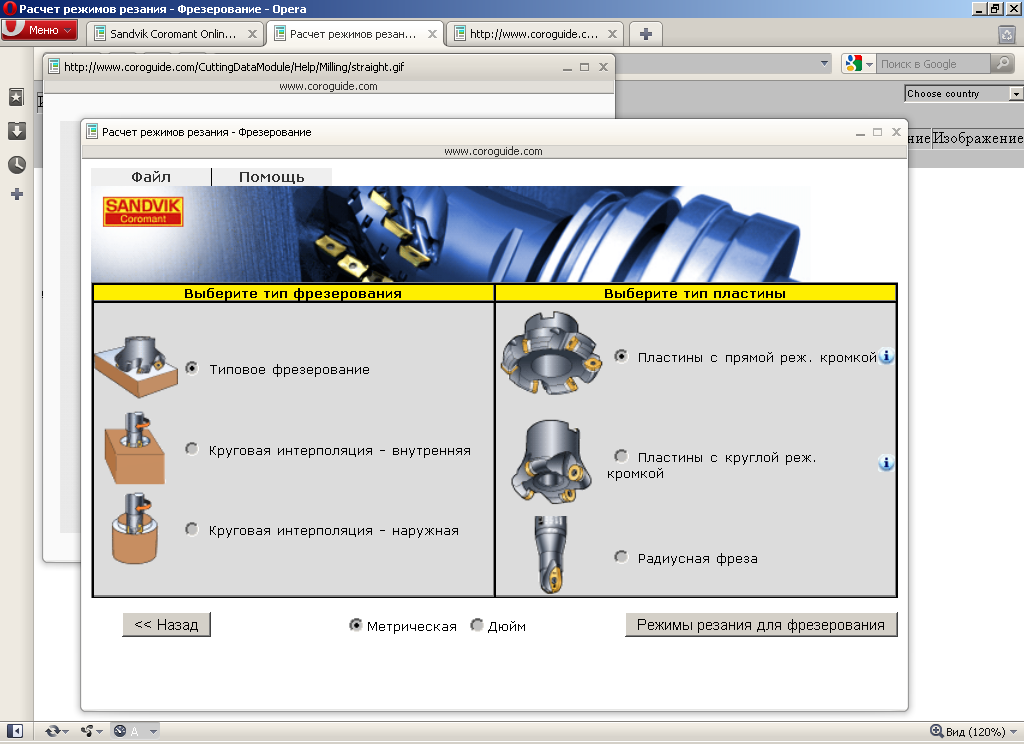

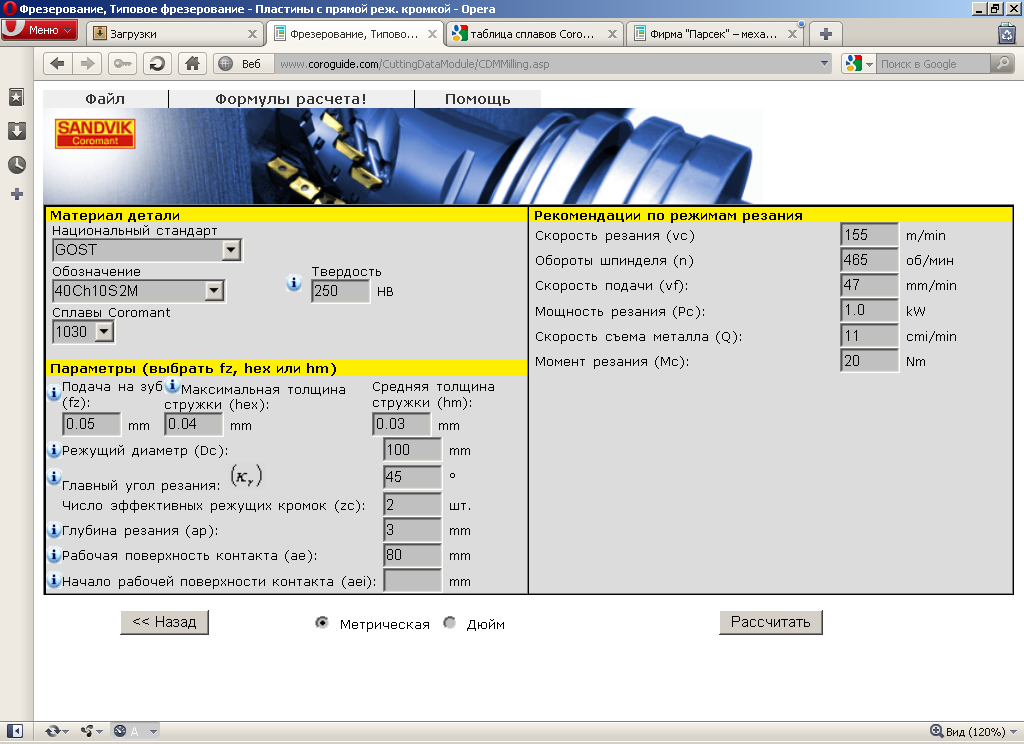

Рассмотрим расчет параметров режимов фрезерования. Во втором открывающемся окне (рис. 7.2) можно выбрать систему мер для проведения расчетов: английскую (дюйм, фунт и др.) либо метрическую, т.е. систему СИ (метр, килограмм). Далее следует выбрать тип фрезерования и тип фрезы (рис. 7.3–7.4).

Рис. 7.2. Выбор типа фрезерования и типа пластины

В следующем окне (рис. 7.5) выбирается национальный стандарт, например:

AFNOR, NF, UTE, NF EN – национальные стандарты Франции;

BS (PD, DD, CR, EN, IP, TA, SP, PL, A-Z) – национальные стандарты Великобритании;

DIN (VDE, VDI, ETS, ISO, LMBG, TRGS, TRD) – национальные стандарты Германии;

OENORM (EN, A-Z) – национальные стандарты Австрии;

JIS – национальные стандарты Японии;

ГОСТ, ГОСТ Р – национальные стандарты Российской Федерации;

Стандарты США – Американское общество по сварке (AWS), Американский институт нефти (API), Американский национальный институт стандартизации (ANSI), Американское общество инженеров-механиков (ASME), Американское общество по испытанию материалов (ASTM), Альянс отраслей электронной промышленности (EIA), Институт инженеров по электротехнике и электронике (IEEE), Сообщество Автомобильных Инженеров (SAE), Лаборатория по технике безопасности США (UL), Национальная Ассоциация производителей электроэнергии (NEMA), Национальная Ассоциация Пожарной Безопасности (NFPA).

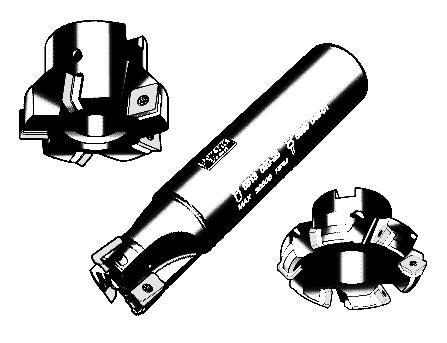

Рис. 7.3. Фреза с прямой режущей кромкой

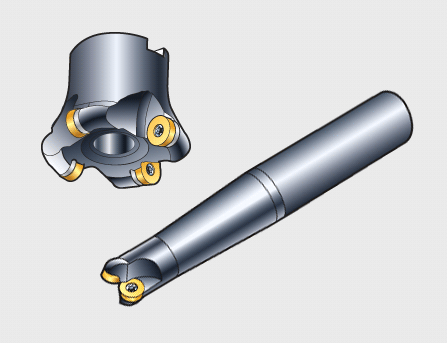

Рис. 7.4. Фреза с круглой режущей кромкой

Рис. 7.5. Расчетные параметры фрезерования

Далее следует выбрать материал фрезы (табл. 7.1, табл. П.1.2–П.1.4) для жаропрочной высоколегированной стали 40Х10С2М, при этом будет автоматически подобрана его твердость 250 HB (табл. 7.5). Обрабатываемый материал выбирается согласно маркировке компании Coromant (рис. 7.25). В разделе параметры резания требуется задать значение подачи на зуб sz (рис. 7.6, табл. П.5.18– –5.21) или максимальной толщины стружки amax (рис. 7.7) или значение средней толщины стружки aср; задать диаметр фрезы D (рис. 7.8, табл. П.5.1–5.17), главный угол (рис. 7.9), число эффективных режущих кромок z , глубину резания t (рис. 7.10), рабочую поверхность контакта B (рис. 7.11) и её начальную величину (если не указана, то принимается нулем). После нажатия кнопки «Рассчитать» производится расчет рекомендуемой скорости резания, числа оборотов шпинделя, скорости подачи, мощности резания, скорости съема металла и момента резания (рис. 7.5).

|

|

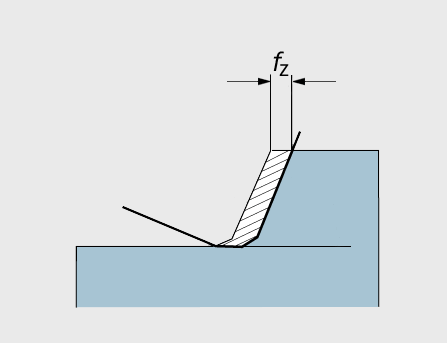

Рис. 7.6. Подача на зуб fz (sz ) |

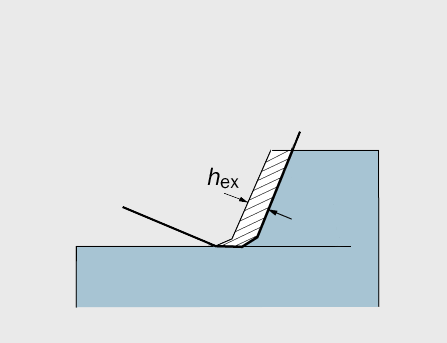

Рис. 7.7. Максимальная толщина стружки hex (amax) |

|

|

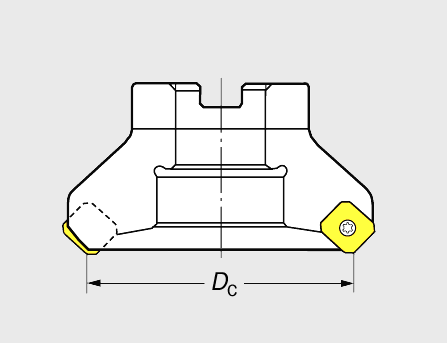

Рис. 7.8. Диаметр фрезы DС (D ) |

Рис.7.9. Главный угол в плане кr() |

|

|

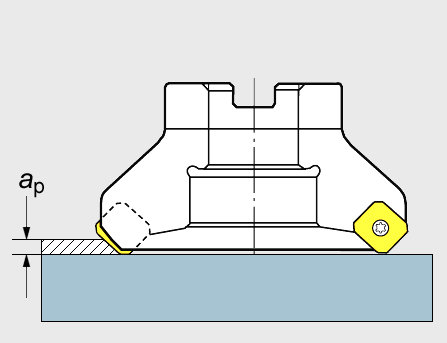

Рис. 7.10. Глубина резания аp (t) |

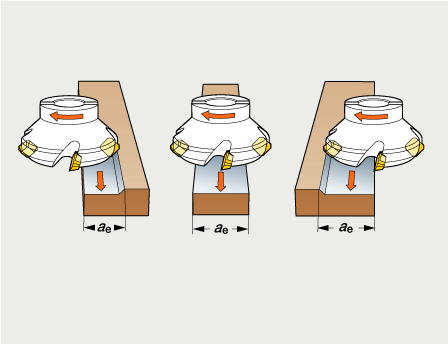

Рис. 7.11. Рабочая поверхность контакта ае (B) |

Таблица 7.1

Инструментальные материалы для фрезерования

Марка сплава |

Область применения в ISO |

Режущий материал |

Структура твердого сплава |

Состав покрытия |

Толщина покрытия |

||||||

P |

M |

K |

N |

S |

H |

||||||

Сменные пластины |

|||||||||||

GC1010 |

Р10 |

- |

K10 |

- |

- |

H10 |

HC |

|

PVD |

(Ti,Al)N |

|

GC1020 |

- |

- |

K20 |

- |

- |

- |

HC |

|

PVD |

(Ti,Al)N |

|

GC1025 |

PIO |

M15 |

- |

N15 |

S15 |

H15 |

HC |

|

PVD |

Ti(C,N)+TiN |

|

GC1030 |

P30 |

M15 |

- |

N15 |

S15 |

H10 |

HC |

|

PVD |

(Ti,Al)N+TiN |

|

GC2030 |

P25 |

M25 |

- |

- |

S25 |

- |

HC |

|

PVD |

(Ti,Al)N+TtN |

|

GC2040 |

P40 |

М30 |

- |

- |

S30 |

- |

HC |

|

CVD |

MT-Ti(C,N)+Al203+TiN |

|

GC3040 |

P20 |

- |

К30 |

- |

- |

H25 |

HC |

|

CVD |

MT-Ti(C,N)+AI203 |

|

GC3220 |

- |

- |

K20 |

- |

- |

- |

HC |

|

CVD |

MT-Ti(C,N)+AI203+TiN |

|

GC4220 |

P15 |

- |

K25 |

- |

- |

H25 |

HC |

|

CVD |

MT-Ti(C,N)+ Al203+TiN |

|

GC4230 |

P25 |

M15 |

K30 |

- |

- |

- |

HC |

|

CVD |

MT-Ti(C,N)+ Al203+TiN |

|

GC4240 |

P40 |

M40 |

K35 |

- |

- |

- |

HC |

|

CVD |

MT-Ti(C,N)+ Al203+TiN |

|

K15W |

- |

- |

K15 |

- |

- |

- |

HC |

|

CVD |

MT-Ti(C,N)+ Al203+TiN |

|

О кончание

табл. 7.1

кончание

табл. 7.1

Марка сплава |

Область применения в ISO |

Режущий материал |

Структура твердого сплава |

Состав покрытия |

Толщина покрытия |

||||||

K20D |

- |

- |

K20 |

- |

- |

- |

HC |

|

CVD |

MT-Ti(C,N)+ Al203 |

|

K20W |

- |

- |

K25 |

- |

- |

- |

HC |

|

CVD |

MT-Ti(C,N)+ Al203+TiN |

|

Н13А |

- |

- |

K25 |

N15 |

S20 |

- |

HW |

|

- |

- |

- |

Н10 |

- |

- |

- |

N10 |

- |

- |

HW |

|

- |

- |

- |

H10F |

- |

- |

- |

N20 |

S30 |

- |

HW |

|

- |

- |

- |

СТ530 |

P20 |

M20 |

- |

N15 |

- |

H15 |

HT |

- |

- |

- |

- |

СВ50 |

- |

- |

K05 |

- |

- |

H05 |

BN |

- |

- |

- |

- |

СС6190 |

- |

- |

K10 |

- |

- |

- |

CN |

- |

- |

- |

- |

СD10 |

- |

- |

- |

N05 |

- |

- |

DP |

- |

- |

- |

- |

Цельные концевые фрезы |

|||||||||||

GC1610 |

- |

- |

- |

- |

- |

н |

НС |

|

PVD |

(Ti,Al)N |

|

GC1620 |

р |

м |

к |

- |

S |

н |

НС |

|

PVD |

(Ti,Al)N |

|

GC1630 |

р |

м |

к |

- |

S |

- |

НС |

|

PVD |

(Ti,Al)N |

|

GC1640 |

р |

м |

к |

- |

S |

- |

НС |

|

PVD |

(Ti,Al)N |

|

H10F |

- |

- |

- |

N |

- |

- |

HW |

|

- |

- |

- |