- •Глава 4. Электрофизические и электрохимические методы размерной обработки материалов

- •4.1. Общие сведения

- •4.2. Электроконтактная обработка

- •4.1. Сравнение методов электрообработки по расходу энергии

- •4.3. Анодно-механическая обработка

- •4.4. Электрохимическая размерная обработка

- •4.5. Электроэрозионная обработка металлов

- •4.2. Зависимость состояния поверхности от режимов обработки |

- •4.6. Ультразвуковая размерная обработка

- •4.7. Лучевые методы размерной обработки

- •4.8. Плазменная размерная обработка и сварка материалов

4.4. Электрохимическая размерная обработка

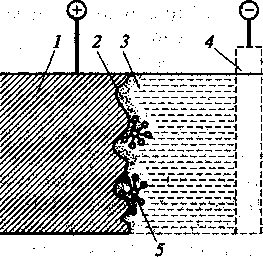

В основе электрохимической размерной обработки (ЭХРО) лежит процесс анодного растворения проводящих материалов — электрополирование (рис. 4.5), заключающийся в растворении металла анода 1 под действием тока в среде электролита 3 благодаря переходу в раствор образующихся на поверхности анода солей 2 (4 — катодная пластина, 5 — газы). Таким образом, этот процесс можно рассматривать как процесс, обратный гальваническому осаждению.

Рис. 4.5. Процесс анодного растворения: 1 — анод-заготовка; 2 — продукты растворения; 3 — электролит; 4— катодная пластина; 5— газы, образующиеся поляризацией анода

Процесс анодного растворения, протекающий на поверхности анода-заготовки, в основном проходит (см. рис. 4.5) на микровыступах вследствие более высокой плотности тока на вершинах микровыступов и заполнения впадин непроводящими продуктами растворения. Образующиеся при поляризации анода газы способствуют разрушению пленки также главным образом на микровыступах. В результате избирательного растворения, т.е. большей скорости растворения выступов, нежели впадин, происходит сглаживание поверхности, снижается ее шероховатость (в полтора-два раза по сравнению с исходной, которая должна быть не ниже Rz =10... 20 мкм), появляется металлический блеск, изменяются те электрофизические характеристики заготовки, которые зависят от наличия микротрещин, удаляемых при анодном растворении.

Возможности метода заключаются в следующем. Применение метода ЭХРО, как показывает практика, приводит к улучшению физических и механических характеристик деталей, например, у ряда никелевых сплавов происходит улучшение электрических и магнитных свойств, повышается коррозионная стойкость. Появляется возможность обрабатывать тончайшие пленки (до 1,5... 2 мкм) для ленточных и конденсаторных микрофонов и пр.

Важной особенностью электрополированных поверхностей является то, что они не имеют деформированного и разрушенного слоя, наклепа и термических изменений. Однако при неудачно выбранных режимах могут растравливаться границы зерен. Вследствие этого, например, у жаропрочных материалов понижаются характеристики длительной прочности. Таким образом, электрополирование целесообразно применять, когда наряду со снижением шероховатости необходимо убрать дефекты предшествующей обработки (наклеп, прижоги, микротрещины) или довести размер заготовки до требуемого.

Статические механические характеристики (кратковременная прочность и пластичность) после электрополирования не меняются. Однако усталостная прочность повышается за счет удаления с поверхности концентраторов напряжения.

Существенно уменьшается величина коэффициента трения (в 2…2,5 раза) за счет изменения микрорельефа поверхности (даже при обработке только одной из трущихся поверхностей). Это связано с уменьшением высоты микронеровностей и соответственным увеличением контактной площади.

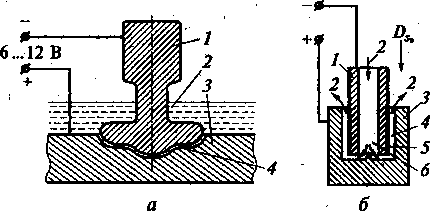

Сущность метода ЭХРО состоит в проведении обработки при прокачивании электролита в щель, образованную электродами - так называемый межэлектродный промежуток. Этот процесс можно осуществлять как в электролитической ванне (рис. 4.6, д), так и в закрытой камере (рис. 4.6, б). При электрохимической обработке непрерывно подводимая в межэлектродный промежуток струя 2 свежего электролита растворяет образующиеся на аноде соли и удаляет

Рис. 4.6. Схема электрохимической обработки: а — в электролитической ванне; б — в закрытой камере; 1 — электрод-инструмент; 2 — электролит; 3 — анод-заготовка; 4 — межэлектродный промежуток; 5 - изоляция инструмента; 6 — отверстие для прокачивания электролита; Dsв — движение вертикальной подачи

их из зоны обработки. Чтобы удаление металла с анод- заготовки 3 осуществлялось ориентированно, участки заготовки, не нуждающиеся в обработке, изолируют, а электроду-инструменту 1 придают форму, зеркально отображающую получаемую поверхность. Для ЭХРО применяют нейтральные электролиты, с которыми металл детали или не реагирует, или реагирует слабо По сравнению с растворами сильных минеральных кислот применяемые для размерной обработки нейтральные электролиты и обладают меньшей электропроводимостью, но зато не оказывают разрушающего действия на оборудование и практически безвредны для рабочих.

Наиболее широко применяют электролиты, состоящие из растворов солей натрия NaCl, NaN03 и Na2S04, нейтральность которых достигается добавлением в электролит слабого раствора сояной кислоты.

Снятие металла интенсивнее всего происходит на периферии менее интенсивно в центре, поэтому плоская поверхность не может быть получена плоским электродом.

Точность обработки и шероховатость поверхности зависят точности исполнения оборудования, инструмента, приспособлений, колебаний режима, неоднородности материала и т.д. В дополнение к перечисленным факторам следует отнести факторы имеющие отношение непосредственно к данному процессу, а именно постоянство плотности тока по всей обрабатываемой поверхности в течение машинного времени обработки, постоянство межэлектродного промежутка А0, обеспечиваемого соответствующей скоростью подачи, равномерность распределения и циркуляции электролита по обрабатываемой поверхности и в межэлектродном промежутке.

В результате процессов, происходящих при электрохимической обработке, обычно выпадает осадок, поэтому необходимо не только поддерживать требуемую концентрацию и чистоту электролита, но и удалять нерастворимые продукты процесса. Многими моделями станков управляют системы ЧПУ. В процессе обработки система ЧПУ задает и контролирует величины напряжения и тока, постоянство рабочего зазора, скорость подачи электрода-инструмента, скорость потока и концентрацию электролита. Соблюдение этих параметров режима обеспечивает высокую точность и производительность обработки заготовок. На модернизированных электрохимических или электроэрозионных станках осуществляют комбинированную обработку заготовок электроэрозионно-химическим способом. Этот процесс обработки, основанный на сочетании анодного растворения и эрозионного разрушения металла, более производителен, чем электрохимический, но уступает по точности и шероховатости обработанной поверхности. Скорость обработки до 50 мм/мин; точность 0,2... 0,4мм; шероховатость Ra= 10...20 мкм.

Применяемые для размерной электрохимической обработки источники тока (машинные генераторы, выпрямители и т.д.) должны иметь напряжение 10...20 В и обеспечивать плотность тока 0,6... 1 МА/м2, в зависимости от которых подбирают мощность источников.

Инструмент для такой обработки изготавливают из сплавов свинца с сурьмой, из меди, латуни, олова, чугуна, нержавеющей стали, меднографитовых композиций и т.д.

Изоляцию катода в тех местах, где не должна проходить обработка, осуществляют эбонитом, капроном, пластмассами, плексигласом и т.д.

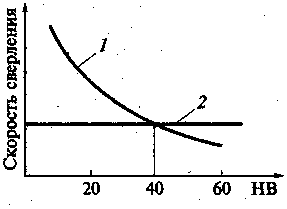

Рис.

4.7. Сравнение методов механической

обработки и электрохимической

обработки: 1

—

механический способ; 2

—

электрохимический

способ

тивен при обработке материалов с твердостью выше НВ 40 (рис. 4.7). Это позволяет обрабатывать высокопрочные сплавы, карбидные материалы и т.д. При электрохимической обработке можно обеспечить точность линейных размеров до ± 0,025 мм и шероховатость поверхности Ra= 0,16... 0,32 мкм. При этой обработке практически отсутствует давление инструмента на заготовку и не выделяется теплота, поэтому можно обрабатывать тонкостенные заготовки, не опасаясь коробления, и получать поверхности, свободные от трещин и штрихов обработки.