§ 3. Накатывание резьбы

Накатывание резьбы основано на использовании пластических свойств металлов, формирование резьбы происходит за счет перераспределения элементарных объемов заготовки, причем ее исходный объем остается приближенно постоянным.

Под влиянием пластической деформации при накатывании резьбы изменяются физико-механические свойства поверхностного слоя; образуется наклеп, повышающий твердость и прочность; создаются остаточные сжимающие напряжения; видоизменяется форма и ориентация кристаллов. Образующийся при накатывании наклеп поверхностного слоя, напряжения сжатия способствуют повышению циклической прочности резьбовых соединений. Процесс накатывания резьбы по сравнению с обработкой резанием более производителен. Накатывание резьбы можно осуществлять на углеродистых, легированных, нержавеющих сталях, на медных, алюминиевых, титановых сплавах, если их относительное удлинение не меньше 12%, а твердость HRC < 35. В отдельных случаях можно накатывать резьбу при меньшей пластичности и сжатия способствуют повышению циклической прочности резьбовых соединений. По сравненииию с резанием процесс более производителен. Нактывание можно выполнять на углеродистых, легированных, нержавеющих сталях, медных алюминиевых, титановых сплавах, если их относительное удлинение не меньше 12%, а твёрдость HRC <35. В отдельны случаях можно накатывать резьбу при меньшей пластичности и большой твердости металла (относительное удлинение не меньше 8%, а твердость — до 40 HRC), но стойкость резьбонакатного инструмента при этом резко снижается.

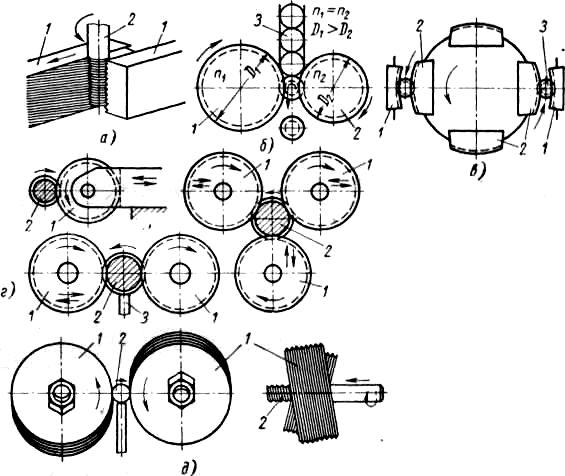

В настоящее время используют три способа накатывания резьбы: а) с тангенциальной подачей инструмента на накатываемую заготовку; б) с радиальной подачей инструмента на накатываемую заготовку; в) с продольным перемещением заготовки или инструмента. При тангенциальной подаче в качестве инструмента используют плоские плашки (рис. 7.79, а), два ролика разных диаметров (рис. 7.79, б), вращающиеся плашки (ролик) и неподвижный сектор (или секторы) (рис. 7.79, в).

При радиальной подаче в качестве инструмента применяют один, два или три ролика равного диаметра (рис. 7.79, г). При продольном перемещении, основанном на принципе самозатягивания заготовки или инструмента в процессе накатывания (рис. 7.79, д), в качестве инструмента используются ролики, установленные на специальных станках или в резьбонакатных головках, которые используют на универсальных металлорежущих станках.

Накатывание плоскими плашками. Применяют для получения резьбы 9-го (реже 6-го) квалитета точности диаметром 1,0— 27,0 мм (на ряде заводов накатывались резьбы диаметром менее 1,0 мм) на болтах, винтах и шурупах. Плоские плашки работают в комплекте из двух штук: одна плашка неподвижна, а другая вместе с ползуном станка совершает поступательно-возвратное движение. Направление угла подъема резьбы на плашках противоположно направлению накатываемой резьбы. В направлении оси накатываемой детали резьбовые профили плашек должны быть сдвинуты, считая от установочной поверхности, на 0,5S (где S — шаг резьбы) с допустимым отклонением ±'0,02 мм. Рабочая сторона неподвижной плашки имеет заборную, калибрующую и сбрасывающую части. Рабочая сторона подвижной плашки прямолинейна. Подвижная плашка длиннее неподвижной, что необходимо для исключения затягивания накатываемой детали при обратном ходе подвижной плашки. Размеры накатных плашек для метрической резьбы и основные элементы профиля этих плашек регламентированы ГОСТом 2248—60.

Рис. 7.79. Способы накатывания резьбы: а — плоскими плашками (1 — плоские плашки; 2—заготовка); б—двумя роликами разных диаметров (1, 2 — ролики; 3 — заготовки); в — вращающейся плашкой (роликом) и неподвижным сектором (1 —неподвижные секторы; 2—вращающиеся секторы; 3 — заготовка); г — роликами с радиальной подачей (1— ролики; 2 — заготовки; 3 — стойка); д — роликами с продольной подачей (1 — ролики; 2 — заготовка)

Накатные плашки изготовляют из стали марок Х12У; Х12Ф1; Х12ТФ; Х6ВФ; 9ХС. Твердость плашек после термической обработки составляет 58—62 HRC. Усилие накатывания резьбы плоскими плашками рассчитывается по формулам. Радиальная составляющая PR (нормальная к профилю резьбы)

![]()

где 1Р — длина накатываемой резьбы в мм; te — глубина резьбы в мм; S — шаг резьбы в мм; ε — угол профиля резьбы в град; ω— угол подъема винтовой поверхности резьбы в град; r — радиус заготовки; НВ — твердость заготовки.

Тангенциальная составляющая усилия накатывания Pt (по образующей профиля) равна Pt = (0,15 — 0,18) PR.

Скорость накатывания резьбы зависит от механических свойств материала детали. Средняя скорость vcp рассчитывается по формуле

![]()

а число оборотов заготовки в минуту п1 по формуле

![]()

где I — путь ползуна;

п — число двойных ходов;

dcp — средний диаметр накатываемой резьбы в мм; LH.n — длина неподвижной плашки в мм.

Шероховатость поверхности резьбы накатанной плашки зависит от исходного состояния и размеров заготовки, качества плашек и соответствует Ra=1,25…0,16 мкм.

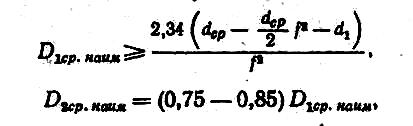

Накатывание двумя роликами с разными диаметрами (рис. 7.79, б) используется для резьб диаметром 1—10 мм. Он особенно удобен для накатывания деталей без головок с резьбой по всей длине. Оси роликов, имеющих винтовую нарезку, параллельны оси накатываемой заготовки и вращаются в одном направлении, но с различными скоростями. Расстояние между осями роликов L за весь период накатки остается постоянным и определяется по формуле

![]()

где D1ср и D2ср -средние диаметры ведущего и ведомого роликов;

dср -средний диаметр накатываемой резьбы;

ΔL1 -поправка, учитывающая жесткость станка, упругое восстановление среднего диаметра резьбы, допуск на средний диаметр резьбы и др., определяется экспериментально.

больше

угла захвата заготовки роликом. Эти

соотношения имеют следующие значения:

D2ср. наим -диаметр меньшего (ведомого) ролика;

d1 - внутренний диаметр накатываемой резьбы;

dср -средний диаметр накатываемой резьбы;

f -коэффициент трения между роликами и заготовкой, f =0,1.

Точность резьбы, накатанной двумя роликами разного диаметра, соответствует по всем параметрам 6-му квалитету точности, шероховатость поверхности профиля резьбы — Ra =2,5…0,32 мкм.

Накатывание вращающимся роликом и неподвижным сектором (рис. 7.79, в). Заготовка поступает в зазор между вращающимся роликом и неподвижным сектором, в процессе накатывания резьбы совершая планетарное движение с одновременным вращением относительно собственной оси и оси ролика с незначительным скольжением, получает отпечаток резьбы инструмента. Резьба на ролике и секторе многозаходная с одинаковыми углами подъема. Для накатывания правой резьбы резьба на ролике левая, а на секторе правая; для накатывания левой резьбы резьба на ролике правая, а на секторе левая.

Накатывание резьбы вращающимся роликом и неподвижным сектором производят на специальных станках типа МНК-02 или на специальных приспособлениях, устанавливаемых на токарном станке.

Накатывание резьбы одним, двумя и тремя роликами. Накатывание резьбы одним и тремя роликами используется редко. Накатывание двумя роликами с осями, параллельными оси заготовки, применяют для резьбы диаметром от 0,3 до 120 мм на сплошных и полых заготовках. Ролики имеют одинаковый диаметр и вращаются в одну сторону. Между роликами на поддерживающем ноже расположена заготовка, которая свободно вращается и перемещается одним из роликов в радиальном направлении; движение радиальной подачи осуществляется одним роликом. Радиальные подачи при накатывании двумя роликами зависят от шага накатываемой резьбы и механических свойств металла детали. Скорость накатывания двумя роликами с радиальной подачей зависит от механических свойств материала накатываемой детали. Для латуни, алюминиевых сплавов, мягкой стали v = 80-100 м/мин, для стали средней твердости v = 40-60 м/мин, а для твердой стали и титановых сплавов v = 12-20 м/мин. Усилия для накатывания метрической резьбы рассчитывают по формулам

;

Pt

= 0,008

РR,

;

Pt

= 0,008

РR,

где РR — сила радиального давления в кГ;σТ — предел текучести металла в момент накатывания в кГ/мм2;Е — модуль упругости в кГ/мм2; DH — наружный диаметр ролика в мм; dx — внутренний диаметр резьбы в мм; а — ширина вершины и впадины резьбы в мм; dзаг — диаметр заготовки в мм; а — угол профиля резьбы в град; k — число накатываемых ниток; Pt — тангенциальная сила, создающая момент, вращающий заготовку вокруг оси, в кГ.

Размеры резьбонакатных роликов выбирают исходя из диаметра накатываемой резьбы и возможностей станка, т. е. наибольшего и наименьшего расстояния между осями шпинделей. Размеры роликов для накатки регламентированы ГОСТом 9539—60. Ролики изготовляют из стали марок Х12М, Х6ВФ.

Накатывание резьбы с продольным перемещением заготовки. В качестве инструмента для накатывания используют два ролика с кольцевой нарезкой. Расстояние между осями роликов сохраняется постоянным. Оси роликов перекрещиваются под углом, соответствующим углу подъема накатываемой резьбы по среднему диаметру. При каждом обороте вокруг своей оси заготовка перемещается в осевом направлении на величину шага резьбы. Одним и тем же комплектом роликов накатывается резьба данного шага на заготовках различных диаметров и различного направления. Диаметры накатных роликов не зависят от диаметра накатываемой резьбы. Ролики с кольцевой нарезкой имеют заборную и калибрующую части. Угол заборной части 3°. Так как ролики с кольцевой нарезкой устанавливаются относительно оси накатываемой детали под углом, размеры шага и угла профиля резьбы ролика должны быть скорректированы и рассчитаны по формулам

![]()

Накатывание резьбы с продольной подачей заготовки иногда осуществляется роликами с винтовой нарезкой. В этом случае перемещение заготовки основано на разнице углов подъема резьбы детали и роликов при условии, что оси их параллельны. Осевой шаг резьбы роликов равен шагу резьбы накатываемой детали, а угол подъема витков ролика — больше или меньше угла подъема резьбы детали.

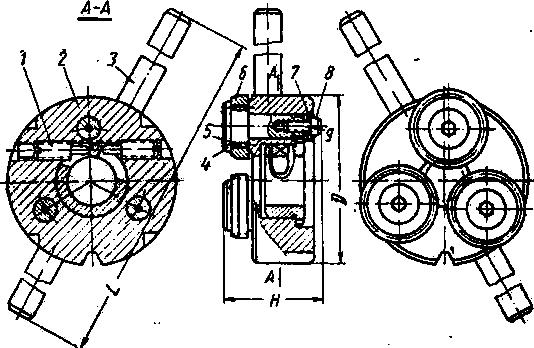

Рис. 7.80. Резьбонакатная головка: 1 — стопорные винты; 2—корпус; 3—рукоятки; 4 — оси с зубчатыми венцами; 5—игольчатые ролики; 6— резьбонакатные ролики; 7— шайбы; 8 — винты; 9 — центральная втулка с зубчатым венцом

а роликами с кольцевой нарезкой — станки типа РН-10К. В приборостроении чаще используют для этой цели резьбонакатные головки. Резьбонакатные головки по способу работы на станке бывают вращающиеся и неподвижные, а по циклу работы реверсивные и нереверсивные (раскрывающиеся и нераскрывающиеся).

Нераскрывающаяся головка показана на рис. 7.80. Головка устанавливается в державку станка. Раскрывающиеся головки выполняют на базе винторезных головок.

Существует большое число разнообразных формул для расчета диаметра заготовки. В основу всех формул положено условие равенства объемов материала до и после накатывания. Наиболее точные результаты дает формула, предложенная М. И. Писаревским:

![]()

для резьб по ГОСТу 9150—59 формула имеет вид

угол при вершине резьбы;

шаг резьбы.

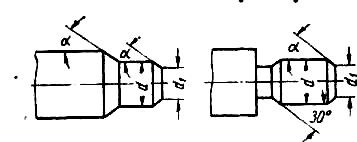

Формула пригодна для всех случаев накатывания резьбы за исключением накатывания с продольной подачей, где имеет место увеличение длины заготовки в процессе накатывания. Диаметр заготовки в этом случае устанавливается опытным путем. В тех случаях, когда резьба накатывается головками, форму заготовки следует выполнять так, как показано на рис. 7.81

.

Рис.

7.81. Форма заготовки при накатывании

резьбы

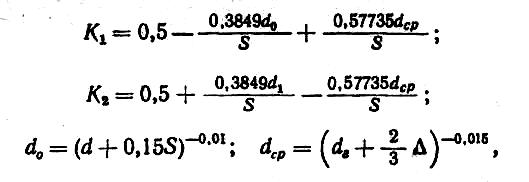

Накатывание внутренних резьб. Получение внутренних резьб методом пластического деформирования может быть рекомендовано главным образом для деталей из цветных металлов и сплавов, а также черных металлов и сплавов при условии, диаметр резьбы находится в пределах от М3х0,5 до М10x 1,5 при длине до 3d (при алюминии до 6d). В качестве инструмента накатывания резьбы применяют раскатники из стали марки Р18, Х12М, Х12Ф1 или твердого сплава. Раскатник по форме напоминает метчик (без канавок) и состоит из заборного конуса, калибрующей части и хвостовика. Заборная часть выполнена в конической резьбы с полным профилем, калибрующая часть т длину от 8 до 20 витков (чем меньше шаг резьбы, тем больше витков). В поперечном сечении рабочая часть имеет трехгранную форму (огранку). В качестве кривой для затылования профиля поперечного сечения раскатников принята архимедова спирль. С целью снижения величины крутящего момента раскатники с диаметром свыше 5 мм следует снабжать смазочными канавками на всей длине рабочей части на нерабочих участках профиля. Число канавок соответствует числу граней.

![]()

диаметр накатываемой резьбы в мм;

шаг резьбы в мм;

средний диаметр резьбы раскатника в мм;

средний диаметр накатываемой резьбы в мм;

допуск на средний диаметр накатываемой резьбы в мм;

внутренний диаметр накатываемой резьбы в мм.

Опыты по накатыванию внутренних резьб, приведенные

О.С. Андреичиковым показывают, что прочность резьбы на срез выше, чем у резьбы, полученной метчиками, стойкость раскатников в 6—50 раз выше стойкости метчиков.

В заключение следует указать, что для накатывания внутренней резьбы не требуется специального оборудования и оснастки.