Глава XII. Резьбонарезание

§ 1. Нарезание наружных резьб

Нарезание наружных резьб производится резцами, гребенками, круглыми плашками, резьбонарезными головками, фрезами, резцовыми головками («вихревой метод»), шлифовальными кругами на токарных, револьверных, болторезных, резьбонарезных, резьбошлифовальных станках и токарных автоматах.

Внутренние резьбы нарезают резцами, гребенками, метчиками, резьбонарезными головками, фрезами на токарных, револьверных, сверлильных, гайконарезных, фрезерных станках.

Резьбовые резцы и гребенки применяют при нарезании точных наружных резьб, а также в индивидуальном производстве при отсутствии другого (более производительного) резьбонарезного инструмента.

Согласование подачи резца и вращение детали при нарезании резьбы на токарно-винторезных станках осуществляется жесткой кинематической связью вращения шпинделя с обрабатываемой деталью и ходового винта, служащего для подачи суппорта с резцом в продольном направлении (рис. 7.69).

Необходимая величина перемещения резца за каждый оборот шпинделя устанавливается при помощи коробки подач станка и набора сменных зубчатых колес.

Резьбовой резец должен быть заточен в соответствии с данным профилем нарезаемой резьбы. Установка его производится по шаблону (рис. 7.70, а).

Передний угол резца должен быть равен нулю, а передняя поверхность его устанавливается в плоскости, проходящей через ось детали. Биссектриса угла профиля резца должна быть перпендикулярна оси нарезаемого винта.

Точность шага нарезаемой резьбы зависит в основном от точности шага ходового винта станка.

Нарезание резьбы резцами выполняется за несколько проходов, при этом для осуществления серии проходов применяют две схемы врезания: в радиальном (рис. 7.70, б) и продольном (рис. 250, виг) направлениях.

При нарезании в радиальном направлении в резании участвуют одновременно правая и левая режущие кромки и вершина резца. Это затрудняет процесс стружкообразования, требует значительных усилий при резании, вызывая интенсивный износ вершины резца.

При врезании вдоль одной из сторон профиля резание осуществляется только одной гранью и вершиной резца, что создает более благоприятные условия процесса, но в этом случае понижается точность профиля. Вторая схема подачи на глубину применяется для черновых проходов или для нарезания резьбы с грубой поверхностью. Метрическую резьбу крупного шага чаще нарезают по комбинированной схеме. Гребенки — более производительный резьбовой инструмент, чем резцы. При нарезании

Рис.

7.69. Схема нарезания резьбы резцом на

токарно-винторезном станке:1—заготовка;

2—

резьбовой

резец; 3

—

поперечный суппорт; 4

—

ходовой винт; 5

— ходовой

валик; в

—

продольный суппорт; 7 — направляющие

станины станка; 8

—гитара

зубчатых колес; 9

—

шпиндель

а)

Рис. 7.70. Схема установки резьбового резца и способы врезания резца при нарезании резьбы (t — глубина резания)

резьбы. Такая гребенка будет более точная, но менее производительная, так как число режущих лезвий на той же длине заборной части будет меньше.

Нарезание точной резьбы с использованием коррекционной линейки. При нарезании точных (отсчетных) резьб на токарно-винторезном станке на точность шага резьбы влияют точность шага ходового винта, а также точность изготовления и сборки зубчатых колес винторезной цепи. Для компенсации погрешности шага применяют специальную коррекционную линейку (рис. 7.71), профиль которой строится по результатам проверки точности перемещения суппорта относительно вращающейся заготовки.

Нарезание многозаходной резьбы требует точного углового деления обрабатываемой детали при переходе от одной нитки нарезаемой резьбы к другой. Деление на заходы может осуществляться одним из следующих способов:

Рис.

7.71. Схема нарезания резьбы на

токарновинторезном

станке с применением коррекционной

линейки

2. Перемещением верхних салазок суппорта после прорезки одного захода в осевом направлении на величину, равную шагу резьбы. Этот способ достаточно производителен, но не обеспечивает высокой точности деления на заходы. Для повышения точности перемещения салазок применяют индикаторы, контролирующие точность перемещения.

3. Применением многопрофильных резьбовых гребенок. В этом случае все заходы резьбы нарезаются одновременно. Ход резьбы обеспечивается подачей суппорта, шаг — шагом гребенки. Способ наиболее производителен; ограничивают его применение:1-необходимость достаточного пространства для выхода гребенки; 2- значительные деформации вследствие многопрофильного резания; 3- трудность точного изготовления гребенок.

Круглые плашки предназначаются для нарезания наружных резьб. Плашка содержит режущие перья 4 и стружечные окна 1(рис. 7.72, а). Вдоль режущего пера расположены заборные части 2 и калибрующая часть 3. Стружечные окна образуют режущие перья плашки. Плашка имеет передние 6 (рис. 7.72, б), задние 5, профильные 7 поверхности и главные 9 и боковые 8 (профильные) режущие лезвия.

Рис.

7.72. Круглая плашка

Заборные части плашки выполняют в виде внутреннего конуса, распределяющего работу по нарезанию резьбы на несколько зубьев. Угол 2φ этого конуса берется в пределах 40—60° с меньшим значением для твердых материалов.

Для увеличения срока службы режущие части делаются с обеих сторон плашки. Длина калибрующей части 3 для нормальных резьб составляет 4—4,5 витков.

Геометрические параметры плашек содержат задний угол а порядка 7—9° (рис. 7.72, в); передней угол γ при обработке чугуна и бронзы равен от 10 до 12°, а для мягкой стали γ доходит до 25°; угол наклона режущего лезвия также равен 7—10°.

Новая плашка при нормальных условиях работы должна нарезать резьбу 6-го квалитета точности; практически достижимая точность изготовления резьбы круглой плашкой соответствует 9-му квалитету точности.

Круглые плашки изготовляются в основном двух видов: разрезные или регулируемые по диаметру и неразрезные.

При нарезании резьбы на станках применяют специальные плашкодержатели. Плашкодержатели позволяют плашке самоустанавливаться по оси вращения детали.

На станке круглая плашка на участке первых двух витков во избежание подреза резьбы подается принудительно. Величина принудительной подачи меньше шага резьбы. Принудительная подача осуществляется вручную — при нарезании на токарном станке или под действием специального механизма подачи — при нарезании на автомате. Круглые плашки — малопроизводительный инструмент (скорость резания 2—4 м/мин) и не обеспечивают нарезания точной резьбы.

Резьбонарезные головки применяются в серийном и массовом производствах имеют следующие преимущества: а) позволяют устранить холостой ход на свинчивание; б) обеспечивают точность нарезания резьбы до 6 и 5-го квалитетов точности;

а)

6) в)

Рис.

7.73. Схема работы гребенок резьбонарезных

головок

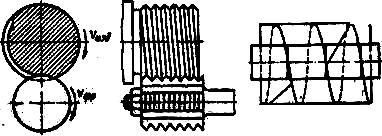

в) резьба, как правило, нарезается за один проход; г)допускают большое число переточек резьбовых гребенок, что удлиняет срок их работы. В зависимости от конструкции режущего инструмента резьбонарезные головки разделяются на головки с плоскими радиальными гребенками (рис. 7.73, а); с круглыми гребенками (рис. 7.73, б); с тангенциальными гребенками (рис. 7.73, в).

Резьбонарезные головки с круглыми гребенками получили наибольшее распространение и применяются на автоматах, револьверных и сверлильных станках. Они обеспечивают наибольшую точность нарезаемой резьбы и допускают наибольшее число переточек гребенок.

Фрезерование резьбы. Для крупных резьб применяют фрезерование дисковыми фрезами (рис. 7.74, а) на специальных резьбофрезерных станках, а при отсутствии

Рис. 7.74. Схема резьбофрезерования дисковой фрезой

специального оборудования — на универсально-фрезерных станках с использованием делительных головок. Стол, на котором устанавливается деталь (в центрах или на оправке, укрепленной в делительной головке), развертывается на угол, равный среднему углу подъема резьбы. Между заготовкой и ходовым винтом стола устанавливается кинематическая связь, обеспечивающая подачу стола на один шаг за один оборот заготовки.

Следует отметить, что резьбофрезерованием нельзя получить правильной архимедовой винтовой поверхности, так как эта поверхность не имеет общей касательной плоскости с коническими поверхностями фрезы. Вследствие этого возникает некоторое искажение профиля резьбы (рис. 7.74, б). Это особенно ощутимо на прямоугольных резьбах, поэтому такие резьбы не получают резьбофрезерованием.

Для нарезания мелких крепежных резьб большого диаметра широко применяется фрезерование групповыми (гребенчатыми) фрезами (рис. 7.75, а) на специальных резьбофрезерных станках. Ось фрезы устанавливается параллельно оси детали, и фрезерование всех ниток осуществляется одновременно.

За один оборот детали она подается на один шаг. Для полного резьбообразования с учетом врезания необходимо несколько больше одного оборота детали (порядка 1,25), в связи с чем длина гребенчатой фрезы берется обычно на 2—3 нитки больше по сравнению с длиной нарезаемой резьбы.

Кольцевые

нитки фрезы

(Винтовая

нитка детали

Рис. 7.75. Схема резьбофрезерования групповой (гребенчатой) фрезой

Этот способ значительно производительнее фрезерования дисковой фрезой и может применяться как для наружной так и для внутренней резьбы. Однако в отношении точности он уступает способу фрезерования дисковой фрезой. Так как направление кольцевых ниток фрезы не совпадает с направлением винтовой нитки детали (см.рис. 7.75, б), возникает значительная погрешность профиля. Погрешность тем меньше, чем меньше угол подъема резьбы, поэтому этот способ целесообразно применять только для резьб малого шага и большого диаметра.

Шлифование резьбы применяется в качестве отделочной обработки точных ответственных резьб.

Если деталь должна подвергаться термообработке, то в качестве способа окончательной обработки резьбы применяют резьбошлифование однопрофильным дисковым кругом на точных резьбошлифовальных станках (схема процесса подобна схеме резьбофрезерования дисковой фрезой).

Этот способ резьбошлифования обеспечивает высокую чистоту поверхности и высокую точность диаметральных размеров и шага. Однако профиль содержит неизбежные методические погрешности подобные погрешностям резьбофрезерования дисковой фрезой.

Мелкие резьбы с шагом до 1 мм могут быть прошлифованы сразу по целому материалу, без предварительного нарезания резьбы резцом.

Короткие резьбы на закаленных деталях, предварительно нарезанные и ненарезанные, шлифуются многопрофильными кругами с кольцевыми нитками по методу поперечного врезания аналогично резьбофрезерованию групповыми фрезами, а длинные резьбы — многопрофильными кругами с осевой подачей. Этот способ шлифования более производительный, но менее точный и может эффективно применяться лишь на резьбах с малым углом подъема.

Из других способов окончательной обработки резьбы точных винтов отметим притирку резьбовыми притирами (регулируемыми и нерегулируемыми). Притиры (гайки) выполняют из чугуна или меди и шаржируют абразивным материалом.