2 Перенос вещества к подложке

Распространение пара от

испарителя к подложке

осуществляется в высоком вакууме. До

откачки все пространство вакуумной

камеры заполнено атмосферным газом.

Молекулы газа находятся в беспрерывном

тепловом движении. При этом они беспрерывно

сталкиваются друг с другом и со стенками

камеры. Чем выше температура, тем

интенсивней их движение и больше

скорость. Давление в камере определяется

количеством столкновений молекул о

стенки за единицу времени. Среднее

расстояние, которое проходит молекула

между двумя столкновениями, называется

длиной свободного

пробега

![]() .

Она равняется

.

Она равняется

,

,

где k =1,3710-17 Пасм3/K — постоянная Больцмана;

T - температура, K;

δ - эффективный диаметр частиц газа;

p — давление газа, Па.

Молекулярный поток испаряемого вещества, должен достичь подложки без потерь на стенках камеры и обеспечить быстрый и равномерный рост толщины пленки. Эти условия выполняются, если атомы двигаются прямолинейно и не рассеивают на атомах остаточного газа, то есть длина свободного пробега превышает расстояние между испарителем и подложкой. В промышленных вакуумных установках расстояние между испарителем и подложкой не превышает 30см. Поэтому для того, чтобы с вероятностью w = 0,95 молекула смогла долететь до подложки без столкновений, длина ее свободного пробега должна быть примерно равна 600 см. Расчеты свидетельствуют, что при давлении 1,3310-2 Па длина свободного пробега равняется 4,7см, а при р=1,3310-3 Па возрастает до 4,7м. Отсюда следует, что в пролетном пространстве значение вакуума должно превышать 1,3310-3 Па. Рабочее давление в реальных установках для напыления обычно на порядок ниже. Так что можно считать, что молекулы испаряемого вещества переносятся к подложке практически без столкновений с молекулами остаточного газа.

Пленка не должна содержать загрязнений, причиной которых могут послужить остаточные газы и значительно изменить ее электрофизические свойства.

Форма молекулярного пучка (диаграмма направленности испарителя) влияет не только на коэффициент использования материала, но и на равномерность толщины пленки по поверхности подложки. Последнее означает, что плотность потока вещества в плоскости подложки должна быть одинаковой по всей поверхности. Диаграмма направленности реальных испарителей зависит от формы, размеров и равномерности нагрева излучающей поверхности конкретного испарителя. Практически оценить диаграмму направленности и связанную с ней степень равномерности толщины осаждаемой пленки можно лишь для простых геометрических систем. В этих случаях используют аналогию между переносом молекул (прямолинейные траектории) и распространением света, что дает возможность для оценки скорости осаждения пленки использовать законы геометрической оптики.

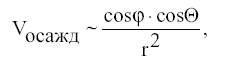

Согласно этим законам (законам Ламберта-Кнудсена) скорость осаждения пленки в случае «точечного» источника испарения зависит от взаимной ориентации источника и подложки, а также обратно пропорциональна квадрату расстояния между ними

где φ - угол между нормалью к поверхности «точечного» испарителя и радиус-вектором, проведенным от испарителя к подложке; θ - угол между нормалью к подложке и направлением распространения молекул испаренного вещества. На рис. 4.2 показано взаимное расположение «точечного» испарителя и подложки. Цифрами 1, 2 и 3 обозначены тигель с испаряемым веществом, кожух испарителя и подложка.

Рис. 4.2. Схема расположения «точечного» испарителя и подложки

Примером «точечного» испарителя может служить капля расплава, образующаяся в результате воздействия сфокусированного электронного луча на распыляемой мишени. Другой пример – испарение из тигля через круглую диафрагму малых размеров в крышке испарителя (ячейка Кнудсена).

По мере испарения вещества интенсивность потока и диаграмма направленности для большинства типов испарителей постепенно меняются. В этих условиях последовательная обработка неподвижных подложек приводит к разбросу в значениях параметров пленки в пределах партии, обработанной за один вакуумный цикл. Для повышения воспроизводимости подложки устанавливаются на вращающийся диск-карусель. При вращении карусели подложки поочередно и многократно проходят над испарителем, за счет чего нивелируются условия осаждения для каждой подложки и устраняется влияние временной нестабильности испарителя.

Влияние плотности потока и температуры подложки на структуру и свойства осаждаемых пленок