- •Схемы напряженного и деформированного состояний

- •- Неравномерность деформации в результате влияния трения и неоднородности свойств деформируемого металла имеется при прокатке, как и при прочих процессах обработки давлением.

- •Общая характеристика листопрокатных станов

- •Устройство ковочных молотов

- •Разновидности ковочных молотов

Общая характеристика листопрокатных станов

Прокатным станом называют комплекс машин и агрегатов, предназначенных для осуществления процесса прокатки металла, дальнейшей его обработки (правки, резки) и транспортирования.

Оборудование прокатного стана можно подразделить на 2 группы – основное, расположенное в рабочей линии стана, и вспомогательное, служащее для транспортирования и отделки прокатываемой полосы. Рабочая линия состоит из рабочей клети и линии привода, включающей в общем случае двигатель, редуктор, шестеренную клеть и соединительные детали. Число клетей прокатного стана зависит от его назначения и у некоторых станов достигает нескольких десятков. Каждая клеть может иметь свою линию привода.

Рабочая клеть

Прокатные валки установлены в рабочей клети, которая воспринимает давление прокатки. По числу валков различают двух-, трех- и четырех - валковые (горизонтальные) клети. Существуют так же многовалковые клети (до 20 валков). Если направление вращения валков может изменяться в процессе прокатки, клеть называют реверсивной. Если валки вращаются в одном направлении, клеть нереверсивная. Рабочие клети, имеющие горизонтальные и вертикальные валки называют универсальными.

Шестеренная клеть

Для распределения крутящего момента одного двигателя между несколькими рабочими валками служит шестеренная клеть.

Прокатные валки

Прокатные валки листопрокатных станов имеют гладкую бочку. Их устанавливают в клети на двух опорах (наиболее распространенные тип крепления валков). Основные части валка:

Бочка – деформирующая часть валка;

Шейка – служит опорными участками для установки валка в подшипниковых узлах;

Концевые участки – предназначены для соединения со шпинделями и могут иметь различную конфигурацию в зависимости от конструкции шпинделя.

Типы станов холодной прокатки

Станы холодной прокатки стали и цветных металлов изготовляются следующих типов:

листовые — для штучной прокатки;

листовые широкополосные — для рулонной прокатки;

лентопрокатные — для прокатки ленты толщиной от 1 мкм до 4 мм и шириной от 20 до 600 мм, сматываемой после прокатки в бунты или рулоны;

фольгопрокатные — для прокатки полосы толщиной менее 0,1 мм;

плющильные — для обжатия проволоки в узкую ленту; станы для холодной прокатки труб.

Холодная прокатка рулонной стальной полосы осуществляется на следующих станах:

Непрерывных четырехвалковых: трех-, четырех-, пяти- и шестиклетевых с бочкой валков длиной 500/2500 мм;

Реверсивных четырехвалковых одноклетевых с бочкой валков длиной 200/2000 мм;

Многовалковых реверсивных (главным образом двадцативалковых) с бочкой валков длиной 1200/2000 мм для прокатки тонких (0,1/0,5 мм) и весьма тонких полос (до 2 мкм), полос и лент из легированных сталей и специальных сплавов.

Для дрессировки рулонной стальной полосы (холодная прокатка с небольшими обжатиями в пределах 0,5/3,0%) применяют четырехвалковые станы: одноклетевые нереверсивные, одноклетевые реверсивные, двухклетевые нереверсивные.

Холодную прокатку полос и листов из алюминиевых сплавов осуществляют на реверсивных и нереверсивных одноклетевых четырехвалковых станах с бочкой валков длиной 1700/2800 мм или на непрерывных станах (двух- , пятиклетевых) с бочкой валков той же длины. Холодную прокатку алюминиевой фольги толщиной 5/15 мкм и шириной до 1000 мм ведут на реверсивных или нереверсивных фольгопрокатных станах.

При рулонной прокатке полос с обеих сторон рабочей клети устанавливаются намоточно-натяжные барабаны — моталки, которые служат для разматывания рулонов перед подачей металла в валки и сматывания при выходе из валков. Наиболее производительные листовые станы — непрерывные; они также выгоднее в отношении использования моталок и др. вспомогательного оборудования. Моталки у непрерывных станов располагаются только сзади, а спереди находятся механизмы для подачи рулонов, разматывания их и направления металла в валки первой рабочей клети.

2.6 - Общее устройство сортопрокатных станов

Сортовые станы весьма разнообразны по своей характеристике и расположению оборудования. Они включают в себя балочные и проволочные, трубопрокатные и деталепрокатные (бандажи, колеса, оси и т.д.). Сортопрокатные станы имеют калиброванные валки. На чистовых клетях ряда сортопрокатных станов применяют роликовую вводную арматуру. На современных сортовых станах широкое применение находят подшипники жидкостного трения и роликовые подшипники, позволяющие получать прокат с допусками повышенной точности. Основные типы сортопрокатных станов: универсальные станы для прокатки широкополочных балок, состоящие обычно из 3 или 5 клетей, расположенных последовательно одна за другой, из которых 2 или 3 клети универсальные, с горизонтальными валками диаметром около 1350 мм, а 1 или 2 — дуо, с валками диаметром около 800 мм; рельсо-балочные станы ступенчатого типа из двух или нескольких линий с рабочими клетями трио и дуо и валками диаметром около 800 мм; крупносортные станы ступенчатого и полунепрерывного типа из двух или нескольких линий с рабочими клетями трио и дуо и валками диаметром около 650 мм; среднесортные станы ступенчатого типа в 2 или 3 линии, полунепрерывные и непрерывные; мелкосортные станы, большей частью непрерывные или полунепрерывные; узкополосовые станы непрерывные; проволочные станы непрерывные.

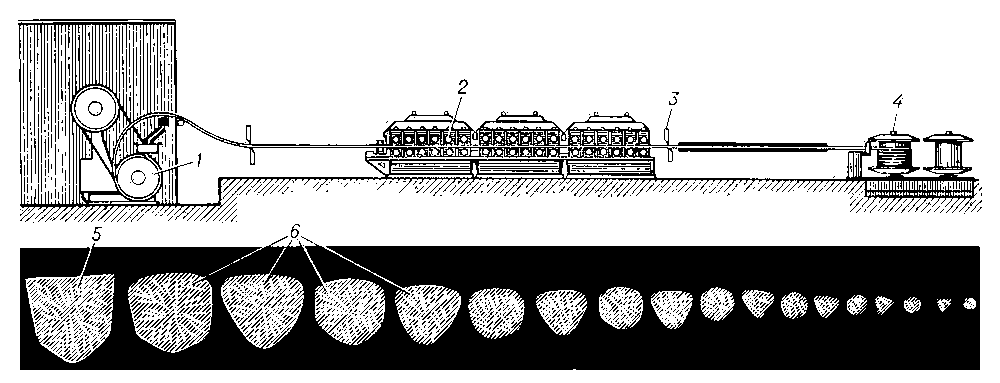

Рис. 5. Литейно-сортопрокатный агрегат для производства алюминиевой проволоки: 1 — роторный кристаллизатор; 2 — непрерывный стан с трехвалковыми рабочими клетями; 3 — летучие ножницы; 4 — моталка с поочередным сматыванием двух бунтов без остановки процесса; 5 — сечение бесконечного слитка; 6 — сечения окатываемого изделия после первой и последующих клетей стана.

2.8 - Виды процессов прессования

Прессование – выдавливание слитка или катаной заготовки под воздействием пуансона через отверстие матрицы. При этом сечение изделия приобретает форму отверстия. Используется для производства прутков с различной формой поперечного сечения и труб, в том числе с внутренними и наружными ребрами.

Различают прессование с прямым истечением и с обратным истечением. При прямом прессовании истечение металла происходит в направлении давления, т.е. заготовка перемещается относительно стенок контейнера и на контактной поверхности появляются силы трения. Матрица остается неподвижной. К прямому прессованию относится прессование с боковым истечением и гидропрессование. При обратном прессование направление давления и направление течения металла – противоположны. При этом заготовка не перемещается и трение на поверхности минимально. Возможно одновременное использование прямого и обратного прессования.

Особенности прессования:

1) Возможность деформирования малопластичных, высокопрочных материалов;

2) Возможность деформирования с большими степенями и скоростями деформации;

Прессованием получают сплошные и полые профили очень сложной формы поперечного сечения — трубы с наружными и внутренними продольными и поперечными ребрами, полые профили с несколькими каналами сложной формы и т. п. Некоторые профили, получаемые прессованием, другими способами ОМД получить невозможно.

2.9 - Виды процессов волочения

Волочение проволоки – это процесс обработки металла давлением, характеризующийся постепенным однократным или многократным протягивания последнего через специальный волочильный инструмент, предназначенный для поэтапного уменьшения поперечного сечения исходной заготовки. Наблюдается упрочнение металла за счет наклепа, появление текстуры.

По чистоте обработки:

черновое (заготовительное)

чистовое (заключительная, операция для придания готовому изделию требуемых формы, размеров и качества);

По кратности переходов:

однократное

многократное (с несколькими последовательными переходами волочения одной заготовки);

По параллельности обработки:

однониточное

многониточное (с количеством одновременно протягиваемых заготовок 2, 4, 8);

По подвижности волоки:

через неподвижную волоку

через врашающуюся относительно продольной оси волоку;

По термическим условиям деформации:

холодное волочение

теплое волочение

горячее волочение

Горячее волочение - волочение в условиях зарекристаллизационных температур (до 900 °С) применяется для тех металлов и сплавов, которые при обычных температурах из-за низкой пластичности не могут быть подвергнуты волочению: вольфрам, молибден, некоторые сплавы титана и алюминия. Нагрев проволоки непосредственно в технологическом потоке с волочением производится, как правило, электроконтактным или индукционным методами.

Тепловое волочение - волочение в условиях температур до- или околорекристаллизованного порядка до 500 °С (быстрорежущая сталь).

Низкотемпературное волочение - волочение в интервале температур от - 60 °С до - 180 °С представляет интерес для производства проволоки из высоколегированных сталей с аустенитовой и аустенитно-ферритной структурой, так как способствует повышению стабильности аустенита, повышению пластичности и улучшению механических свойств протянутого металла.

2. 10 - Общее понятие о калибровке валков.

Сортовые профили прокатывают из заготовки за несколько проходов между валками. Число проходов зависит от соотношения размеров и формы заготовки и конечного сечения. В большинстве случаев заготовка для прокатки сортовых профилей имеет квадратное или прямоугольное сечение.

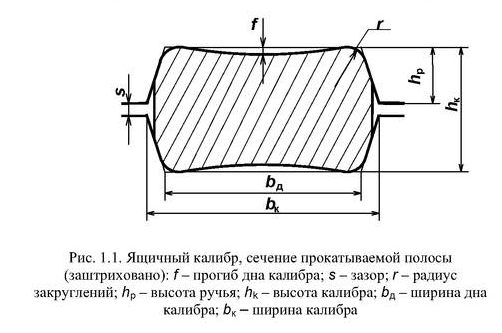

В валках для придания прокатываемому металлу необходимой формы выточены специальные вырезы, называемые ручьями. Ручьи, выточенные в верхнем и нижнем валках двухвалковой клети и расположенные на одной вертикальной оси, образуют калибр, форму которого и принимает прокатываемая полоса в каждом проходе (рис. 1.1).

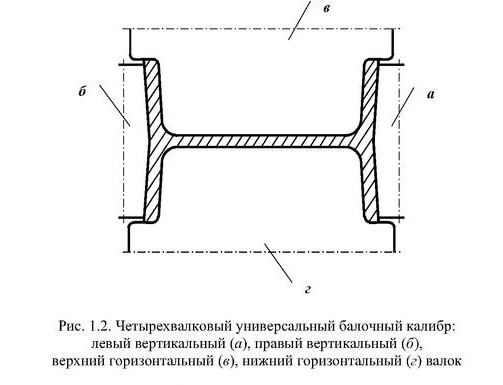

Аналогично образуются трех- и четырехвалковые калибры. Многовалковые калибры используют в клетях специальных конструкций (рис. 1.2).

По конструкции калибры подразделяют на открытые и закрытые:

Если линия разъема валков находится в пределах контура (периметра) калибра, его называют открытым калибром.

Если же линия разъема валков находится за пределами очертания (периметра калибра), то это закрытый калибр.

По назначению калибры подразделяют на обжимные или вытяжные, черновые или подготовительные, предотделочные или предчистовые, отделочные или чистовые.

Обжимные калибры предназначены для уменьшения площади поперечного сечения исходной заготовки до площади, необходимой перед первым профильным калибром. В черновых калибрах осуществляется приближение сечения исходной заготовки к конфигурации готового профиля. В предчистовых калибрах сечение полосы максимально приближается к чистовому профилю или принимает форму ту же, что и в чистовом калибре.

Систему последовательно расположенных калибров, обеспечивающую в процессе прокатки получение требуемого профиля из заданной заготовки, называют калибровкой валков.

Разработка калибровки валков связана с оптимальным решением комплекса задач:

- получение заданного профиля за минимальное число проходов;

- обеспечение требуемого качества поверхности;

- обеспечение механизации процесса прокатки;

- обеспечение оптимальной загрузки оборудования прокатного стана.

Решение этих задач невозможно без учета особенностей прокатного стана, для которого разрабатывается калибровка валков, т.е. конструкции и расположения основного оборудования, профильного и марочного сортамента, производительности стана и т.д. Поэтому в большинстве случаев калибровка валков каждого прокатного стана индивидуальна.

2.11 - Общее устройство гидравлических прессов:

Пресс

предназначен для запрессовки и

выпрессовки, правки и гибки различных

деталей. Для более точной работы некоторые

модели прессов оснащены манометром.

Гидравлическая

система пресса состоит из плунжерного

ручного насоса рабочего цилиндра. Привод

плунжера осуществляется качающим

механизмом.

рис.

1 Гидравлический пресс.1. – Гидроцилиндр2.–

Ручной насос; 3. – Прессовая насадка; 4.

– Плита; 5. – Рама пресса.

Рабочий

цилиндр служит для создания рабочего

усилия при прессовании. Он представляет

собой цилиндр одностороннего действия

поршневого типа. Этот узел состоит из

цилиндра и плунжера. Направляющими хода

плунжера служат букса (подшипник в

нижней части цилиндра) и два кольца на

плунжере. Плунжер своей утолщенной

частью делит полость цилиндра на две

камеры, каждая из которых соединена при

помощи труб с распределителем.

При

рабочем ходе или при подъеме подвижной

плиты масло под давлением подается

соответственно в ту или иную полость

рабочего цилиндра. Уплотнение плунжера

осуществляется с помощью V - образных

манжет. Под давлением масла такая манжета

раскрывается и обеспечивает надежное

уплотнение. Нижняя манжета монтируется

в крышке цилиндра, которая крепится к

цилиндру при помощи шпилек. Герметичность

соединения крышки с цилиндром достигается

резиновой прокладкой. На рабочей

поверхности подвижной плиты имеются

расположенные по диагонали Т - образные

пазы, служащие для крепления пресс-форм.

Пробка в нижней правой части подвижной

плиты служит для спуска масла, постепенно

накапливающегося во внутренней полости

плиты.

рис.

1 Гидравлический пресс.1. – Гидроцилиндр2.–

Ручной насос; 3. – Прессовая насадка; 4.

– Плита; 5. – Рама пресса.

Рабочий

цилиндр служит для создания рабочего

усилия при прессовании. Он представляет

собой цилиндр одностороннего действия

поршневого типа. Этот узел состоит из

цилиндра и плунжера. Направляющими хода

плунжера служат букса (подшипник в

нижней части цилиндра) и два кольца на

плунжере. Плунжер своей утолщенной

частью делит полость цилиндра на две

камеры, каждая из которых соединена при

помощи труб с распределителем.

При

рабочем ходе или при подъеме подвижной

плиты масло под давлением подается

соответственно в ту или иную полость

рабочего цилиндра. Уплотнение плунжера

осуществляется с помощью V - образных

манжет. Под давлением масла такая манжета

раскрывается и обеспечивает надежное

уплотнение. Нижняя манжета монтируется

в крышке цилиндра, которая крепится к

цилиндру при помощи шпилек. Герметичность

соединения крышки с цилиндром достигается

резиновой прокладкой. На рабочей

поверхности подвижной плиты имеются

расположенные по диагонали Т - образные

пазы, служащие для крепления пресс-форм.

Пробка в нижней правой части подвижной

плиты служит для спуска масла, постепенно

накапливающегося во внутренней полости

плиты.

Гидравлический пресс состоит из рамы, плит, подушки плунжера, плунжера, который крепится к подушке специальным креплением двух цилиндров и их крепления, насосов высокого, среднего и низкого давления, запорного клапана, масляного бака, маслопровода, пульта управления, в который вмонтирован контактный манометр, автоматически включающий и выключающий насосы, и прибора, регистрирующего температуру. К плитам пресса подводятся пар и вода, которые проходят по одному каналу. Плиты пресса находятся на одинаковом расстоянии друг от друга и посажены на специальных выступах, вмонтированных в раму пресса (гребенках). Пресс полуавтоматический и работает по заданной программе. При включении насоса низкого давления открывается запорный клапан, масло из бака по маслопроводу поступает в цилиндры, поднимает плунжер вместе с подушкой, происходит смыкание плит. Как только плиты сомкнутся, включается насос среднего давления, а насос низкого давления отключается. Когда давление по манометру достигает 25 ат, отключается насос среднего давления и включается насос высокого давления, который обеспечивает давление на прессуемый материал до 300 ат. Наибольшую производительность имеет насос низкого давления, обеспечивающий смыкание плит пресса в течение 5 мин. В масляный бак заливается смесь машинного и авиационного масел, пропущенная предварительно через специальный фильтр. Общая мощность гидравлического пресса ДЗТП, имеющего широкое применение на заводах электротехнической промышленности, 1600 т. Размер плит 1000X11500 мм.

2.12 - Общее устройство волочильных станов

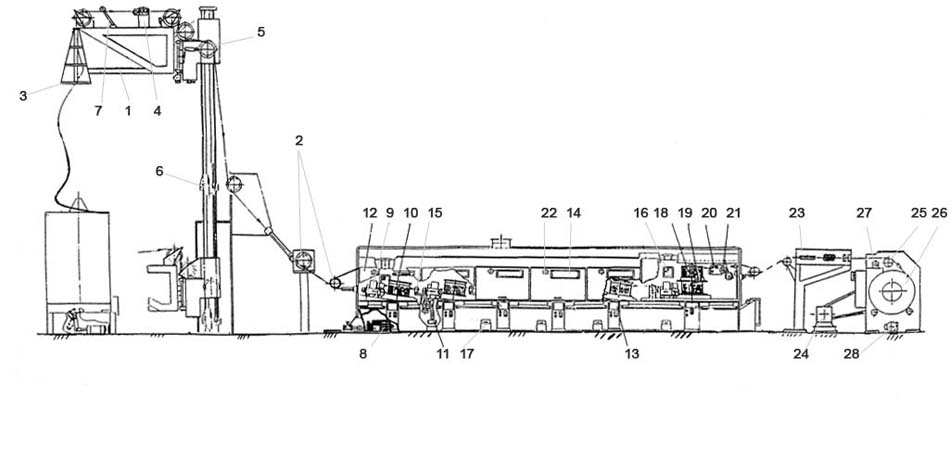

Волочильный стан включает в себя три основных части: размоточное устройство; непосредственно волочильную часть и намоточное устройство. Остановимся на каждой из данных частей подробнее.

Размоточное устройство представляет собой двухпозиционное устройство безинерционной размотки катанки с вертикальным расположением бунта. Высота его составляет более пяти метров, поэтому для заправки заготовки через систему роликов 2 предусмотрена возможность опускания подвижной каретки 1 в нижнее (заправочное) положение (см. рисунок).

Размоточное устройство состоит:

1 – подвижная каретка, имеющая возможность передвижения как в горизонтальной плоскости (от одной позиции бунта к другой), так и в вертикальной (сверху вниз);

2 – направляющие ролики, обеспечивающие подачу заготовки под нужным углом в нужном направлении;

3 – приемочная корзина, позволяющая на первоначальном уровне выпрямить заготовку;

4 – двухплоскостная система роликов также предназначена для выпрямления заготовки;

5 – пара направляющих роликов;

6 – компенсирующая каретка с роликами;

7 – датчик обрыва заготовки.

Волочильная часть.

Очень удобное техническое решение заключается в том, что весь стан состоит из отдельных волочильных блоков, последний из которых является уникальным и может иметь различние исполнения, а остальные идентичны друг другу, что позволяет собрать волочильный стан с необходимым количеством переходов волочения.

Каждый волочильный блок состоит из:

8 – двигатель с передачей вращения на волочильный барабан;

9 – мыльница с волокодержателем;

10 – волочильный барабан;

11 - система отвода отработанной смазки;

12 – крышка волочильного блока;

13 – пульт управления волочильным блоком; 14 – смотровое окно;

15 – ролик противонатяжения, обеспечивающий синхронизацию скоростей между блоками;

16 – вентиляционное окно;

17 – емкость для отработанной смазки;

Чистовой волочильный блок включает в себя:

18 – сдвоенный волочильный барабан, обеспечивающий накопление проволоки и возможность остановки стана без обрыва;

19 - перекидной ролик, служит для перевода проволоки с нижнего приводного барабана на верхний накопительный барабан;

20 – устройство регулировки накопления проволоки на барабане;

21 – направляющие ролики;

22 – окно для добавки смазки в мыльницу;

23 – рихтовальное устройство с двумя блоками (горизонтальным и вертикальным) роликов, предназначенных для частичного снятия напряжений на волоченной проволоке и обеспечение необходимой прямолинейности.

Намоточное устройство с горизонтальным расположением оси приемной катушки состоит из:

24 – привод накопительной катушки;

25 – укладчик проволоки, предназначен для обеспечения равномерной укладки проволоки;

25 – приемная катушка;

26 – привод поворотного механизма намотки;

27 – механизм регулировки хода укладчика.

2.13 Молоты ковочные |

|

|

Ковочные молоты – это тип промышленного оборудования, предназначенный для выполнения различных технологических операций (протяжки, рубки, осадки). Работа техники основана на принципе динамического действия. Подвижные элементы оборудования накапливают кинетическую энергию, с помощью которой преодолевается сопротивление деформации. |