- •1 Классификация дробилок

- •2 Расчет скоростных и геометрических параметров дробилки

- •Расчет кинематических параметров дробилки

- •Расчёт производительности дробилки

- •Расчёт мощности привода дробилки

- •3 Основы теории расчета пружинного активатора

- •4 Расчет молотковой дробилки

- •Расчет и выбор основных параметров

- •Обоснование и выбор бил

- •Расчет скоростных и геометрических параметров дробилки

- •Расчет кинематических параметров дробилки

- •Расчёт производительности дробилки

- •Расчёт мощности привода дробилки

1 Классификация дробилок

Разнообразие свойств и размеров перерабатываемого материала, а также различные, качественные и количественные цели процесса-дробления приводят к необходимости создания дробилок различных моделей и типоразмеров.

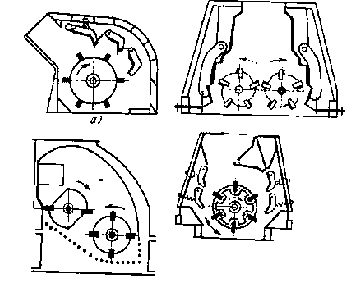

По принципу действия дробилки разделяют на следующие основные типы (Рисунок 1.1):

Рисунок 1.1 - Принцип действия дробилок различных типов:

а — щековые; б — конусные; в — валковые; г — молотковые; д — роторные.

1) щековые (рисунок 1.1 а), в которых материал дробится под действием сил раздавливания, раскалывания и частичного истирания в пространстве между двумя щеками при их периодическом сближении. В процессе работы машины в результате клинообразной формы камеры дробления куски материала располагаются по высоте камеры в зависимости от их крупности. Подвижная щека периодически приближается к неподвижной, причём при сближении щёк (ход сжатия) куски материала дробятся, при отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести и выходят из камеры дробления, если их размеры стали меньше наиболее узкой части камеры, называемой выходной щелью, или занимают новое положение, соответствующее своему новому размеру. Затем цикл повторяется.

2) конусные (рисунок 1.1 б), в которых материал дробится под действием сил раздавливания, излома, частичным истиранием между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, осуществляя тем самым непрерывное дробление материала.

3) валковые (рисунок 1.1 в), в которых материал дробится между двумя вращающимися навстречу друг другу валками. В зависимости от конструкции они могут быть с гладкой, рифлёной, или зубчатой поверхностью рабочих органов – бандажей. Для производства нерудных каменных материалов используют дробилки только двух первых видов. Крупность продуктов дробления валковой дробилки зависит от размера входной щели между валками и типа поверхности рабочих органов. В мировой практике валковые дробилки используют, как правило, на заключительных стадиях дробления.

4) ударного действия, которые в свою очередь разделены на молотковые (рисунок 1.1 г) и роторные (рисунок 1.1 д); в молотковых дробилках материал измельчается в основном ударом по нему шарнирно-подвешенных молотков, а также истиранием; в роторных дробилках дробление достигается за счет удара по материалу жестко прикрепленных к ротору бил, удара материала об отражательные плиты и ударов кусков материала друг о друга. Упрощенная классификация роторных дробилок, в которой машины разделены по числу, расположению и направлению вращения основного рабочего органа дробилки-ротора приведена на рисунке 1.2.

В отличие от рассмотренных выше дробилок, сжимающий кусок между двумя дробящими поверхностями, в дробилках ударного действия кусок материала подвергается воздействию только с одной стороны, а возникающие при этом усилия дробления уравновешиваются силами инерции массы самого куска.

Главными параметрами дробилок, т. е. параметрами, характеризующими данный типоразмер, являются:

для щековых ширина В и длина L приемного отверстия;

для конусных дробилок среднего и мелкого дробления - диаметр D основания подвижного конуса;

для валковых дробилок - диаметр D и длина L валков;

для роторных и молотковых - диаметр D и длина L ротора.

Кроме того, важным параметром каждой дробильной машины является размер выходной щели.

В щековых дробилках замеряют расстояние между вершиной рифления и противолежащей впадиной дробящих плит в нижней зоне разгрузочной щели при максимальном удалении подвижной.

В валковых дробилках определяют расстояние между валками при помощи свинцового бруска толщиной в 1,5—2 раза больше ожидаемого размера щели.

Дробилки ударного действия применяют в основном для измельчения малоабразивных материалов средней прочности, таких, как: известняк, доломиты, мергель, уголь, каменная соль, и т. п. При дроблении этих материалов особенно проявляется высокая эффективность дробилок ударного действия, а именно: большая степень дробления, что позволяет сократить число стадий дробления; низкая металлоемкость; простота конструкции и удобство обслуживания; избирательность дробления и более качественный готовый продукт по форме зерен. По конструктивному решению основного узла машины ротора дробилки ударного действия делятся на два основных типа: роторные и молотковые.

Рисунок 1.2 – Основные конструктивные схемы роторных дробилок:

а – однороторная, б – двух роторная параллельного дробления, в – двух роторная последовательного дробления, г – однороторная реверсивная.

Роторные дробилки—это дробилки, имеющие массивный ротор, на котором жестко закреплены сменные била из износостойкой стали. Такие дробилки можно применять для дробления крупных кусков сравнительно прочных материалов, т. е. для первичного дробления, а также на последующих стадиях. В ударе по куску принимает участие вся масса ротора, и именно это определяет отличительные особенности и свойства машин.

Молотковые дробилки - это дробилки, в которых дробление осуществляется за счет кинетической энергии отдельных молотков, шарнирно подвешенных к ротору. Особенности этих машин определяются конструкцией молотка. Роторные и молотковые дробилки имеют свою рациональную область использования.

По принципу действия грохоты разделяются на плоские и барабанные. В первом случае сито представляет собой плоскость, которая совершает качательные движения, во втором – оно образует цилиндрическую поверхность или поверхность усеченного конуса, где относительное движение материала и сито осуществляется вращение грохота.

Барабанные грохоты представляют собой открытый с торцов барабан цилиндрической, конической или многогранной формы, выполненный из сетки или перфорированных стальных листов. Барабан установлен наклонно под углом 4-7º и вращается со скоростью 0,6-1,25 м/с (конические барабаны устанавливают горизонтально).

Отверстия в барабане в большинстве случаев увеличиваются по ходу материала (от мелкого к крупному).

Гравиемойки относятся к промывочным машинам, предназначена для промывки гравия и щебня в целях удаления из них глинистых примесей. Одновременно производится и разделение этих материалов по фракциям.

Гравиемойки представляют собой систему перфорированных барабанов, выполненных из листовой стали. Барабаны смонтированы на одной раме и имеют отверстие разного диаметра. Гравиемойка имеет моечные секции, выполненные из сплошного листа без отверстий. В эти секции введена водопроводная труба материал попадает с начала в моечные секции, а оттуда – в сортированные секции. При небольшом загрязнении промывка материала может быть осуществлена в вибрационнных и барабанных грохотах путем подвода к ним воды.