- •1. Магнитные материалы

- •1.1. Магнитные характеристики

- •1.2. Классификация веществ по магнитным свойствам

- •1.3. Природа ферромагнетизма

- •1.4. Доменная структура

- •1.5. Намагничивание магнитных материалов. Кривая намагничивания

- •1.6. Магнитный гистерезис

- •1.11. Электрические свойства магнитных материалов

- •1.12. Классификация магнитных материалов

- •2. Магнитомягкие материалы

- •2.1. Технически чистое железо

- •2.2. Электротехнические стали

- •2.3. Пермаллои

- •2.4. Альсиферы

- •2.5. Магнитомягкие ферриты

- •2.6. Специальные магнитные материалы

- •2.7. Аморфные магнитные материалы (амм)

- •3. Магнитотвердые материалы

- •3.1. Магнитотвердые материалы

- •3.2. Сплавы на основе железа-никеля-алюминия

- •3.3. Металлокерамические магниты

- •3.4. Магнитотвердые ферриты

- •3.5. Сплавы на основе редкоземельных металлов (рзм)

2.2. Электротехнические стали

Это сплавы железа с 0,5-5% кремния, который образует с железом твердый раствор.

Кремний переводит углерод из формы цементита в графит, действует как раскислитель, связывая вредные газы, прежде всего, кислород, способствует росту зерен, уменьшению констант магнитной анизотропии и магнитострикции, увеличивает сопротивление, т. е. уменьшает потери на вихревые токи.

При содержании Si > 5% ухудшаются механические свойства, повышается твердость, хрупкость.

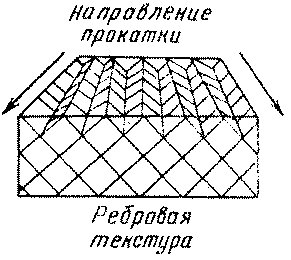

Вредные примеси: углерод, сера, кислород, марганец. Свойства стали существенно улучшаются при создании магнитной текстуры, создаваемой холодной прокаткой и отжигом, уменьшающей потери приблизительно в 2 раза. При ребровой текстуре наилучшие магнитные свойства получаются в направлении прокатки, наихудшие - под углом 55° к направлению прокатки (рис. 2.1). При кубической текстуре (рис. 2.2) наилучшие магнитные свойства обеспечиваются в направлении ребер куба элементарных ячеек.

|

|

рис. 2.1 |

рис. 2.2 |

В обозначении марок электротехнических сталей используются четыре цифры, обозначающие: 1-я-структурное состояние и вид прокатки - цифра 1-горячекатанная изотропная, 2-холоднокатанная изотропная, 3-холоднокатанная анизотропная с ребровой текстурой; вторая - содержание кремния в весовых процентах - классы 0,1,2,3,4,5 с содержанием кремния от 0,4% для класса 0 до 3,8-4,8% для класса 5; третья и четвертая цифры -гарантированные удельные потери и магнитная индукция. В табл. 2.2 приведены характеристики различных типов электротехнических сталей с толщиной листа 0,35 мм, применяемых в энергетическом машиностроении.

Таблица 2.2

Марка стали |

Магнитная индукция B, Тл при напряженности магнитного поля H, кA/м |

Удельные потери Вт/кг (не более) |

ρ, мкОм · мм |

||

В 1 |

В 10 |

Р 1,0/50 Тл/Гц |

Р 1,5/50 Тл/Гц |

||

1511 |

горячекатаная сталь |

1,35 |

3,0 |

0,6 |

|

1,30 |

1,9 |

||||

2412 |

холоднокатаная изотропная сталь |

2,5 |

0,5 |

||

1,35 |

1,95 |

1,15 |

|||

3415 |

холоднокатаная анизотропная сталь |

1,03 |

0,5 |

||

B 0,1/1,61 |

B 2,5/1,9 |

0,46 |

|||

Для рассматриваемых сталей большое значение имеют удельные потери. Для оценки характеристик электротехнических сталей и сопоставления их с другими магнитными материалами приведем их усредненные значения: μнач = 200-600, μmax = 3000-8000, HC = 10-65 А/м, ВS = 1,95- 2,02 Тл, ρ = 0,25- 0,6 мкОм • мм.

Электротехнические стали с высоким содержанием кремния следует применять, если требуются малые потери на гистерезис и вихревые токи и высокая проницаемость в слабых и средних полях. Холоднокатаные текстурованные стали имеют более высокую магнитную проницаемость в области слабых полей и более низкие удельные потери по сравнению с горячекатаными сталями.

После резки штамповки и др. операций с электротехнической сталью, появления наклепа, ухудшающего магнитные свойства, необходим отжиг в неокислительной среде при температуре 750-800°С.