ТКМ Лекции / Lektsia / Lektsia_10_2

.docПереходим к описанию процессов сварки давлением. Сварка давлением – сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла. В современном машиностроительном производстве используют множество видов сварки давлением, основные виды классифицированы и представлены на рисунке 10.9.

Рисунок 10.9 – Разновидности сварки давлением

Ультразвуковая сварка – это сварка давлением, осуществляемая при воздействии механических колебаний высокой частоты и статической силы, создаваемой этими колебаниями. Соединение образуется в результате совместного действия на части заготовки сжимающего усилия и высокочастотных механических колебаний. Процесс сопровождается относительным смещением малой амплитуды соединяемых поверхностей и нагревом метала в зоне сварки. Усилия действует перпендикулярно соединяемым поверхностям, а колебания вызывают их незначительное смещение с ультразвуковой частотой. При этом происходит небольшая пластическая деформация приповерхностного слоя металла в зоне сварки и образование ювенильных поверхностей и их соединения. Ювенильная поверхность – это новообразованная поверхность металла, свободная от окислов и других загрязнений. Таким образом, процесс ультразвуковой сварки металлов происходит в условиях трения, вызванного микроскопическим относительным возвратно-поступательным перемещением участков поверхностей в зоне сжатия, что сопровождается выделением теплоты.

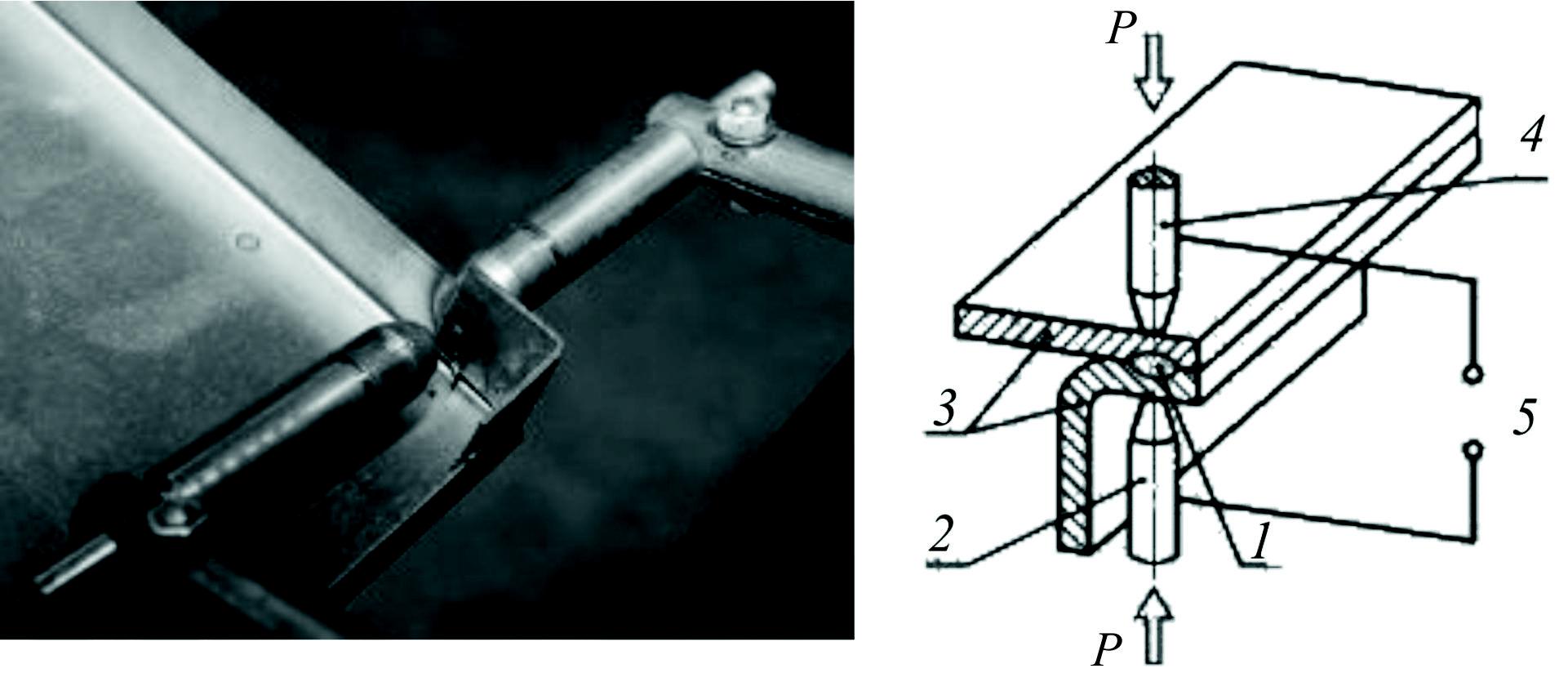

Продолжительность процесса измеряется секундами и долями секунд. Ультразвуковую сварку металлов применяют для получения точечных и шовных соединений, а так же для сварки по контуру. Принципиальная схема сварки ультразвуком показана на рис. 10.10.

Рис. 10.10 – Принципиальная схема точечной (а) и шовной (б) сварки ультразвуком: 1 - свариваемые детали, 2 - трансформатор упругих колебаний, Р - сжимающая сила, 3 - сварочный наконечник (ролик), 4 - маятниковая опора (опорный ролик), 5 - сварная точка (шов), у.з.к. - ультразвуковые колебания

Магнитно-импульсная сварка – это сварка с применением давления, при которой соединение осуществляется в результате соударения свариваемых частей, вызванного воздействием импульсного магнитного поля. Магнитно-импульсная сварка относится к способам сварки с высокоинтенсивным силовым воздействием. Она характеризуется высокой скоростью соударения соединяемых деталей и малой длительностью процесса, стабильностью воспроизведения рабочих режимов, высокой производительностью.

Магнитно-импульсная обработка металлов основывается на электромеханическом взаимодействии между вихревыми токами, наведенными в стенках обрабатываемой детали магнитным полем и магнитным потоком. При этом на проводник с наведенным током (свариваемая деталь) действует сила Лоренца и деталь с большой скоростью вылетает и ударяется с другой свариваемой деталью (рис. 10.11).

Свариваемые детали могут устанавливаться как под углом, так и параллельно друг к другу. Угловое размещение позволяет обеспечить последовательное перемещение зоны контакта при сварке деталей. Соединение образуется в результате косого удара двух металлических деталей металла с образованием между ними металлических связей.

Рис. 10. 11 – Схема магнитно-импульсной сварки. 1 - зарядное устройство, 2 - конденсатор, 3 - коммутирующее устройство, 4 - индуктор, 5, 6 - свариваемые детали, 7 - опора.

Диффузионная сварка – это сварка давлением, осуществляемая за счет взаимной диффузии атомов в тонких поверхностных слоях контактирующих частей, достигаемой нагревом и длительной выдержки, при этой температуре, с последующим сжатием. Схематически процесс диффузионной сварки можно представить следующим образом. Свариваемые заготовки собирают в приспособлении, позволяющем передавать давление в зону стыка, вакуумируют и нагревают до температуры сварки. После этого прикладывают сжимающее давление на заданный период времени. В некоторых случаях после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания процессов рекристаллизации, способствующих формированию доброкачественного соединения. По окончании сварочного цикла сборку охлаждают в вакууме, инертной среде или на воздухе в зависимости от типа оборудования (рис. 10.12).

Рис. 10. 12 – Схема диффузионной сварки. 1 - свариваемые детали, 2 - вакуумная камера, 3 - индуктор, 4 - нагружающее устройство

Сварка трением – это процесс сварки давлением, при которой поверхности разогреваются трением, обычно вращением заготовок в контакте друг с другом, сварка завершается приложением ковочного усилия. При сварке используется теплота, образующаяся в результате трения одной поверхности детали (1), закрепленной в зажимном устройстве, о другую (2). При этом механическая энергия преобразуется в тепловую непосредственно в свариваемом стыке (3). (рис. 10.13). Одновременно с нагревом стыкуемых поверхностей при трении возникает абразивный эффект, способствующий взаимной очистке и более тесному их сближению. После выключения механизмов трения и осадки происходит пластическая деформация металла стыка с образованием сварного соединения. Технология сварки трением определяется следующими параметрами режима: числом оборотов подвижной детали, удельным давлением при нагреве, удельным давлением при осадке и величиной осадки.

Рис. 10.13 – Технологический процесс сварки трением: вращение одной заготовки (а); созданием зоны контакта (б); разогрев зоны контакта за счет трения (в); приложение ковочного усилия, завершающего процесс сварки (г)

Сварка взрывом – это сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения свариваемых частей. Сварка взрывом производится в общем случае следующим образом: на опору устанавливается заготовка (4), над которым с определённым зазором располагается привариваемая пластина (3) с зарядом взрывчатого вещества (2) и детонатором (1). После инициирования взрыва пластина под действием продуктов детонации соударяется с поверхностью заготовки. В точке контакта давление достигает 3000-5000 МПа. Структура соединения имеет характерную волнообразную форму (рис. 10.14).

Рис. 10. 14 – Схема сварки взрывом: 1 — детонатор; 2 — взрывчатое вещество; 3— привариваемая пластина; 4 — заготовка

Контактная сварка – это сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока. При прохождении через зону соединения электрического тока выделяется тепло, которое служит для расплавления металла. Одновременно с этим на деталь воздействует давление с одной или обеих сторон, при этом создается плотный шов без видимых и внутренних дефектов (рис. 10.15).

Рис. 10.15 – Процесс контактной точечной сварки: 1- сварная точка; 2,4 - электроды для точечной сварки; 3 - свариваемые заготовки; 5 - источник питания

Газопрессовая сварка — сварка давлением, при которой сопрягаемые поверхности изделий нагреваются газокислородным пламенем и производится сварка с приложением силы без присадочного металла. Для того чтобы это пламя не вызывало значительного расплавления металла, нагрев рассредоточивается, вместо одного мощного пламени применяют большое количество малых пламенных горелок, распределенных по значительной поверхности. Для зажатия свариваемых изделий и для осадки требуются специальные устройства, чаще всего с гидравлическим управлением.

Газопрессовая сварка находит применение для стыков стальных трубопроводов для газа, нефти и т. п. диаметром 50—600 мм. Горелка для сварки трубопровода имеет кольцевую форму и состоит из двух одинаковых половин, соединенных шарнирно. Схема сварки показана на рис. 10.16.

Рис. 10. 16 – Схема газопрессовой сварки: а – положение деталей перед сваркой; б – положение деталей после сварки; 1, 5 – зажимы заготовок; 2, 4 – свариваемые изделия; 3 – горелка кольцевая

Кузнечная сварка – это процесс, когда после разогрева в горне (обычно при сжигании твердого или жидкого горючего) металла до температуры сварочного жара осуществляют сварочную операцию ручной или механизированной проковкой (рис. 10.17).

Рис. 10. 17 – Схема кузнечной сварки: 1 — соединяемые заготовки; 2 — боек ковочного молота

Холодная сварка — технологический процесс сварки давлением с пластическим деформированием соединяемых поверхностей заготовок без дополнительного нагрева внешними источниками тепла. Этот метод сварки базируется на пластической деформации металлов в месте их соединения при сжатии и/или путём сдвига (скольжения) (рис. 10.18). Сварка происходит при нормальных или отрицательных температурах мгновенно в результате схватывания без диффузии.

Рис. 10. 18 – Схема холодной точечной и стыковой сварки: 1, 2 — соединяемые заготовки; 3, 4 — пуансоны; а – перед сваркой; б – после сварки.

Сварка осуществляется с помощью специальных устройств, вызывающих одновременную направленную деформацию предварительно очищенных поверхностей и нарастающее напряженное состояние, при котором образуется монолитное высокопрочное соединение. Качество сварного соединения определяется исходным состоянием контактных поверхностей, давлением и степенью деформации. Оно также зависит от схемы деформации и способа приложения давления (статического, вибрационного). В зависимости от схемы пластической деформации заготовок сварка может быть точечной, шовной и стыковой. Холодной сваркой можно соединять, например, алюминий, медь, свинец, цинк, никель, серебро, кадмий, железо. Особенно велико преимущество холодной сварки перед другими способами сварки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды.