Расчетный режим и расчетная нагрузка на подшипники

Особенностью работы подшипников двигателей внутреннего сгорания является то, что с ростом частоты вращения коленчатого вала прогрессивно увеличивается и средняя за рабочий цикл нагрузка на подшипники вследствие возрастания сил инерции, что особенно характерно для четырехтактных двигателей.

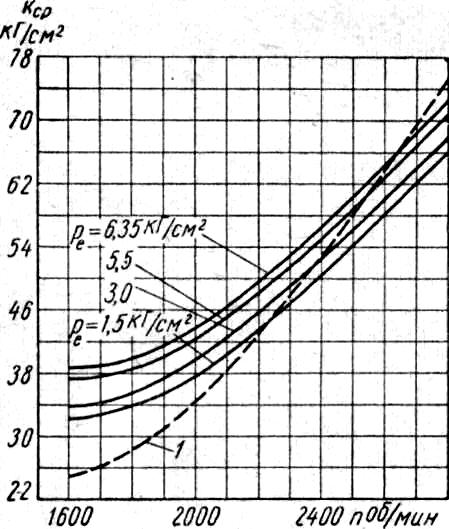

На рис. 6 приведены примерные кривые изменения среднего условного давления на шатунный подшипник четырехтактного дизеля в зависимости от частоты вращения для различных нагрузок. Кривая 1 изображает изменение средних условных давлений только от действия сил инерции.

И

10 сс

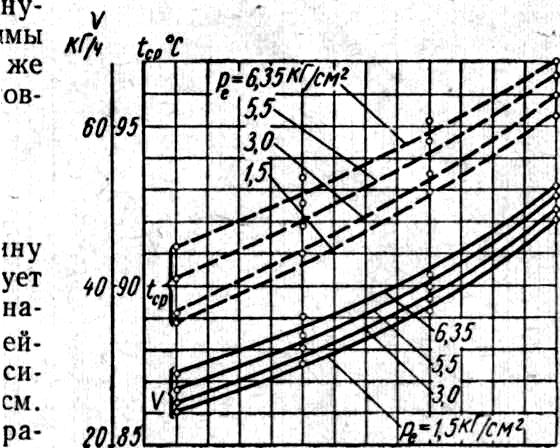

зменение среднего условного давления вызывает, естественно, увеличение коэффициента нагруженности с повышением частоты вращения и ухудшение температурного режима подшипников, что непосредственно подтверждается опытом. На рис. 7 показаны зависимости расхода масла через подшипник и средней температуры масляного слоя в нагруженной части, полученные при работе двигателя на различных скоростных и нагрузочных режимах.Очевидно, что по нагрузкам и температурам нагрева, а также по продолжительности действия наиболее неблагоприятным режимом для работы шатунных и коренных подшипников коленчатого вала двигателей внутреннего сгорания является режим максимальной мощности, который и следует принимать в качестве расчетного.

Наряду с выбором расчетного режима возникает вопрос и о выборе расчетного условного давления, так как нагрузка на шейки и на подшипники меняется по величине и направлению даже при работе двигателя на установившемся скоростном режиме. Это видно из рис. , на котором представлена полярная диаграмма нагрузок на шатунную шейку карбюраторного двигателя.

В

настоящее время принято заменять

переменную нагрузку некоторой постоянной

расчетной нагрузкой. При этом в

большинстве случаев тепловой расчет

подшипника производят по средней

нагрузке

за

рабочий цикл двигателя. Средняя нагрузка

определяется из развернутой диаграммы

нагрузки на шейку коленчатого вала и

по ней же находят и среднее условное

давление

за

рабочий цикл двигателя. Средняя нагрузка

определяется из развернутой диаграммы

нагрузки на шейку коленчатого вала и

по ней же находят и среднее условное

давление

.

.

Минимальную

толщину масляного слоя следует проверять

по средней нагрузке

за период действия сил в петле максимальных

нагрузок. При этом в выражение коэффициента

нагруженности подставляют значение

вязкости масла, соответствующее средней

температуре масляного слоя, определенной

на основании теплового расчета. Петля

максимальных нагрузок для карбюраторных

двигателей обусловливается, как правило,

действием сил инерции в тактах впуска

и выпуска, а для дизелей −действием

сил давления газов в такте рабочего

хода.

за период действия сил в петле максимальных

нагрузок. При этом в выражение коэффициента

нагруженности подставляют значение

вязкости масла, соответствующее средней

температуре масляного слоя, определенной

на основании теплового расчета. Петля

максимальных нагрузок для карбюраторных

двигателей обусловливается, как правило,

действием сил инерции в тактах впуска

и выпуска, а для дизелей −действием

сил давления газов в такте рабочего

хода.

Порядок расчета подшипников

Для определенных из условий прочности и общей компоновки двигателя величин и шатунных и коренных шеек и принятой схемы допусков на изготовление коленчатого вала и расточки вкладышей устанавливают максимальный и минимальный диаметральные зазоры в подшипнике.

При расчете подшипников проектируемых двигателей можно рекомендовать следующие ориентировочные минимальные зазоры для шеек диаметром 50 – 100 мм:

для подшипников, залитых баббитом,

)·

)· ;

;

для подшипников, залитых свинцовистой бронзой,

)· ;

Надежность работы подшипников следует проверять для минимального и максимального диаметральных зазоров в следующей последовательности.

I.

По построенной на основании данных

динамического расчета полярной диаграмме

определяют среднюю нагрузку за цикл и

в петле максимальных усилий, а по ним

значения

и

.

.

2. Задаются давлением и температурой масла на входе. Температуру масла на входе можно принимать равной 70 – 75 °С.

3. Выбирают сорт масла, который в наибольшей степени соответствует условиям работы подшипника. При этом следует ориентироваться на существующие конструкции, аналогичные проектируемому двигателю.

4. Задаются несколькими (практически тремя) значениями средних температур масла в масляном слое и производят тепловой расчет подшипника в последовательности, изложенной выше.

Результаты

расчета сводят в таблицу. В итоге для

каждого значения средней температуры

известны количества теплоты, выделяющейся

в подшипнике

и

отводимого от него

и

отводимого от него

.

.

По

этим данным строят графики зависимостей

и

и

в одной системе координат.

Точка пересечения кривых, в которой

в одной системе координат.

Точка пересечения кривых, в которой

,

и определит, очевидно, фактическую

среднюю температуру масляного слоя.

,

и определит, очевидно, фактическую

среднюю температуру масляного слоя.

И

11 сс

12 сс

мея значение средней температуры масла, по графику зависимости определяют действительную

для данного режима работы двигателя

вязкость принятого масла и определяют

коэффициент нагруженности по средней

силе в петле максимальных нагрузок.

определяют действительную

для данного режима работы двигателя

вязкость принятого масла и определяют

коэффициент нагруженности по средней

силе в петле максимальных нагрузок.

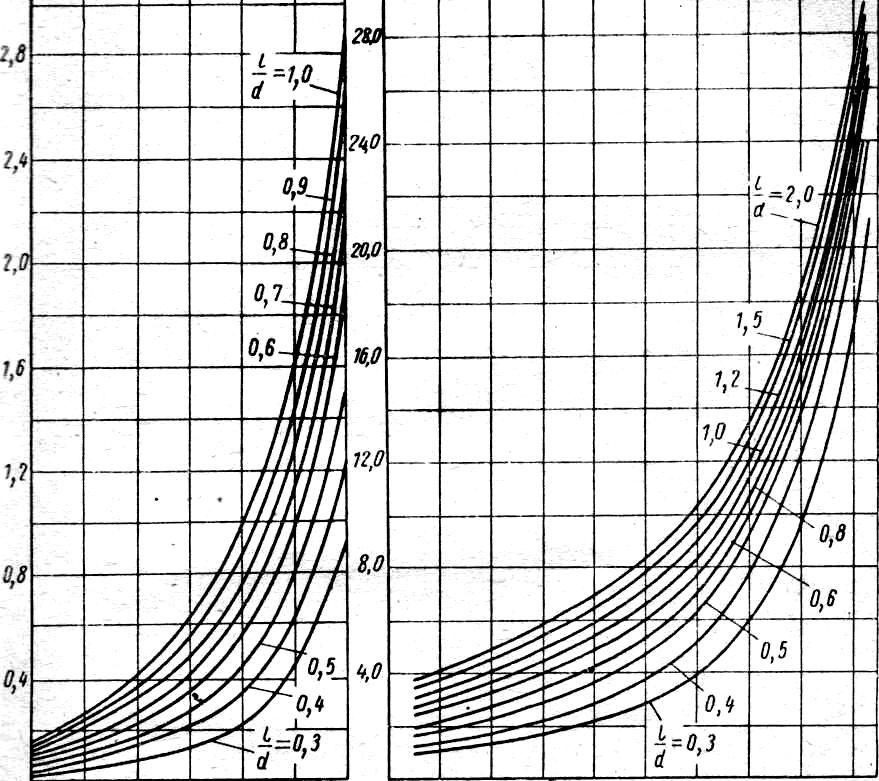

Зная коэффициент нагруженности, по графику рис. 2 определяют относительный эксцентриситет, а по нему − минимальную толщину масляного слоя и коэффициент надежности жидкостного трения.

Если в результате расчета коэффициент надежности будет достаточным и температурный режим невысоким, то расчет заканчивают. Если в результате расчета коэффициент надежности будет недостаточным или температурный режим слишком высоким, то необходимо задаться другими диаметральными зазорами или другим сортом масла и расчет повторить.

0,2

0,4 0,6 χ 0,79 0,83

0,87 0,91 0,95 χ

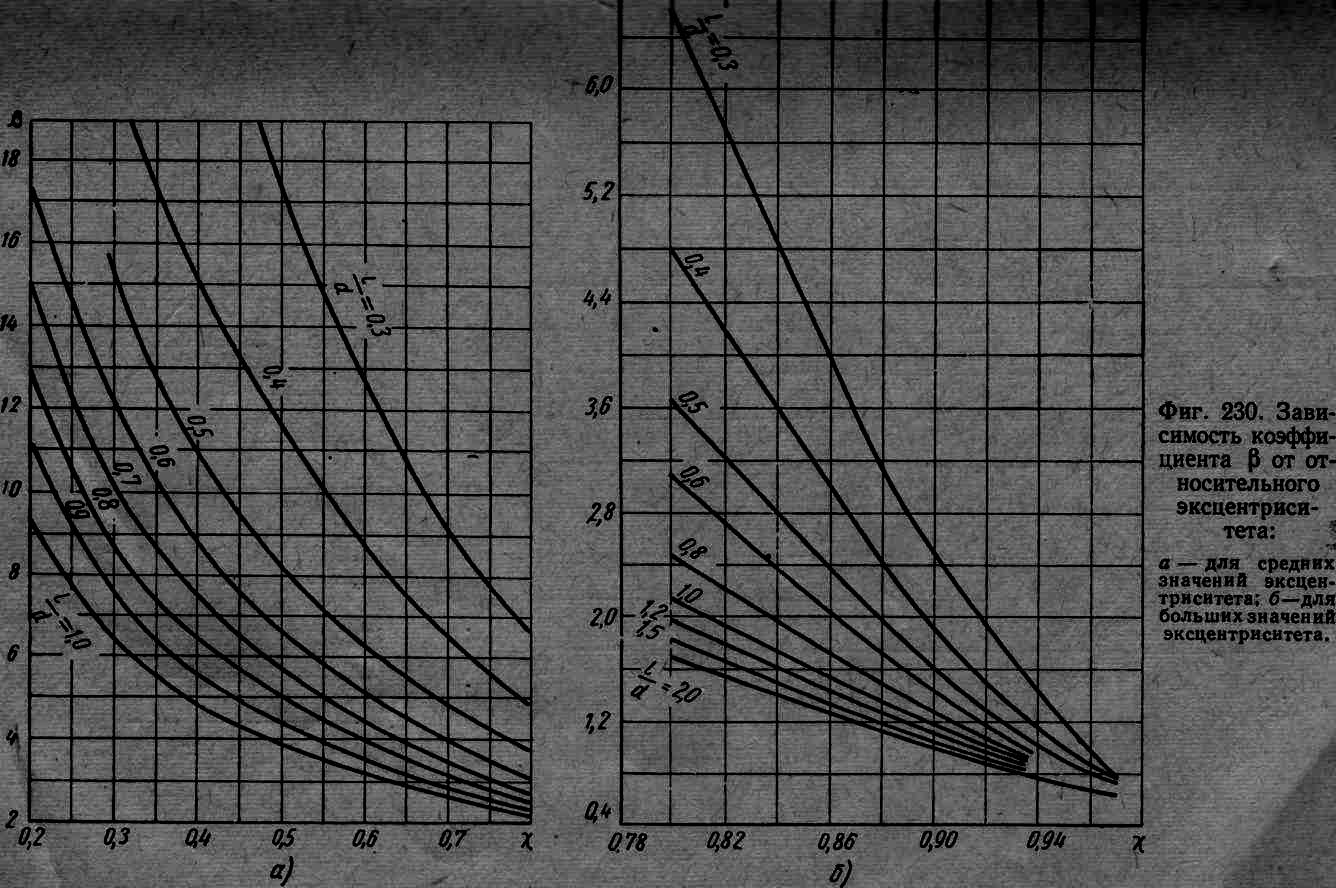

Рис. 2.Зависимость

относительного эксцентриситета χ от

коэффициента нагруженности Ф:

а)

для средних значений эксцентриситета;

б)

для больших значений эксцентриситета.

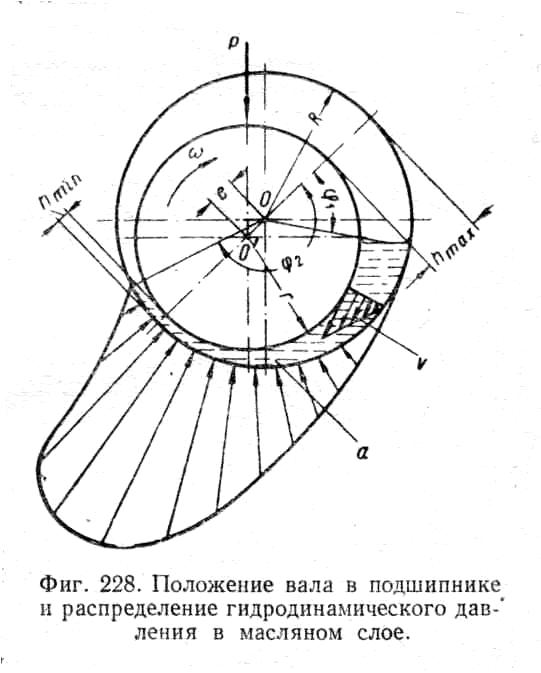

Рис. 1. Положение

вала в подшипнике и распределение

гидродинамического давления в масляном

слое

13 сс

Ф

Ф

а) б)

14 сс

Рис. 3.Зависимость

коэффициента β от относительного

эксцентриситета χ:

а)

для средних значений эксцентриситета;

б)

для больших значений эксцентриситета.

Рис. 6.

Зависимость

среднего условного давления

от

частоты вращения n

коленчатого вала

Рис. 7. Зависимость

расхода V

масла и его средней температуры tср

от частоты вращения коленчатого вала

(pнас=6

кГ/см2;

tвх=80

°С)

16 сс

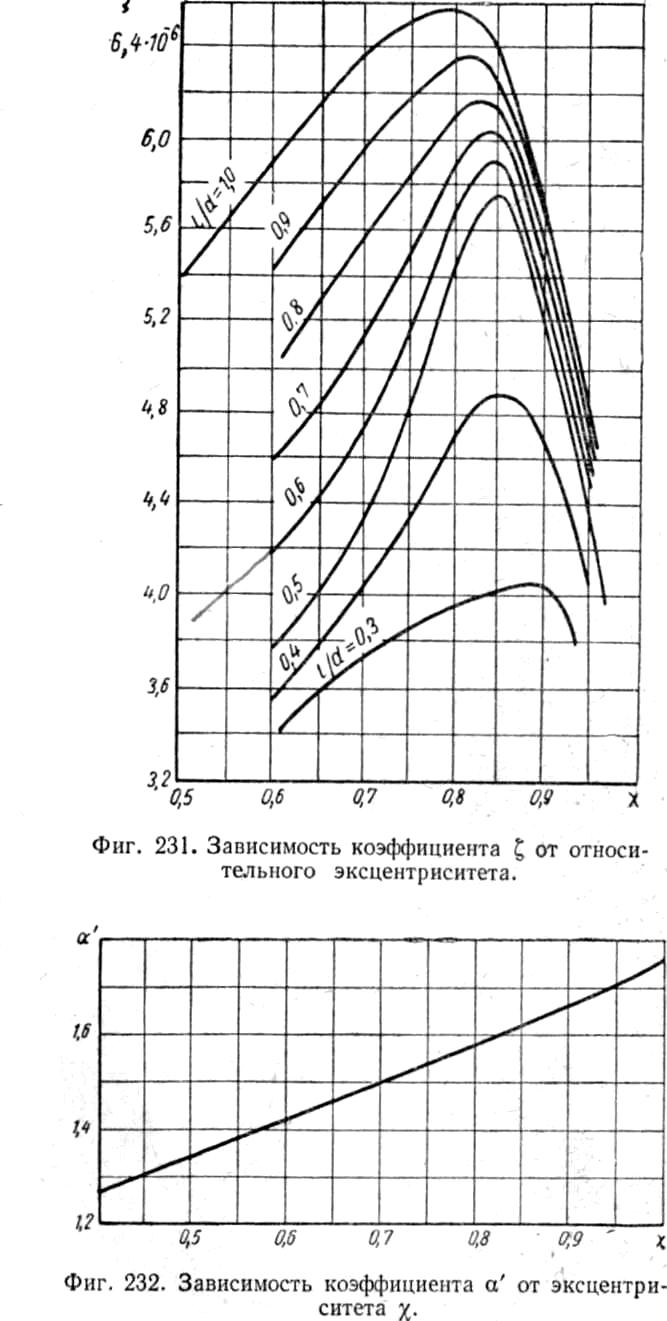

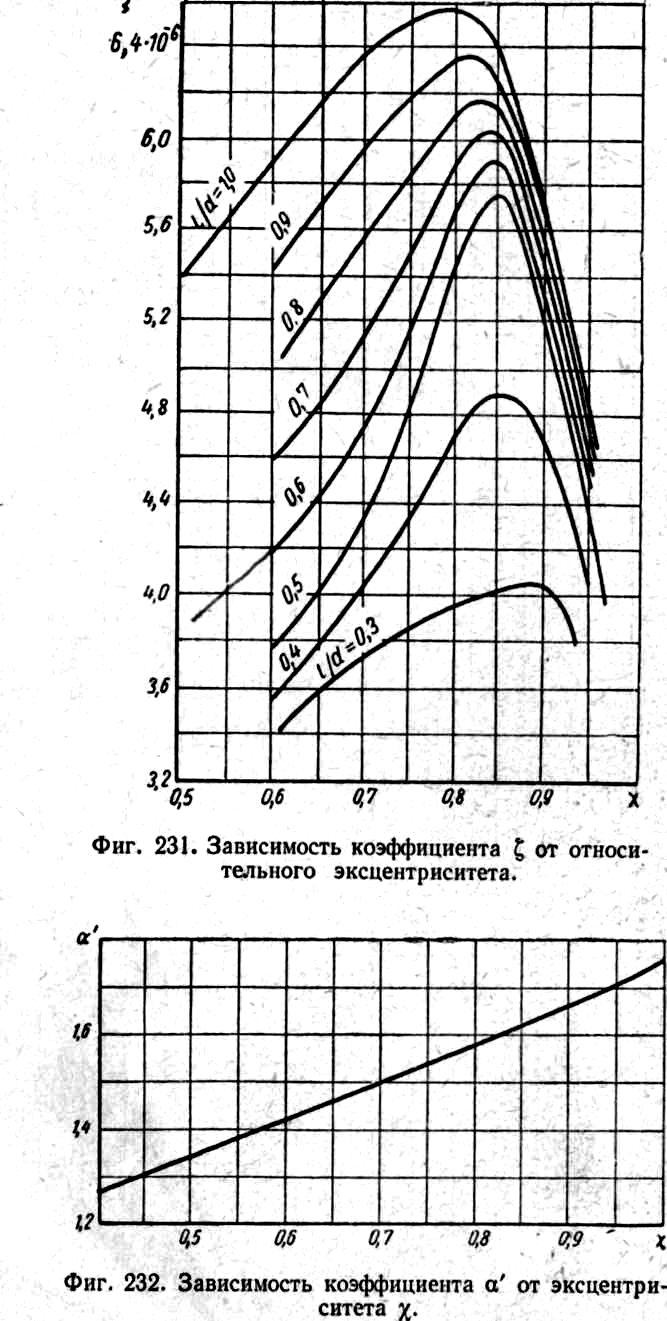

Рис. 5. Зависимость

коэффициента

от относительного эксцентриситета

от относительного эксцентриситета

15 сс

Рис. 4 Зависимость коэффициента от относительного эксцентриситета χ

1600

2000

2400 n,

мин-1