- •Планирование на предприятии

- •Содержание

- •Тема 12. Планирование издержек производства 138

- •Тема 13. Планирование финансов 160

- •Тема 14. Планирование развития потенциала предприятия 165

- •Тема 15. Организация плановой работы на предприятии и использование программных продуктов 172

- •Тема 1. Функции планирования в управлении

- •1.1. Роль планирования в практической деятельности общества

- •1.2. Роль и место планирования в управлении предприятием

- •Тема 2 Основные задачи, принципы и методы планирования

- •2.1. Использование различных средств и методов в планировании

- •2.2. Традиционные методы принятия плановых решений

- •1. Творчество

- •2. Адаптивный поиск, основанный на общем знании проблемы

- •3. Система бухгалтерского учета

- •4. Предельный анализ

- •2.3. Новые методы обоснования рациональных решений

- •1. Модели, основанные на использовании теории вероятности и математической статистики (стохастические модели).

- •2. Методы математического программирования.

- •3. Методы имитации.

- •Тема 3. Система планов и их взаимосвязь

- •3.1. Формы планирования

- •3.2. Виды и типы планов

- •Тема 4. Плановые расчеты и показатели: система норм и нормативов использования основных видов

- •4.1. Роль и значение нормирования используемых ресурсов

- •4.2. Нормы затрат живого труда

- •4.3. Нормы запасов и использования материальных ресурсов

- •4.4. Нормы затрат прошлого труда, овеществленного в основных фондах и нематериальных активах

- •Тема 5. Методология стратегического планирования

- •5.1. Сущность и структура стратегического планирования

- •1. Определение миссии предприятия.

- •2. Формулирование целей и задач функционирования предприятия.

- •3. Анализ и оценка внешней среды.

- •4. Анализ и оценка внутренней структуры предприятия.

- •6. Выбор стратегии.

- •5.2. Особенности стратегического планирования

- •5.3. Типы и элементы стратегии

- •Тема 6. Планирование инновационной и инвестиционной деятельности

- •6.1. Сущность инвестиций и инвестиционного процесса

- •6.2. Методика оценки инвестиционных проектов

- •Тема 7. Планирование сбыта продукции

- •7.1. Цели и задачи планирования продаж

- •7.2. Технология обоснования плановых решений по объему продаж

- •7.3. Исследование конъюнктуры рынка

- •7.3.1. Анализ продаж за предшествующий период

- •7.3.2. Сегментация рынка

- •7.3.3. Выбор целевого рынка

- •7.3.4. Определение емкости рынка

- •7.3.5. Прогноз развития рынка

- •Раздел 1. Оценка конъюнктуры рынка в текущем периоде.

- •Раздел 2. Прогноз основных показателей рынка.

- •Раздел 3. Предложения и рекомендации. Этот раздел отражает результаты проведенного анализа и содержит следующее:

- •7.4. Планирование ассортимента

- •7.5. Оценка конкурентоспособности товара

- •7.6. Планирование цены

- •7.6.1. Классификация цен

- •7.6.2. Методы планирования цены

- •7.7. Прогнозирование величины продаж

- •1. Методы экспертных оценок.

- •2. Экономико-статистические методы.

- •Тема 8. Планирование производственной программы

- •8.1. Структура и показатели производственной программы предприятия

- •8.2. Методика планирования производственной программы

- •8.2.1. Технология планирования производственной программы

- •8.2.2. Анализ выполнения плана производства

- •8.2.3. Планирование выпуска продукции

- •Тема 9. Планирование потребности в персонале

- •9.1. Содержание, задачи и технология планирования потребности в персонале

- •1. Производительности труда;

- •3. Готовятся исходные данные для планирования фонда оплаты труда и фонда заработной платы, средней заработной, платы работников фирмы и т.Д.

- •9.2. Анализ выполнения плана по труду за предшествующий период

- •9.3 Определение потребности в рабочих на нормируемых работах

- •9.4. Определение общей потребности в работниках

- •Тема 10. Планирование средств на оплату труда

- •10.1. Методы планирования средств на оплату труда

- •10.2.База для начисления есн и страховых взносов

- •Тема 11. Планирование потребности в материально-технических ресурсах

- •11.1. Цели, задачи и содержание планирования потребности в материально-технических ресурсах

- •11.2. Определение потребности в материально-технических ресурсах

- •11.3. Определение величины материально-производственных запасов (мпз)

- •11.4 Определение величины мпз в незавершенном производстве

- •11.5.Определение величины запаса готовой продукции

- •11.6. Определение потребности предприятия в основных средствах

- •Тема 12. Планирование издержек производства

- •12.1.Сущность и содержание планирования издержек производства

- •12.2.План по издержкам предприятия

- •12.3. Планирование снижения себестоимости продукции по технико-экономическим факторам

- •12.4. Расчет плановых калькуляций себестоимости продукции

- •12.5. Планирование сметы затрат на производство продукции

- •12.6. Планирование себестоимости товарной и реализуемой продукции

- •Тема 13. Планирование финансов

- •13.1. Цели, задачи и функции финансового планирования

- •13.2. Содержание финансового плана

- •1. Доходы и поступления средств

- •2. Расходы и отчисления

- •14.3. Методика разработки финансового плана

- •13.3. Методика разработки финансового плана

- •Тема 14. Планирование развития потенциала предприятия

- •14.1. Понятие и сущность потенциала предприятия

- •14.2. Компоненты трудового потенциала предприятия

- •14.3. Планирование экономического и технического потенциала предприятия

- •14.4. Планирование совокупного потенциала предприятия

- •Тема 15. Организация плановой работы на предприятии и использование программных продуктов

- •15.1. Организация внутрифирменного планирования

- •1. Плановый персонал.

- •2. Механизм планирования.

- •15.2. Структура плановых органов

- •1. В области планирования

- •2. В области организации планово-экономической работы

- •3. В области анализа и оперативно-статистического учета

- •15.3. Применение компьютерной техники в планировании

8.2.2. Анализ выполнения плана производства

Основными задачами анализа выполнения плана в отчетном и предшествующем плановому периодах являются:

• проверка выполнения плана выпуска и реализации продукции по всем стоимостным, натуральным, условно-натуральным и трудовым показателям;

• изучение причин, положительно и отрицательно влияющих на выполнение плановых показателей;

• выявление резервов дальнейшего роста и повышения эффективности производства;

• разработка мероприятий по использованию резервов, выявленных в ходе анализа, и условий увеличения объема выпуска продукции и повышения ее качества;

• установление календарных сроков внедрения отдельных мероприятий, назначение подразделений и должностных лиц, ответственных за их выполнение, а также определение эффективности этих мероприятий.

Анализ объема производства начинается с исследования динамики товарной и валовой продукции расчета базисных и цепных темпов роста и прироста. Анализ выполнения плана по номенклатype базируется на сравнении фактического и планового выпуска продукции по изделиям. Особое внимание должно уделяться продукции, включенной в государственный заказ. Оценка выполнения плана по ассортименту может осуществляться:

• по способу наименьшего процента (позиция номенклатуры, имеющая наименьший процент выполнения плана)

• по удельному весу в общем перечне наименований продукции, по которой выполнен план производства;

• с помощью среднего процента, который рассчитывается делением общего фактического выпуска продукции в пределах плана на общий плановый объем выпуска (продукция, изготовленная сверх плана или не предусмотренная производственной программой, в выполнение плана по ассортименту не засчитывается).

При этом должны быть выявлены внутренние и внешние причины невыполнения плана по ассортименту.

Неравномерность выполнения плана по отдельным номенклатурным позициям приводит к изменению структуры производственной программы, то есть соотношению отдельных видов продукции в их общем выпуске. Изменение структуры производства оказывает большое влияние на все экономические показатели: объем выпуска в стоимостном измерении, материалоемкость, себестоимость товарной продукции, прибыль, рентабельность и др.

Влияние структуры производства на изменение стоимости выпущенной продукции можно оценить с помощью метода средневзвешенной цены. Для этого сначала определяется средневзвешенная цена при фактической структуре продукции, а затем — при плановой. Разность между ними умножается на фактический общий объем производства продукции в натуральном выражении.

Тот же результат можно получить более простым способом: разность между уровнями выполнения плана производства продукции в стоимостном и натуральном выражении и умножить ее на запланированный выпуск товарной продукции в стоимостном выражении.

пользовании производственного оборудования и площадей, с учетом прогрессивной технологии, передовой организации труда и производства.

Понятия «производственная мощность» и «производственная программа» в плановых расчетах не идентичны. Если первое показывает способность предприятия в определенных условиях выпускать максимальное количество продукции в натуральном выражении в определенный промежуток времени, то второе характеризует степень использования мощности в плановом периоде:

При планировании производственная программа, как и мощность предприятия, выражается в одних и тех же натуральных (условно-натуральных) и стоимостных единицах. Например, мощность тракторного завода измеряется в штуках тракторов, текстильной фабрики — в квадратных метрах ткани, консервного комбината — в тысячах штук условных банок.

Планирование производственной мощности основано на учете факторов, от которых зависит ее величина. При расчете мощности принимаются во внимание следующие факторы: структура и величина основных производственных фондов; качественный состав оборудования, уровень физического и морального износа; передовые технические нормы производительности оборудования, использования площадей, трудоемкости изделий, выход продукции из сырья; прогрессивность применяемых технологических процессов; степень специализации; режим работы предприятия; уровень организации производства и труда; фонд времени работы оборудования; качество сырья и ритмичность поставок.

Производственная мощность — величина не постоянная. Выбытие мощности происходит по следующим причинам: износ и выбытие оборудования; увеличение трудоемкости изготовления изделий; изменение номенклатуры и ассортимента выпускаемой продукции; уменьшение фонда времени работы; окончание срока лизинга оборудования. Эти же факторы действуют и в обратном направлении.

Планирование производственной мощности заключается в выполнении комплекса плановых расчетов, позволяющих определить: входную мощность; выходную мощность; показатели степени использования мощности.

Входная мощность определяется по наличному оборудованию, установленному на начало планового периода. Выходная мощность -г~ это мощность на конец планового периода, рассчитываемая на основе входной мощности, выбытия и ввода мощности в течение планового периода. Планирование выпуска продукции осуществляется исходя из среднегодовой мощности(Мс), рассчитываемой по формуле

МС

=МН

+МУ

![]()

где Мн — производственная мощность на начало планируемого периода (года); Му — увеличение мощности за счет организационных и других мероприятий, не требующих капитальных вложений; Ч1 Ч2, Ч3, Ч4 — соответственно число месяцев работы мощности; Мр — прирост мощности за счет технического перевооружения, расширения и реконструкции предприятия; Мун — увеличение (+), уменьшение (-) мощности в связи с изменением номенклатуры и ассортимента продукции, поступлением про-мышленно-производственных фондов от других предприятий и передачи их другим организациям, включая лизинг; Мв — уменьшение мощности за счет ее выбытия вследствие ветхости.

Необходимо различать фактическую и проектную мощность. Их соответствие характеризуется степенью освоения.

Степень освоения проектных мощностей характеризуется следующими показателями: продолжительностью (сроком) освоения; уровнем освоения проектной мощности; коэффициентом (процентом) использования вводимых в действие мощностей; объемом производства продукции в период освоения; достижением проектных уровней себестоимости, производительности труда и рентабельности.

Под периодом (сроком) продолжительности освоения проектной мощности предприятия или его части (цеха, участка, агрегата) понимается время со дня подписания акта приемки в эксплуатацию

до устойчивого выпуска продукции планируемым объектом. Объем производства продукции на объектах, находящихся в стадии освоения проектных мощностей, должен определяться с учетом этого показателя. Причем при его планировании не должно учитываться время, затраченное на подготовку производства к выпуску новой продукции на вводимом в действие объекте, проведение пусконаладочных работ и комплексного апробирования оборудования.

Уровень освоения — это устойчиво достигнутый на определенную дату процент (коэффициент) освоения проектной мощности. Он рассчитывается как отношение выпуска продукции в опредег ленный период (час, сутки, месяц,, год) к соответствующей (часовой, суточной, месячной, годовой) проектной мощности.

Рассмотрим методику расчета производственной мощности предприятия. Для расчета необходимо иметь следующие исходные данные: плановый фонд рабочего времени одного станка; количество станков; производительность оборудования; трудоемкость производственной программы; достигнутый процент выполнения нормы выработай.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, поточных линий, станков (агрегатов) с учетом мер по ликвидации узких мест невозможной кооперации производства.

В расчет производственной мощности включается все наличное оборудование, в том числе и бездействующее в связи с неисправностями, ремонтом, модернизацией. Учитывается оборудование, находящееся в монтаже и на складах, предназначенное к вводу в эксплуатацию в планируемом периоде. При расчете мощности не рассматривается оборудование вспомогательных и обслуживающих цехов.

Расчет производственной мощности предприятия должен проводиться в следующей последовательности: агрегаты и группы технологического оборудования — производственные участки — цеха (корпуса, производства) — предприятие в целом.

Для расчета производственной мощности применяются два метода: по производительности оборудования; по трудоемкости изготовления продукции. В непрерывных производствах мощность

агрегатов, участков и цехов рассчитывается, как правило, по производительности оборудования, а в дискретных производствах-no трудоемкости изготовления продукции.

Производственная мощность агрегата.

Производственная мощность агрегата (Ма) определяется как произведение годового планового фонда времени работы (Ф„) и его производительности в единицу времени (Эа):

Ма=Фп ▪Эа. (9.16)

Например, производительность печи для обжига отливок составляет 0,2 тонны деталей в час; плановый фонд времени работы печи в год равен 6,9 тыс. ч; на одно изделие расходуется 0,6 тонны отливок. Производственная мощность печи составляет 1,38 тыс. тонн отливок в год (6900 • 0,2) или 2,3 тыс. изделий (1380 :0,6).

Производственная мощность предприятия.

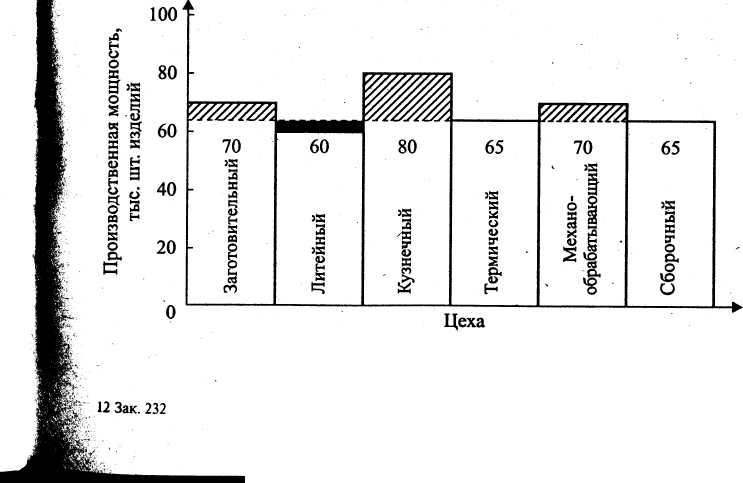

Производственная мощность предприятия рассчитывается по ведущему цеху. Для этого определяются производственные мощности всех цехов и строится диаграмма мощностей предприятия. На рисунке 9.2 изображена диаграмма мощностей в разрезе цехов предприятия.

Рис. 9.2. Диаграмма мощности предприятия

Наиболее часто на предприятиях машиностроения и металлообработки за ведущий цех принимается сборочный цех. Если в нашем случае за ведущий цех принять сборочный с наличной мощностью в 65 тыс. изделий, то в заготовительном цехе имеется резерв мощностей, равный 5 тыс. изделий; в кузнечном цехе — 15 тыс. изделий; в механообрабатывающем цехе — 5 тыс. изделий.

Литейный цех будет, наоборот, «узким местом»: в нем имеется недостаток производственной мощности в 5 тыс. изделий в год. Под «узким местом» понимается несоответствие мощности отдельных участков, цехов возможности ведущего оборудования.

Таким образом, при планировании производственной программы необходимо предусмотреть мероприятия, направленные, с одной стороны, на «расшивку узких мест» (увеличение мощности), а с другой — на загрузку имеющихся резервов мощностей. В нашем примере производственная мощность предприятия будет равна 65 тыс. штук изделий в том случае, если у предприятия имеется возможность увеличить пропускную способность литейного цеха на 5 тыс. штук. В противном случае за мощность предприятия следует принять объем производства в 60 тыс. изделий в год.