Содержание

Введение…………………………………………………………………………….4

Аккумуляторная батарея дизель-поезда…………………………………………5

Форсунка двигателя 14Д40………………………………………………….…….7

Охрана труда………………………………………………………………….……10

Заключение………………………………………………………………………….11

Литература…………………………………………………………………………..13

Введение

Введение

Аккумуляторные батареи тепловоза предназначены для питания током тяговых генераторов или стартер-генераторов при пуске дизелей, питании цепей управления и освещения при неработающем дизеле. Аккумуляторная батарея состоит из последовательно соединенных элементов, работа которых основана на способности электрической энергии преобразовываться в химическую и, наоборот, способности химической энергии преобразовываться в электрическую. На тепловозах применяют кислотные (свинцовые) и щелочные (никель-железные и никель-кадмиевые) аккумуляторы, отличающиеся друг от друга материалом пластин и составом электролита.

Аккумулятор после заряда приходит в то же состояние, в каком он находился до разряда.

4

А ккумуляторные батареи дизель-поезда

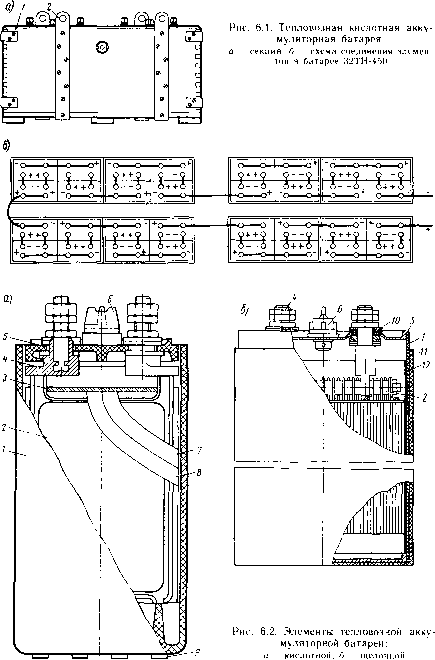

На тепловозах установлены в основном кислотные 32ТН-450, 48ТН-450 и щелочные 46ТПНЖ-550 батареи. В условном обозначении 32, 48, 46 – число элементов; буквы ТП – тепловозная (пусковая); Н – тип положительных пластин – намазные; числа 450, 550 – емкость батареи в ампер-часах; НЖ – никель-железные.

Три или четыре элемента кислотной батареи составляет секцию и монтируются в деревянном ящике 1 (рис 1). Это создает удобство транспортировки (предусмотрена подвеска 2), монтажа и предохраняет бак аккумулятора от повреждения. Внешняя и внутренняя поверхности ящика покрыты черным кислотно-упорным лаком.

Элемент

тепловозной кислотной аккумуляторной

батареи (рисунок 1)

состоит из эбонитового бака 1 и двух

полублоков положительных и отрицательных

пластин 2 (составляющих блок), разделенных

сепаратами 7, 8. На дне бака (сосуда)

имеются четыре выступа, на которые

опираются ножки пластин, а снизу –

четыре резиновые амортизационные полосы

9. В крышке 5 элемента пять отверстий,

четыре из которых предназначены для

контактных выводов (борнов) четыре и

одно – для заливки электролита. Это

отверстие закрыто пробкой 6 особой

конструкции с вертикальными и

горизонтальными каналами и отражательным

щитом. По каналам выходят наружу газы,

образующиеся в элементы при работе, а

щиток 3 предотвращает выплескивание

электролита. К полублокам припаены

контакты, состоящие из медного штыря и

свинцово-сурьмянистой наплавки. Контакты

уплотнены в крышке резиновыми кольцевыми

прокладками. Зазоры между крышкой и

баком заливают кислотостойкой мастикой.

В каждом элементе 19 положительных и 20

отрицательных пластин при емкости

батареи 450 А ч.

Пластины изготовлены в виде решеток,

отлитых из свинцово-сурьмянистого

сплава (95% свинца и 5% сурьмы) и заполненные

(методом намазывания) активной массой.

ч.

Пластины изготовлены в виде решеток,

отлитых из свинцово-сурьмянистого

сплава (95% свинца и 5% сурьмы) и заполненные

(методом намазывания) активной массой.

Один из сепараторов, разделяющих разноименные пластины, изготовлен из листового пористого мипласта, другой – из стекловолокна. В кислотной батарее тепловоза электролитом служит раствор аккумуляторной серной кислоты в дистиллированной воде. Плотность электролита для южных районов должна быть 1,24-1,25 г/см3, в остальных районах – 1,24-1,25 г/см3 в летнее время и 1,26-1,27 г/см3 в зимнее.

Все аккумуляторы соединены последовательно (смотреть рисунок 1). Контактные выводы и межэлементные соединения изготовлены из меди или латуни. Чтобы предохранить от коррозии, их покрывают свинцом.

Ф орсунка

Топливо в камере сгорания распыливается форсункой (рис 2). К нижнему торцу корпуса 7 форсунки крепятся колпаком 3 корпус распылителя 2 и сопло 1. Для совпадения топливоподводящих каналов в корпусах распылителя 2 имеется кольцевая канавка. Торцовые поверхности корпуса форсунки, корпуса распылителя, сопла и уплотнительного торца колпака тщательно прошлифованы и притерты, что обеспечивает уплотнение сопрягаемых поверхностей. В конусной части сопла 1 просверлены на равных расстояниях по окружности семь отверстий диаметром 0,4 мм, через которые топливо впрыскивается в камеру сгорания.

В корпусе 2 помещена игла 4, разобщающая внутреннюю полость форсунки и камеру сгорания. Корпус распылителя и игла представляют комплект деталей, точно пригнанных друг к другу (прецизионные детали).

Игла в корпусе уплотнена узким пояском, расположенным у основания опорных конусов иглы и корпуса. Подъем иглы ограничивается упором ее в торец корпуса форсунки, который для повышения износоустойчивости цементирован и закален.Игла прижимается к конусу корпуса распылителя пружиной 8 и штангой 6. В нижней части штанга имеет конусную выточку для опоры на сферический торец хвостовика иглы. Пружина затягивается регулировочным винтом 10, который в верхней части стопорится гайкой 14 и контргайкой 12. Контргайка 12 фиксируется замочной пластиной 20, которая крепится к корпусу болтами 21. Болты связаны проволокой и пломбированы.

Величина затяжки пружины устанавливается по давлению топлива, соответствующему моменту начала подъема иглы. Это давление должно быть 320+5 кгс/см2. Между винтом и пружиной установлена тарелка 9. При работе под действием пружины штанга 6, пружина и тарелка 9 вместе поворачиваются вокруг своей оси, при этом тарелка 9 скользит по торцу регулировочного винта, а штанга – по сфере хвостовика иглы. Для обеспечения износоустойчивости и прочности корпуса распылителя игла, сопло, штанга, регулировочный винт и тарелка пружины изготовлены из легированной стали и закалены. Между корпусом форсунки 7, контргайкой 12 и гайкой 14 установлены медные прокладки 13 и 11.

Для отвода просочившегося топлива имеются отверстия в тарелке 9, винте 10, гайке 14. Топливо отводится через трубку 16, которая крепится к гайке 14 накидной гайкой 15. При эксплуатации возможно незначительное просачивание топлива через стыковые соединения корпуса распылителя с соплом и корпусом форсунки. Для удаления этого топлива в корпусе форсунки имеется канал б.

В нутренняя

полость колпака уплотнена резиновым

кольцом 5. Резиновое кольцо 12 препятствует

попаданию масла из крышки цилиндра в

гнездо форсунки. Для обеспечения

одинаковой затяжки на колпаке 3 в верхней

цилиндрической части имеются сорок

восемь равномерно расположенных по

окружности продольных меток.

нутренняя

полость колпака уплотнена резиновым

кольцом 5. Резиновое кольцо 12 препятствует

попаданию масла из крышки цилиндра в

гнездо форсунки. Для обеспечения

одинаковой затяжки на колпаке 3 в верхней

цилиндрической части имеются сорок

восемь равномерно расположенных по

окружности продольных меток.

Сопло форсунки предохраняется от засорения твердыми частицами и от попадания их в зазор между иглой и направляющей корпуса распылителя установкой в форсунке щелевого фильтра высокого давления. Фильтр состоит из корпуса 18 и стержня 17, шаровая головка которого прижимается к посадочному гнезду в корпусе форсунки. На боковой поверхности стержня имеются продольные канавки. Топливо подается в форсунку насосом высокого давления по форсуночной трубке и поступает в щелевой фильтр. Проходя через кольцевой зазор между корпусом 18 и стержнем 17, топливо фильтруется и поступает в каналы а и в, затем в канал г. При достижении в канале г определенного добавления игла поднимается и топливо через распыливающие отверстия вспрыскивается в камеру сгорания цилиндра. При отсечке в насосе давления топлива в системе падает, игла садится на седло и вспрыск топлива в цилиндр прекращается. Форсунка крепится к крышке цилиндра двумя шпильками.