- •1 Загальна частина

- •2 Розрахунок виробничої програми

- •2.1 Встановлення вихідних даних для розрахунку Вихідні данні для розрахунку визначаємо згідно з завданням на проектування.

- •2.2 Розрахунок необхідної кількості ремонтних і профілактичних заходів

- •2.3 Складання річного плану ремонтів та технічних обслуговувань

- •2.4 Визначення затрат праці на виконання то та пр машин

- •2.7 Визначення затрат праці на дільниці ппр, майстерень, пересувних засобів

- •2.8 Розподіл затрат праці на види робіт постов і відділень

- •2.9 Розрахунок режимів роботи та фонду робочого часу робітників

- •3 Технологічне проектування

- •3.1 Розрахунок фондів робочого часу обладнання, постов то та пр машин

- •Дійсний фонд обладнання розраховуємо з урахуванням коефіцієнта його використання розраховуємо за формулою

- •3.2 Визначення кількості і вибір пересувних засобів то та пр машин, паливно-мастильних заправників, тягачів

- •Визначення необхідної кількості паливо-мастильних заправників.

- •3.3 Визначення кількості постов то та пр

- •3.5 Розрахунок площ виробничих та допоміжних приміщень

- •3.6 Планувальне і конструктивне рішення головного корпусу, території підприємства

- •4 Проектування технологічного процесу

- •4.2 Вибір та обґрунтування способів усунення дефектів. План технологічного маршруту відновлення деталі

- •4.3 Вибір обладнання, пристроїв, інструментів, необхідних для відновлення деталі

- •4.4 Розрахунок розміру ремонтної партії деталі. Визначення припусків на механічну обробку

- •4.6 Призначення та уточнення режимів відновлення деталі

- •4.7 Розрахунок норм часу на виконання технологічного маршруту відновлення деталі

- •4.8 Складання маршрутних, операційних карт та карт ескізів

- •5 Конструкторська частина

- •5.2 Перевірочні розрахунки деталей пристрою

- •6 Охорона праці

- •6.3 Заходи з охорони навколишнього середовища підприємства

- •7 Економічна частина

- •7.1 Річна потреба в енергоресурсах

- •7.2 Калькуляція собівартості робіт

- •Список використованих джерел

4.2 Вибір та обґрунтування способів усунення дефектів. План технологічного маршруту відновлення деталі

Відповідно з завданням на курсове проектування для ремонту прийняте наступне сполучення дефектів:

Зношення отвору з діаметра Ø120мм до Ø121мм

Зношення отвору з діаметру Ø85мм до Ø86мм

Зрив різі М 10х1,25 більш 2-х ниток

Відповідно до рекомендації карти на дефектацію та ремонт дефекти деталі усуваємо наступним чином:

дефект 1 зношення поверхні з діаметра Ø120мм до Ø121мм, усуваємо за допомогою постановки ДРД. Перед заперсовкою втулки поверхню обробляємо до Ø126 для надання правильної геометричної форми.

дефект 2 зношення поверхні з діаметра Ø85 мм до Ø86 мм, усуваємо за допомогою постановки ДРД. Перед заперсовкою втулки поверхню обробляємо до Ø91 для надання правильної геометричної форми.

дефект 3 зношення різі М10х1,25 більше двох ниток, дефект усувається за допомогою заварки та нарізання різі. Перед зваркою розсвердлюємо отвір для усунення залишків старої різі.

Відповідно до прийнятих способів усунення дефектів складаємо план технологічного маршруту.

План технологічного маршруту

05 Токарно-гвинторізна;

10 Запресовочна;

15 Токарно-гвинторізна;

20 Вертикально-свердлильна;

25 Зварювальна;

30 Вертикально-свердлильна;

35 Різьбонарізна;

40 Контрольна

4.3 Вибір обладнання, пристроїв, інструментів, необхідних для відновлення деталі

Відповідно з планом технологічного маршруту проводимо вибір обладнання, пристроїв, ріжучого та вимірювального інструменту і заносимо у таблиці №4.1 та №4.2. Вибір проводимо по рекомендаціям ( 3 ).

Таблиця 4.1 – Вибір обладнання, пристроїв, вимірювальних інструментів.

№ опер |

Обладнання (найменування, тип, модель, технічна характеристика) |

Пристрій (найменування, тип, модель, стандарт) |

Інструмент вимірювальний (найменування, тип, границі вимірювання, точність, стандарт) |

1 |

2 |

3 |

4 |

05 15 |

Горизонтально-розточна Горизонтально-розточний верстат 2636Ф1 Діаметр висувного шпинделя 125; Конус для кріплення інструментів у висувному шпинделю метричний 80; Розміри стола 1600х1800х8000; Найбільша маса заготівки 8000 кг; Частота обертання шпинделя 6,3-1000, планшайби 4-200; Дискрітність задання розмірів 0,01; Потужність електродвигуна приводу головного руху 19 кВт; Габаритні розміри 8160х5070х4805; Маса 35700. |

Пристрій для розточки отворів в картері під підшипники |

Штангенциркуль ШЦ 1-125-0,1 ГОСТ 166-80 |

Продовження таблиці 4.1

1 |

2 |

3 |

4 |

10 |

Пресувальна Прес HLR – 12 Посилення 12тон; Максимальне робочий простір 540х100х720мм; Висунення плунжера преса 130мм; Маса 88кг; Габаритні розміри 900х600х1460мм. |

|

Індикатор годинникового типу НЧ-10-0,01 ГОСТ 166-80 |

20 30

|

Вертикальне-свердлильна Верстат вертикально-свердлильний 2НІ25 Найбільший діаметр свердління сталі: 25 мм; Робоча поверхня столу: 400х450мм; найбільша відстань від горця шпинделя до робочої поверхні столу: 700мм; Виліт шпинделя: 250; найбільший хід шпинделя: 200мм; Найбільше вертикальне переміщення: свердлильної головки: 170мм, столу: 270мм; Частота обертання шпинделя: 45-2000об/хв; Потужність електродвигуна привода головного руху: 2кВТ; подача шпинделя: 0,1-1,6; габаритні розміри: 915х785х2350мм; маса: 880кг. |

Спеціальний пристрій |

Нутромір НИ-50-100-0,01 ГОСТ 868-82 |

25 |

Зварювальна Стіл для газозварник робіт ОКС-7547; Балон газовий (кисневий) ДКП-8-65; Блалон газовий (ацитіленовий) ДАП-1-65. |

Лещата верстатні |

|

Продовження таблиці 4.1

1 |

2 |

3 |

4 |

35 |

Різьбонарізна Верстат вертикально-свердлильний 2НІ25 |

Спеціальний пристрій |

Нутромір НИ-50-100-0,01 ГОСТ 868-82 |

40 |

Контрольна. Стіл контрольний ОРГ-1468-080-А Габаритні розміри 2500х800х800; Вага 160 кг |

|

Штангенциркуль ШЦ 1-125-0,1 ГОСТ 166-80 Індикатор годинникового типу НЧ-10-0,01 ГОСТ 166-80 Нутромір НИ-50-100-0,01 ГОСТ 868-82 |

Таблиця 4.2 – Вибір ріжучого інструменту

Позначення |

Найменування інструменту, позначення, стандарт |

Ескіз та основні розміри інструменту

|

Марка ріж. частин інстр |

|

Операція |

Перехід |

|||

1 |

2 |

3 |

4 |

5 |

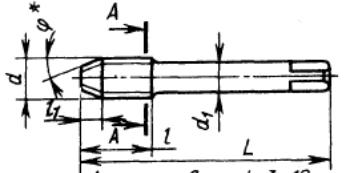

05 15 |

1,2

|

Розточний різець круглого перерізу з ріжучим єлементом из композиту для скрізних отворів D=8мм, L=40мм. |

|

|

1 |

2 |

3 |

4 |

5 |

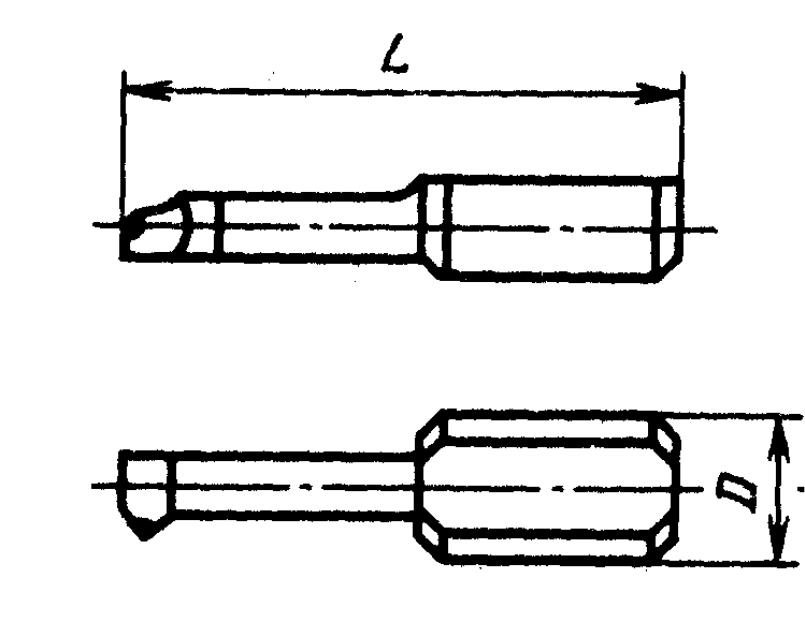

20 30 |

3,4,5,6 |

Свердло спіральне з швидкоріжучої сталі з циліндричним хвостиком ГОСТ 4010-77 d1= 12 мм d2=8.3 мм L1.2=50 мм l1.2=30 мм |

|

|

35 |

3,4,5,6 |

Метчик швидкоріжучий машино-ручний по ГОСТ 18839-73 d=10;

L=80; l=18;

|

|

|

=9

=9