- •Техноекологія

- •1. Загальні аспекти техноекології

- •1.1 Історичні відомості про техногенез біосфери

- •Темпи зростання населення планети

- •1.2. Джерела і фактори забруднення навколишнього середовища

- •Екологічних систем

- •Екологічних систем

- •1.3. Екологізація виробництва

- •1.3.1. Раціональне використання природних ресурсів

- •1.3.2. Загальні методи запобігання забрудненню довкілля

- •1.3.3. Біологічні аспекти екологізації виробництва

- •1.3.4. Технічні аспекти екологізації виробництва

- •1.3.5. Технологічні аспекти екологізації виробництва

- •1.3.6. Економічні аспекти екологізації виробництва

- •1.3.7. Моделювання процесів створення екологізованої технології

- •Контрольні запитання

- •2. Нафтогазова промисловість

- •2.1. Географія розташування галузі

- •2.2. Видобування нафти і газу

- •3 ‑ Свердловина для закачування води; 4 – розподільчий резервуар;

- •2.3. Добування нафти з морських родовищ

- •2.4. Транспортування та переробка нафти

- •2.5. Заходи по зменшенню негативного впливу нафто- та газодобувної промисловості на екологічний стан біосфери

- •Склад забруднюючих речовин в стічних водах нпз до і після очищення

- •Контрольні запитання

- •3. Вугільна промисловість

- •3.1. Історична довідка

- •3.2. Видобування вугілля

- •Шахтний спосіб видобування вугілля.

- •3.3. Вплив на довкілля вугільної промисловості та заходи по його зменшенню

- •3.3.1. Вплив вугільної промисловості на природні водні джерела

- •3.3.2. Забруднення повітряного простору

- •3.3.3. Стан земної поверхні в зоні вугільних розробок

- •3.3.4. Техногенні наслідки закриття вугільних шахт

- •3.3.5. Гідроекологічні проблеми закриття шахт

- •3.4. Нові екологічно-безпечні технології добування вугілля

- •Контрольні запитання

- •4. Металургійний комплекс

- •4.1. Чорна металургія

- •4.1.1. Виробництво чавуну

- •4.1.1.1. Заходи боротьби з викидами забруднюючих речовин та відходів доменним виробництвом

- •4.1.2. Виробництво сталі

- •4.1.2.1. Мартенівський спосіб

- •4.1.2.2. Конверторний спосіб

- •4.1.2.3. Заходи боротьби з негативним впливом сталеплавильного виробництва на довкілля

- •4.2. Виробництво кольорових металів

- •4.2.1. Технологічні процеси

- •4.2.2. Вплив кольорової металургії на довкілля

- •4.2.3 Негативний вплив алюмінієвого виробництва на довкілля та заходи по його зменшенню

- •Контрольні запитання

- •5. Енергетика

- •5.1. Основні відомості про енергетику

- •5.2. Теплові електростанції і котельні

- •5.2.1. Особливості процесів вироблення теплоти на малих тес та котельнях

- •5.2.2. Умови утворення забруднюючих речовин в теплоенергетичному процесі

- •Показники забруднення атмосфери тєс, г/кВт.Год

- •5.2.3. Боротьба із забрудненням тес

- •5.3. Атомна енергетика

- •5.4. Гідроелектростанції

- •5.5. Техногенна діяльність з освоєння альтернативних джерел енергії

- •5.5.1. Сонячна енергетика

- •5.5.2. Вітроенергетика

- •5.5.3. Геотермальні енергетичні установки (гтес)

- •5.5.4. Енергія морів і океанів

- •5.5.5. Біоенергія

- •Контрольні запитання

- •6. Машинобудування

- •6.1. Ливарне виробництво

- •6.1.1. Історична довідка

- •6.1.2. Способи виготовлення виливків

- •6.1.3. Вплив ливарного виробництва на довкілля та заходи по його зменшенню

- •6.2. Оброблювальне виробництво

- •Контрольні запитання

- •7. Лісова, деревообробна та целюлозно-паперова промисловості

- •7.1. Лісова та деревообробна промисловості

- •7.1.1. Географія розташування галузі

- •7.2. Целюлозно-паперова промисловість (цпп)

- •7.2.1. Сульфатний процес

- •7.2.2. Сульфітний процес

- •7.3. Викиди шкідливих газів та засоби їх знешкодження

- •7.3.1. Викиди в сульфатному процесі

- •7.3.2. Викиди в сульфітному процесі

- •7.4. Забруднення і очистка водних потоків

- •Характеристика стічних вод за стадіями очищення

- •Контрольні запитання

- •8. Хімічна промисловість

- •8.1. Географія розміщення сировинної бази і виробництва

- •8.2. Технологічний процес

- •8.3. Хімічні комбінати та заходи боротьби з їхнім впливом на водне середовище

- •8.4. Вплив на повітряне середовище та здоров’я людини

- •8.5. Боротьба зі шкідливим впливом на навколишнє середовище підприємств з виготовлення міндобрив

- •8.6. Виробництво пластмас і синтетичних матеріалів

- •Контрольні запитання

- •9. Промисловість будівельних матеріалів

- •9.1. Географія розміщення та основні показники галузі

- •9.2. Технологічні процеси при виготовленні основних виробів

- •9.2.1. Виробництво цементу

- •9.2.2. Силікатні матеріали та вироби

- •9.2.3. Будівельна (керамічна) цегла

- •9.2.4. Черепиця

- •9.2.5. Каналізаційні труби

- •9.2.6. Плитки для підлог

- •9.2.7. Бетонні плити (стовпчики, стояки та ін.)

- •9.3. Характеристика впливу на навколишнє середовище

- •9.4. Заходи боротьби зі шкідливим впливом на довкілля

- •1 ‑ Скрубер; 2 – фільтрпрес; 3 – автоклав; 4 – вакуумний випарний апарат;

- •Контрольні запитання

- •10. Легка промисловість

- •10.1. Географія розташування підприємств легкої промисловості

- •10.1.1. Текстильна промисловість

- •10.1.2. Швейна промисловість

- •10.1.3. Шкіряно-взуттєва промисловість

- •10.2. Виробничий процес

- •10.3. Боротьба із забрудненням навколишнього середовища

- •Класифікація пиловловлювачів за їх ефективністю

- •Органічний склад осадів легкої промисловості, % мас

- •Контрольні запитання

- •11. Переробна промисловість

- •11.1. Характеристика галузі

- •11.2. Історична довідка

- •11.3. Сучасна географія розміщення підприємств харчової галузі

- •Фактичне виробництво та планове завдання з виготовлення основних видів продукції харчової промисловості в 1990 – 2015 рр., тис. Т.

- •11.4. Технологічний процес

- •11.4.1. Технологія хлібопекарного виробництва

- •11.4.2. Технологія цукрового виробництва

- •11.4.3. Технологія крохмального виробництва

- •11.4.4. Кондитерське виробництво. Виробницво шоколаду

- •11.4.5. Технологія спиртового та лікеро-горілчаного виробництва

- •11.5. Характеристика впливу на довкілля

- •11.6. Заходи боротьби зі шкідливим впливом на довкілля. Альтернативні рішення. Утилізація відходів

- •Контрольні запитання

- •12. Транспорт

- •12.1. Рейковий транспорт

- •12.1.1. Залізничний транспорт

- •12.1.2. Міський рейковий транспорт

- •12.1.2.1. Трамвайні лінії

- •1 ‑ Опора; 2 ‑ несучий трос; 3 – контактний трос; 4 – струна

- •12.1.2.2. Метрополітен

- •12.1.2.3. Захист від блукаючих струмів

- •1 ‑ Трубопровід, 2 ‑ рейка; 3 ‑ контактний провід;

- •4 ‑ Катодна зона; 5 ‑ анодна зона

- •1 ‑ Трубопровід, 2 ‑ провідник; 3 – регульований реостат;

- •4 ‑ Амперметр; 5 – запобіжник; 6 – мінусова шина (рейка)

- •12.2. Автомобільний транспорт

- •12.2.1 Загальна характеристика

- •12.2.2. Необхідні ресурси

- •12.2.3. Вплив на довкілля

- •Склад відпрацьованих газів та вміст твердих часток

- •12.3. Водний транспорт

- •12.4. Авіаційний транспорт

- •12.5. Трубопровідний транспорт

- •Контрольні запитання

1 ‑ Скрубер; 2 – фільтрпрес; 3 – автоклав; 4 – вакуумний випарний апарат;

5 – центрифуга; 6 – сушильний апарат; 7 – насос

Очистку газу в скрубері насадочного типу виконують в протитоці з циркулюючим розчином сульфіт-бісульфіту амонію. Очищений газ через трубу викидається в атмосферу. В результаті абсорбції діоксиду сірки, концентрація солей в розчині зростає. Частину розчину відбирають, очищають від механічних домішок у фільтрпресі і насосом закачують в автоклав. Сірка, яка тут утворюється, направляється на склад готової продукції, а розчин сульфату амонію випаровують за допомогою вакууму в спеціальному апараті з послідуючим охолоджуванням. Кристали, які при цьому утворюються і випадають в осад, відділяються в центрифузі, висушують в сушильному апараті та відвантажують на склад готової продукції. Рідку фазу повертають в процес.

Найефективнішим способом знезаражування оксидів азоту (NO, NO2 і ін) є каталітичне відновлення їх до елементарного азоту. Процес здійснюється при високих температурах газами-відновлювачами в присутності каталізатора в абсорберах, які заповнені кільцями Рашига. Ефективність процесу визначається активністю каталізаторів, в якості яких виступають платина, радій і паладій. В якості відновників використовують метан, оксид карбону, водень, природній газ, аміак, нафтовий та коксовий гази, пари гасу тощо. Каталітичне відновлення в залежності від газовідновнику відбувається при температурах 150…800С.

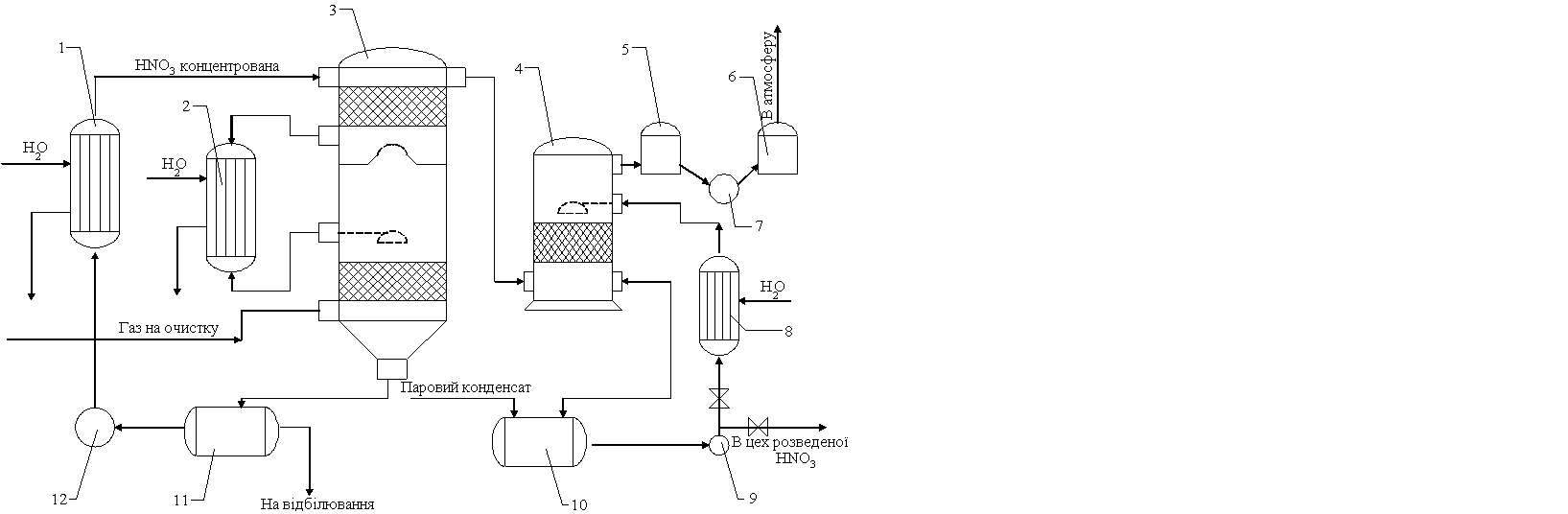

Залежно від концентрації оксидів азоту в очищувальному газі вибирають різні схеми очищення. При високих концентраціях (>10%) використовують двохступеневу схему очистки газу (рис. 37).

Рис. 37. Схема двохступеневої установки для очистки газів

від оксидів азоту: 1,2 – теплообмінники; 3 – абсорбер першого ступеню;

4 – адсорбер другого ступеню; 5 – краплевловлювач; 6 – електрофільтр;

7 – вентилятор; 8 – холодильник; 9,12 – насоси; 10,11 – ємкості

Схема очистки нітрозних газів включає в себе два абсорбери. В першому абсорбері (3) оксиди азоту поглинаються охолодженою концентрованою нітратною кислотою, яка надходить на зрошення верхньої частини абсорбера з теплообмінника (1). Із середньої частини першого абсорбера кислота потрапляє на охолодження в теплообмінник (2), а потім знову подається на зрошення нижньої частини абсорбера. концентрована нітратна кислота зливається в ємкість(11), звідки насосом (12) знову подається в теплообмінник (1), частина кислоти з ємкості (11) перекачується у відділення відбілювання, де з неї видувають оксиди азоту. Після цього нітратна кислота у вигляді товарного продукту надходить на склад.

нітрозні гази, які містять 1,5…2% оксидів азоту направляють у другу абсорбційну колону (4), яка зрошується охолодженим в холодильнику (8) конденсатом з ємкості (10). одержаний газ проходить через краплевловлювач (5) і вентилятором (7) через електрофільтр (6) викидається в атмосферу, а утворений при цьому кислий конденсат направляється в цех одержання розведеної нітратної кислоти.

При неповному згорянні палива (при сушінні глиняних силікатних та і ін. виробів) утворюється оксид вуглецю – високотоксичний газ. Для очистки відхідних промислових газів застосовують три основних прийоми: застосування водяної пари, перетворення оксиду вуглецю купрум-аміачним розчином та термічний.

Перший прийом використовують при значних концентраціях оксиду вуглецю. Процес перетворення оксиду в діоксид вуглецю здійснюють додаванням до газу водяної пари. В присутності каталізатора (сполуки ферума) відбувається реакція між СО і Н2О.

Внаслідок реакції утворюється діоксид вуглецю і водень. Схема процесу перетворення оксиду вуглецю в діоксид вуглецю наведена на рис. 38.

Рис. 38. Схема установки для очистки газів

від оксиду вуглецю, реакцією водяної пари:

1 – концентратор СО першого ступеню; 2,6 – холодильники;

3 – абсорбер СО2 першого ступеню; 5 – конвектор СО другого ступеню;

7 – абсорбер СО2 другого ступеню

Газову суміш, яка містить СО і пару охолоджують до 370С і пропускають через конвектор першого ступеня (1). В присутності каталізатора в формі пігулок або шарів СО перетворюється на Со2 на 90…95% з утворенням еквімолярних кількостей водню. Утворену газову суміш охолоджують до 35...40С в холодильнику (2), а діоксид вуглецю вловлюють моносталоміном (МЕА) в абсорбері першого ступеню (3). Очищений газ нагрівають додаванням необхідної кількості пари і знову подають в конвектор (5). В абсорбері (7) знову очищають газ від утвореного діоксиду вуглецю. На виході одержують водень з чистотою до 99,7%. Температуру процесу підтримують в межах 315…480С, тиск – від 0,2 до 2,5 МПа.

Поглинання оксиду вуглецю купрум-аміачним методом виконується в протиточному абсорбері при температурі біля 0С під високим тиском (до 32 МПа). Найчастіше використовують розчини форміату, карбонату або ацетату купруму. Використовують аміачні розчини слаболужного характеру, де одночасно проходить поглинання діоксиду вуглецю. регенерацію абсорбенту (хімсорбенту) проводять шляхом його нагрівання при температурі біля 80С, але при атмосферному тиску.

В умовах підприємств промисловості будівельних матеріалів при невеликих об’ємах очищувальних газів, в тому числі оксиду вуглецю, раціональним є термічне знешкодження газів прямим зпалюванням в автономних топках при попередньому очищенні повітряного потоку від токсичних інгредієнтів, пилу та смол.

Діоксид вуглецю ‑ відносно малотоксичний газ. Існує багато способів його видалення з повітряних потоків. Так діоксид вуглецю, який утворюється з оксиду вуглецю, може бути перетворений в метан за допомогою реакції метанування, а також поглинатись купрум-аміачним розчином або моностаноламіном.

Абсорбція водню є поширеним методом вловлювання діоксиду вуглецю з газів. Перевага цього методу в тому, що застосування води як абсорбенту набагато дешевше ніж використання інших сорбентів. Не треба також виконувати регенерацію абсорбенту.

Ефективними способами видалення діоксиду вуглецю з газів є поглинання його розчинами холодного метанолу або адсорбцією цеолітами. Останній спосіб може бути застосований для одночасного видалення діоксиду вуглецю та парів води.