- •Техноекологія

- •1. Загальні аспекти техноекології

- •1.1 Історичні відомості про техногенез біосфери

- •Темпи зростання населення планети

- •1.2. Джерела і фактори забруднення навколишнього середовища

- •Екологічних систем

- •Екологічних систем

- •1.3. Екологізація виробництва

- •1.3.1. Раціональне використання природних ресурсів

- •1.3.2. Загальні методи запобігання забрудненню довкілля

- •1.3.3. Біологічні аспекти екологізації виробництва

- •1.3.4. Технічні аспекти екологізації виробництва

- •1.3.5. Технологічні аспекти екологізації виробництва

- •1.3.6. Економічні аспекти екологізації виробництва

- •1.3.7. Моделювання процесів створення екологізованої технології

- •Контрольні запитання

- •2. Нафтогазова промисловість

- •2.1. Географія розташування галузі

- •2.2. Видобування нафти і газу

- •3 ‑ Свердловина для закачування води; 4 – розподільчий резервуар;

- •2.3. Добування нафти з морських родовищ

- •2.4. Транспортування та переробка нафти

- •2.5. Заходи по зменшенню негативного впливу нафто- та газодобувної промисловості на екологічний стан біосфери

- •Склад забруднюючих речовин в стічних водах нпз до і після очищення

- •Контрольні запитання

- •3. Вугільна промисловість

- •3.1. Історична довідка

- •3.2. Видобування вугілля

- •Шахтний спосіб видобування вугілля.

- •3.3. Вплив на довкілля вугільної промисловості та заходи по його зменшенню

- •3.3.1. Вплив вугільної промисловості на природні водні джерела

- •3.3.2. Забруднення повітряного простору

- •3.3.3. Стан земної поверхні в зоні вугільних розробок

- •3.3.4. Техногенні наслідки закриття вугільних шахт

- •3.3.5. Гідроекологічні проблеми закриття шахт

- •3.4. Нові екологічно-безпечні технології добування вугілля

- •Контрольні запитання

- •4. Металургійний комплекс

- •4.1. Чорна металургія

- •4.1.1. Виробництво чавуну

- •4.1.1.1. Заходи боротьби з викидами забруднюючих речовин та відходів доменним виробництвом

- •4.1.2. Виробництво сталі

- •4.1.2.1. Мартенівський спосіб

- •4.1.2.2. Конверторний спосіб

- •4.1.2.3. Заходи боротьби з негативним впливом сталеплавильного виробництва на довкілля

- •4.2. Виробництво кольорових металів

- •4.2.1. Технологічні процеси

- •4.2.2. Вплив кольорової металургії на довкілля

- •4.2.3 Негативний вплив алюмінієвого виробництва на довкілля та заходи по його зменшенню

- •Контрольні запитання

- •5. Енергетика

- •5.1. Основні відомості про енергетику

- •5.2. Теплові електростанції і котельні

- •5.2.1. Особливості процесів вироблення теплоти на малих тес та котельнях

- •5.2.2. Умови утворення забруднюючих речовин в теплоенергетичному процесі

- •Показники забруднення атмосфери тєс, г/кВт.Год

- •5.2.3. Боротьба із забрудненням тес

- •5.3. Атомна енергетика

- •5.4. Гідроелектростанції

- •5.5. Техногенна діяльність з освоєння альтернативних джерел енергії

- •5.5.1. Сонячна енергетика

- •5.5.2. Вітроенергетика

- •5.5.3. Геотермальні енергетичні установки (гтес)

- •5.5.4. Енергія морів і океанів

- •5.5.5. Біоенергія

- •Контрольні запитання

- •6. Машинобудування

- •6.1. Ливарне виробництво

- •6.1.1. Історична довідка

- •6.1.2. Способи виготовлення виливків

- •6.1.3. Вплив ливарного виробництва на довкілля та заходи по його зменшенню

- •6.2. Оброблювальне виробництво

- •Контрольні запитання

- •7. Лісова, деревообробна та целюлозно-паперова промисловості

- •7.1. Лісова та деревообробна промисловості

- •7.1.1. Географія розташування галузі

- •7.2. Целюлозно-паперова промисловість (цпп)

- •7.2.1. Сульфатний процес

- •7.2.2. Сульфітний процес

- •7.3. Викиди шкідливих газів та засоби їх знешкодження

- •7.3.1. Викиди в сульфатному процесі

- •7.3.2. Викиди в сульфітному процесі

- •7.4. Забруднення і очистка водних потоків

- •Характеристика стічних вод за стадіями очищення

- •Контрольні запитання

- •8. Хімічна промисловість

- •8.1. Географія розміщення сировинної бази і виробництва

- •8.2. Технологічний процес

- •8.3. Хімічні комбінати та заходи боротьби з їхнім впливом на водне середовище

- •8.4. Вплив на повітряне середовище та здоров’я людини

- •8.5. Боротьба зі шкідливим впливом на навколишнє середовище підприємств з виготовлення міндобрив

- •8.6. Виробництво пластмас і синтетичних матеріалів

- •Контрольні запитання

- •9. Промисловість будівельних матеріалів

- •9.1. Географія розміщення та основні показники галузі

- •9.2. Технологічні процеси при виготовленні основних виробів

- •9.2.1. Виробництво цементу

- •9.2.2. Силікатні матеріали та вироби

- •9.2.3. Будівельна (керамічна) цегла

- •9.2.4. Черепиця

- •9.2.5. Каналізаційні труби

- •9.2.6. Плитки для підлог

- •9.2.7. Бетонні плити (стовпчики, стояки та ін.)

- •9.3. Характеристика впливу на навколишнє середовище

- •9.4. Заходи боротьби зі шкідливим впливом на довкілля

- •1 ‑ Скрубер; 2 – фільтрпрес; 3 – автоклав; 4 – вакуумний випарний апарат;

- •Контрольні запитання

- •10. Легка промисловість

- •10.1. Географія розташування підприємств легкої промисловості

- •10.1.1. Текстильна промисловість

- •10.1.2. Швейна промисловість

- •10.1.3. Шкіряно-взуттєва промисловість

- •10.2. Виробничий процес

- •10.3. Боротьба із забрудненням навколишнього середовища

- •Класифікація пиловловлювачів за їх ефективністю

- •Органічний склад осадів легкої промисловості, % мас

- •Контрольні запитання

- •11. Переробна промисловість

- •11.1. Характеристика галузі

- •11.2. Історична довідка

- •11.3. Сучасна географія розміщення підприємств харчової галузі

- •Фактичне виробництво та планове завдання з виготовлення основних видів продукції харчової промисловості в 1990 – 2015 рр., тис. Т.

- •11.4. Технологічний процес

- •11.4.1. Технологія хлібопекарного виробництва

- •11.4.2. Технологія цукрового виробництва

- •11.4.3. Технологія крохмального виробництва

- •11.4.4. Кондитерське виробництво. Виробницво шоколаду

- •11.4.5. Технологія спиртового та лікеро-горілчаного виробництва

- •11.5. Характеристика впливу на довкілля

- •11.6. Заходи боротьби зі шкідливим впливом на довкілля. Альтернативні рішення. Утилізація відходів

- •Контрольні запитання

- •12. Транспорт

- •12.1. Рейковий транспорт

- •12.1.1. Залізничний транспорт

- •12.1.2. Міський рейковий транспорт

- •12.1.2.1. Трамвайні лінії

- •1 ‑ Опора; 2 ‑ несучий трос; 3 – контактний трос; 4 – струна

- •12.1.2.2. Метрополітен

- •12.1.2.3. Захист від блукаючих струмів

- •1 ‑ Трубопровід, 2 ‑ рейка; 3 ‑ контактний провід;

- •4 ‑ Катодна зона; 5 ‑ анодна зона

- •1 ‑ Трубопровід, 2 ‑ провідник; 3 – регульований реостат;

- •4 ‑ Амперметр; 5 – запобіжник; 6 – мінусова шина (рейка)

- •12.2. Автомобільний транспорт

- •12.2.1 Загальна характеристика

- •12.2.2. Необхідні ресурси

- •12.2.3. Вплив на довкілля

- •Склад відпрацьованих газів та вміст твердих часток

- •12.3. Водний транспорт

- •12.4. Авіаційний транспорт

- •12.5. Трубопровідний транспорт

- •Контрольні запитання

Контрольні запитання

Які джерела енергії рахують традиційними, а які альтернативними?

яку сировину використовують теплові електростанції? надати характеристику різних видів палива.

Які забруднюючі речовини викидаються ТЕС в навколишнє середовище?

В чому недоліки процесу вироблення енергії на малих ТЕЦ і котельнях?

Які способи боротьби із забрудненням ТЕС застосовують при виготовлені палива?

як можна зменшити викиди забруднень ТЕС в процесі спалення палива?

Які способи застосовують для очищення димових газів і стічних вод ТЄС?

недоліки і переваги АЕС.

В чому різниця у виробленні електроенергії на ТЕС і АЕС?

забруднюючі фактори АЕС і заходи боротьби з ними.

Які екологічні аспекти мають гідроелектростанції?

Охарактеризуйте альтернативні джерела енергії?

Які геліосистеми застосовують на практиці? Надати їх характеристику.

які сонячні устаткування вам відомі? В чому принцип їх дії?

Вкажіть недоліки СЕС.

Умови застосування, будова і вплив на довкілля ВЕС.

Як класифікуються термальні води? Будова ГТЕС. Який вплив на довкілля здійснюють ГТЕС?

Яке паливо використовують БЕС?

6. Машинобудування

Виготовлення машин складається з декількох самостійних процесів, з яких основними є: ливарне виробництво, обробка деталей і складальне виробництво

6.1. Ливарне виробництво

Сутність ливарного виробництва полягає в отриманні литих металевих виробів (виливків) шляхом заливу розплавленого металу або сплаву у ливарні форми. На відміну від звичайного металургійного процесу, де сировиною для виготовлення виробів є руда або первинний матеріал плавлення (чавун), в машинобудуванні виливки виготовляють із попереднє виготовлених металевих заготовок (чушок) або відповідного металобрухту.

Ливарне виробництво, з одного боку, має ряд переваг в отриманні заготовок або готових виробів порівняно з іншими способами. Деякі способи лиття дозволяють отримати виливки з високою чистотою поверхні та точністю розмірів, що виключає їх наступну механічну обробку.

В кожній галузі машинобудування та приладобудування використовують до 50...80% виливних деталей.

6.1.1. Історична довідка

Племена, що населяли територію України майже 4…3 тис. років до н. е. виготовляли металеві вироби. Розвиток бронзоливарної справи припадає на 2…1 тисячоліття до н. е.

В 3...1 столітті до н. е. в Північному Причорномор’ї виникає найбільший у Східній Євразії центр бронзоливарного виробництва.

В 6...9 столітті н. е. східні слов’яни досягли високого рівня ливарного ремесла. В період Київської Русі, незважаючи на несприятливі умови, ливарство отримало широке розповсюдження і нову техніку. У самостійну галузь ливарне виробництво відокремилось у 18...19 століттях. Після революції в першу п’ятирічку будують нові ливарні цехи і заводи-гіганти, здійснюється механізація і автоматизація виробництва. В 1990 році в Україні нараховувалось 1350 ливарних цехів і дільниць. В 90-і роки ХХ сторіччя виробництво литва в Україні скоротилось на 21,6%, але до 2015 р. це виробництво повинно відновитися.

6.1.2. Способи виготовлення виливків

Першим етапом виготовлення виливок є створення моделі майбутньої деталі. Для цього використовують деревину: бук, березу, клен, сосну, ялицю і інші, а також метал, пластмаси, парафін, стеарин тощо. Перевага дерев’яних моделей – низька ціна, простота виготовлення, невелика маса при великих розмірах. Але вони мають деякі суттєві недоліки: зміна розмірів при зміні вологості, недовговічність. Металеві моделі мають більшу довготривалість, високу точність та чисту робочу поверхність.

Пластмаси використовують в якості випалювальних моделей, парафін і стеарин – для витопних моделей.

Модель, яку треба відлити, розміщується в опоки, куди подається формувальна суміш, яка поступово твердне, перетворюючись у форму. Звичайна форма складається з двох половинок. Після виймання моделі із форми всередину порожнини, що утворюється внаслідок складання половинок, заливається рідинний метал або стоп декількох металів.

Форми для отримання виливок можуть виготовлятись з різних матеріалів: суміші піску з глиною, графіту, металу, суміші маршаліту та етилсилікату, суміші кварцового піску і термореактивних фенольних смол, кераміки та металокераміки, шамоту та з гіпсу з додаванням металевого порошку. Для виключення пригоряння на внутрішню частину форми наносять кам’яновугільний пил, тальк і графіт; для надання кольору виливку – такі барвники, як маршаліт, магнезит і цирконій.

Лиття у піщано-глиняні форми – найбільш універсальний та розповсюджений спосіб виготовлення заготівок. Він використовується в одинарному, серійному і масовому виробництві. Цим способом звичайно виготовляють великі та середньогабаритні заготівки простої та складної форми в одинарному та дрібносерійному виробництві.

Лиття може здійснюватись під високим або низьким тисками, а також вакуумним способом. Технологічні процеси лиття під тиском дозволяють усувати дефекти лиття та отримання високоміцних заготівок. Крім цього, прискорюється процес лиття і його механізацію.

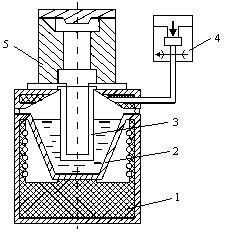

Лиття заготівок під високим тиском здійснюють у спеціальних металевих формах, що мають задану герметичність порожнин. Лиття під низьким тиском може використовуватись як в металевих, так і в земляних (піщано-глиняних) формах. Для створення тиску застосовують компресори або поршневі насоси, які за допомогою рідинних або повітряних трубопроводів здійснюють тиск на поверхню розчиненого металу в плавильному пристрої (піч, тигель), внаслідок чого метал або стоп заповнює форму (рис. 28).

Рис. 28. Схема установки для лиття під низьким тиском:

1 – тігельна пічка; 2 – тігель; 3 – металопровід;

4 – прилад для регулювання тиску газу; 5 – форма для лиття

Лиття вакуумним способом полягає в тому, що метал заповнює форму для лиття завдяки розрідженню, яке створюється в ній вакуумним насосом.

Форми з графіту виготовляють для отримання заготівок з жароміцних чавунів, сталей, молібденових, вольфрамових, кобальтових стопів з високою температурною плавлення.

Металеві форми (кокілі) найчастіше застосовують для багаторазового використання при виготовленні нескладних за конструкцією виливок з чавуну, сталі, кольорових металів. Основні переваги цього способу виготовлення виливків: можливість багатократного використання ливарної форми; висока точність форми і розмірів, якісна поверхня отриманих заготівок, висока продуктивність і добрі умови праці, відсутність необхідності в модельному опочному спорядженні та формувальних сумішах. До недоліків цього способу виготовлення виливок належить: висока вартість спорядження, неможливість виготовлення тонкостінних виливків через підвищену швидкість їх охолодження та виливків зі значною масою.

Керамічні та металокерамічні форми застосовують для виготовлення заготівок ковальського, пресового та різального інструменту, лопатей турбін, арматури високого тиску з легованих сталей, стопів нікелю та титану масою від 0,2 до 10000 кГ.

Останнім часом все частіше застосовують одноразові форми, що тверднуть у спорядженні (на моделі, у формі). Спільним для них є використання синтетичних зв’язувальних матеріалів, які за відповідних умов безповоротно тверднуть. Виливки, отримані в цих формах, відзначаються великою точністю розмірів, якістю поверхонь, малими припусками на обробку різанням. Технологічні процеси легко механізуються та автоматизуються. Недоліками цього способу є токсичність зв’язувальних матеріалів.

Існують також багато інших способів лиття: відцентрове, штампуванням виливків з рідкого металу, лиття в форми з виплавними і випалювальними моделями, виготовлення виливків електрошлаковим переплавом, лиття витискуванням і наморожуванням, безперервне і напівбезперервне лиття. Кожний спосіб лиття вибирається в залежності від видів виготовлених заготівок, металу або сплавів, техніко-економічних розрахунків.