- •Техноекологія

- •1. Загальні аспекти техноекології

- •1.1 Історичні відомості про техногенез біосфери

- •Темпи зростання населення планети

- •1.2. Джерела і фактори забруднення навколишнього середовища

- •Екологічних систем

- •Екологічних систем

- •1.3. Екологізація виробництва

- •1.3.1. Раціональне використання природних ресурсів

- •1.3.2. Загальні методи запобігання забрудненню довкілля

- •1.3.3. Біологічні аспекти екологізації виробництва

- •1.3.4. Технічні аспекти екологізації виробництва

- •1.3.5. Технологічні аспекти екологізації виробництва

- •1.3.6. Економічні аспекти екологізації виробництва

- •1.3.7. Моделювання процесів створення екологізованої технології

- •Контрольні запитання

- •2. Нафтогазова промисловість

- •2.1. Географія розташування галузі

- •2.2. Видобування нафти і газу

- •3 ‑ Свердловина для закачування води; 4 – розподільчий резервуар;

- •2.3. Добування нафти з морських родовищ

- •2.4. Транспортування та переробка нафти

- •2.5. Заходи по зменшенню негативного впливу нафто- та газодобувної промисловості на екологічний стан біосфери

- •Склад забруднюючих речовин в стічних водах нпз до і після очищення

- •Контрольні запитання

- •3. Вугільна промисловість

- •3.1. Історична довідка

- •3.2. Видобування вугілля

- •Шахтний спосіб видобування вугілля.

- •3.3. Вплив на довкілля вугільної промисловості та заходи по його зменшенню

- •3.3.1. Вплив вугільної промисловості на природні водні джерела

- •3.3.2. Забруднення повітряного простору

- •3.3.3. Стан земної поверхні в зоні вугільних розробок

- •3.3.4. Техногенні наслідки закриття вугільних шахт

- •3.3.5. Гідроекологічні проблеми закриття шахт

- •3.4. Нові екологічно-безпечні технології добування вугілля

- •Контрольні запитання

- •4. Металургійний комплекс

- •4.1. Чорна металургія

- •4.1.1. Виробництво чавуну

- •4.1.1.1. Заходи боротьби з викидами забруднюючих речовин та відходів доменним виробництвом

- •4.1.2. Виробництво сталі

- •4.1.2.1. Мартенівський спосіб

- •4.1.2.2. Конверторний спосіб

- •4.1.2.3. Заходи боротьби з негативним впливом сталеплавильного виробництва на довкілля

- •4.2. Виробництво кольорових металів

- •4.2.1. Технологічні процеси

- •4.2.2. Вплив кольорової металургії на довкілля

- •4.2.3 Негативний вплив алюмінієвого виробництва на довкілля та заходи по його зменшенню

- •Контрольні запитання

- •5. Енергетика

- •5.1. Основні відомості про енергетику

- •5.2. Теплові електростанції і котельні

- •5.2.1. Особливості процесів вироблення теплоти на малих тес та котельнях

- •5.2.2. Умови утворення забруднюючих речовин в теплоенергетичному процесі

- •Показники забруднення атмосфери тєс, г/кВт.Год

- •5.2.3. Боротьба із забрудненням тес

- •5.3. Атомна енергетика

- •5.4. Гідроелектростанції

- •5.5. Техногенна діяльність з освоєння альтернативних джерел енергії

- •5.5.1. Сонячна енергетика

- •5.5.2. Вітроенергетика

- •5.5.3. Геотермальні енергетичні установки (гтес)

- •5.5.4. Енергія морів і океанів

- •5.5.5. Біоенергія

- •Контрольні запитання

- •6. Машинобудування

- •6.1. Ливарне виробництво

- •6.1.1. Історична довідка

- •6.1.2. Способи виготовлення виливків

- •6.1.3. Вплив ливарного виробництва на довкілля та заходи по його зменшенню

- •6.2. Оброблювальне виробництво

- •Контрольні запитання

- •7. Лісова, деревообробна та целюлозно-паперова промисловості

- •7.1. Лісова та деревообробна промисловості

- •7.1.1. Географія розташування галузі

- •7.2. Целюлозно-паперова промисловість (цпп)

- •7.2.1. Сульфатний процес

- •7.2.2. Сульфітний процес

- •7.3. Викиди шкідливих газів та засоби їх знешкодження

- •7.3.1. Викиди в сульфатному процесі

- •7.3.2. Викиди в сульфітному процесі

- •7.4. Забруднення і очистка водних потоків

- •Характеристика стічних вод за стадіями очищення

- •Контрольні запитання

- •8. Хімічна промисловість

- •8.1. Географія розміщення сировинної бази і виробництва

- •8.2. Технологічний процес

- •8.3. Хімічні комбінати та заходи боротьби з їхнім впливом на водне середовище

- •8.4. Вплив на повітряне середовище та здоров’я людини

- •8.5. Боротьба зі шкідливим впливом на навколишнє середовище підприємств з виготовлення міндобрив

- •8.6. Виробництво пластмас і синтетичних матеріалів

- •Контрольні запитання

- •9. Промисловість будівельних матеріалів

- •9.1. Географія розміщення та основні показники галузі

- •9.2. Технологічні процеси при виготовленні основних виробів

- •9.2.1. Виробництво цементу

- •9.2.2. Силікатні матеріали та вироби

- •9.2.3. Будівельна (керамічна) цегла

- •9.2.4. Черепиця

- •9.2.5. Каналізаційні труби

- •9.2.6. Плитки для підлог

- •9.2.7. Бетонні плити (стовпчики, стояки та ін.)

- •9.3. Характеристика впливу на навколишнє середовище

- •9.4. Заходи боротьби зі шкідливим впливом на довкілля

- •1 ‑ Скрубер; 2 – фільтрпрес; 3 – автоклав; 4 – вакуумний випарний апарат;

- •Контрольні запитання

- •10. Легка промисловість

- •10.1. Географія розташування підприємств легкої промисловості

- •10.1.1. Текстильна промисловість

- •10.1.2. Швейна промисловість

- •10.1.3. Шкіряно-взуттєва промисловість

- •10.2. Виробничий процес

- •10.3. Боротьба із забрудненням навколишнього середовища

- •Класифікація пиловловлювачів за їх ефективністю

- •Органічний склад осадів легкої промисловості, % мас

- •Контрольні запитання

- •11. Переробна промисловість

- •11.1. Характеристика галузі

- •11.2. Історична довідка

- •11.3. Сучасна географія розміщення підприємств харчової галузі

- •Фактичне виробництво та планове завдання з виготовлення основних видів продукції харчової промисловості в 1990 – 2015 рр., тис. Т.

- •11.4. Технологічний процес

- •11.4.1. Технологія хлібопекарного виробництва

- •11.4.2. Технологія цукрового виробництва

- •11.4.3. Технологія крохмального виробництва

- •11.4.4. Кондитерське виробництво. Виробницво шоколаду

- •11.4.5. Технологія спиртового та лікеро-горілчаного виробництва

- •11.5. Характеристика впливу на довкілля

- •11.6. Заходи боротьби зі шкідливим впливом на довкілля. Альтернативні рішення. Утилізація відходів

- •Контрольні запитання

- •12. Транспорт

- •12.1. Рейковий транспорт

- •12.1.1. Залізничний транспорт

- •12.1.2. Міський рейковий транспорт

- •12.1.2.1. Трамвайні лінії

- •1 ‑ Опора; 2 ‑ несучий трос; 3 – контактний трос; 4 – струна

- •12.1.2.2. Метрополітен

- •12.1.2.3. Захист від блукаючих струмів

- •1 ‑ Трубопровід, 2 ‑ рейка; 3 ‑ контактний провід;

- •4 ‑ Катодна зона; 5 ‑ анодна зона

- •1 ‑ Трубопровід, 2 ‑ провідник; 3 – регульований реостат;

- •4 ‑ Амперметр; 5 – запобіжник; 6 – мінусова шина (рейка)

- •12.2. Автомобільний транспорт

- •12.2.1 Загальна характеристика

- •12.2.2. Необхідні ресурси

- •12.2.3. Вплив на довкілля

- •Склад відпрацьованих газів та вміст твердих часток

- •12.3. Водний транспорт

- •12.4. Авіаційний транспорт

- •12.5. Трубопровідний транспорт

- •Контрольні запитання

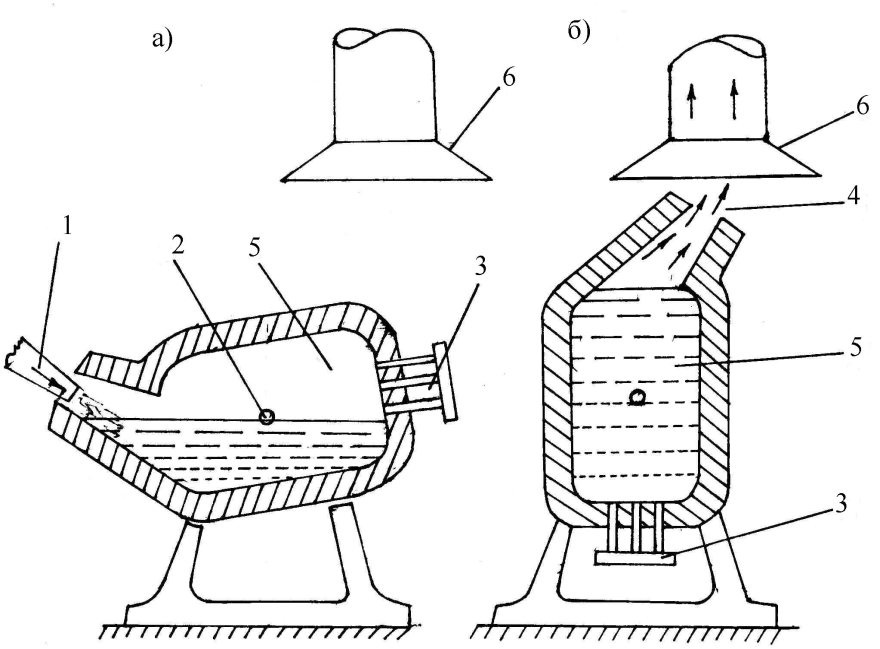

4.1.2.2. Конверторний спосіб

Конверторний спосіб отримання сталі полягає в тому, що через рідкий чавун, який залишається в конвертері, продувається повітря або кисень, в наслідок чого йде окиснення вуглецю та домішок. Конвертор являє собою стальну посудину грушоподібної форми місткістю від 10 до 60 т викладену усередині вогнетривкою кладкою товщиною 275–400 мм. На рис. 19 зображено два положення конвертора: горизонтальне (рис. 19, а), для заливання чавуну і виливання сталі; вертикальне (рис. 19, б) для розігріву чавуну і утворення сталі при продувці крізь нього повітря або кисню. Існує два види конверторного процесу: кислий-бесемерівський і киснево-конверторний.

Чавун заливають у конвертор через горловину до рівня розміщення фурм. Фурми це запресовані в днище конвертора труби, через які в конвертор вдувається повітря. Після заповнення встановленої частини конвертора чавуном, він поступово переводиться у вертикальне положення. Разом йде подача повітря з всезростаючим тиском від 0,1 до 0,25 МПа.

при продуванні рідкого чавуна повітрям або киснем в конверторі температура підвищується до 3000С, внаслідок чого відбувається вигорання з чавуну вуглецю, випаровуються оксиди заліза та інші домішки. Ці пари разом з продуктами згоряння називаються конверторним газом. На 1 т плавки в конверторі утворюється 90 м3 газу та до 20 кг пилу. Конверторний газ містить, в основному, оксид вуглецю (85..90%), діоксид вуглецю (8...14%), а також невелику кількість кисню, азоту, сірки та інших. Наприклад, кількість сірки дорівнює 7..8% від вмісту її в шихті.

Рис. 19. Положення конвертора:

а – при заливанні чавуну; б – при продуванні чавуну; 1 – заливний жолоб; 2 – вісь; 3 ‑ фурми; 4 – вихід конверторного газу; 5 – рідкий чавун; 6 – ковпак

Запиленість конверторного газу при виході з конвертору може досягти 250 г/ м3. для уловлювання та відводу конверторного газу над горловиною конвертора встановлюють ковпак, який з’єднується з відсмоктувальним газопроводом.

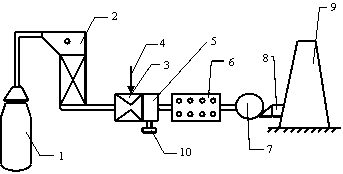

Система газовідведення, охолодження і очищення конверторних газів може бути двох типів.

1. Система з підсмоктуванням повітря через зазор між конвертором та ковпаком і повним спалюванням оксиду вуглецю в котлі-утилізаторі. Для охолоджування та очищення газу від пилу тут застосовують скрубери Вентурі, відцентрові скрубери, електрофільтри та тканинні фільтри.

На рисунку 20 зображений один з варіантів очищення конверторного газу з допалюванням оксиду вуглецю.

ефективність очищення газу за цією схемою сягає 70 мг/ м3.

Рис. 20. Схема відводу та очищення конверторного газу з допалюванням в котлі-утилізаторі оксиду вуглецю:

1 – конвектор; 2 – котел-утилізатор; 3 ‑ скрубер Вентурі;

4 – подача води; 5 – краплевловлювач; 6 – електрофільтр;

7 – димосос; 8 – лежак; 9 – димова труба; 10 ‑ гідрозатвор

2. Система без доступу повітря в газовий ковпак та без допалювання оксиду вуглецю. Схема охолодження та очищення газу від пилу в даному випадку зображена на рисунку 21.

Рис. 21. Схема очищення конверторного газу без допалювання оксиду вуглецю:

1 – конвертор; 2 – муфта; 3 – котел-утилізатор; 4 – зрошувальний газохід; 5 ‑ низьконапірна труба Вентурі; 6 – гідрозатвор; 7 – високонапірна труба Вентурі;

8 – інерційний пило–та водовловлювач; 9 – відцентровий скрубер; 10 – димосос; 11 – димова труба

Система відводу конверторного газу без допалювання починається з його охолодження в котлі-утилізаторі і продовжується в зрошувальному газопроводі та у низьконапірних трубах Вентурі. Коагуляція дрібнодисперського пилу відбувається у високонапірній трубі Вентурі. Очистка від великих краплин із шламом виконується за допомогою інерційних пило – та водоінерційних відокремлювачів. Забруднена вода через гідрозатвори стікає в каналізацію, а газ доочищається у відцентровому скрубері і за допомогою димососа та через димову трубу викидається в атмосферу. Використання електрофільтрів в схемах без допалювання оксиду вуглецю неможливе, бо ці фільтри вибухонебезпечні через виникнення спалахів при електричних пробоях.