- •Курс лекций по дисциплине

- •Оглавление

- •Введение

- •1. Общая характеристика цветных металлов и сплавов

- •1.1. Классификация цветных металлов и сплавов

- •1.2. Сопоставительная характеристика цветных металлов

- •2. Медь и сплавы на ее основе

- •2.1. Свойства и применение меди

- •2.2. Классификация и маркировка сплавов на медной основе

- •2.3. Структура, свойства и применение латуней

- •2.4. Структура, свойства и применение бронз

- •2.5. Некоторые другие сплавы на основе меди

- •3. Алюминий и сплавы на его основе

- •3.1. Свойства и применение алюминия

- •3.2. Классификация и общая характеристика алюминиевых сплавов

- •3.3. Деформируемые алюминиевые сплавы

- •3.4. Литейные алюминиевые сплавы

- •3.5 Спеченные сплавы на основе алюминия

- •4. Магний и сплавы на его основе

- •4.1. Свойства и применение магния

- •4.2. Общая характеристика и классификация магниевых сплавов

- •4.3. Деформируемые магниевые сплавы

- •4.4. Литейные магниевые сплавы

- •6 Бериллий и сплавы на его основе

- •6.1. Бериллий, его свойства и применение

- •6.2. Сплавы на основе бериллия

- •7. Легкоплавкие металлы и сплавы на их основе

- •7.1. Общая характеристика легкоплавких металлов

- •7.2. Подшипниковые сплавы (антифрикционные материалы)

- •7.2.2. Легкоплавкие подшипниковые сплавы с мягкой

- •7.3. Припои

- •7.4. Легкоплавкие сплавы

- •7.5. Типографские сплавы

- •7.6. Цинковые конструкционные сплавы

- •7.7. Коррозионно-стойкие покрытия

- •8. Тугоплавкие и благородные металлы и сплавы

- •8.1. Общая характеристика тугоплавких металлов и их сплавов

- •8.2. Специфика применения тугоплавких металлов и сплавов в

- •8.3. Благородные металлы

- •9. Основы технологии термической обработки цветных металлов и сплавов

2.4. Структура, свойства и применение бронз

2.4.1. Оловянные бронзы

Оловянные бронзы обычно содержат до 12% олова. Диаграмма состоя-

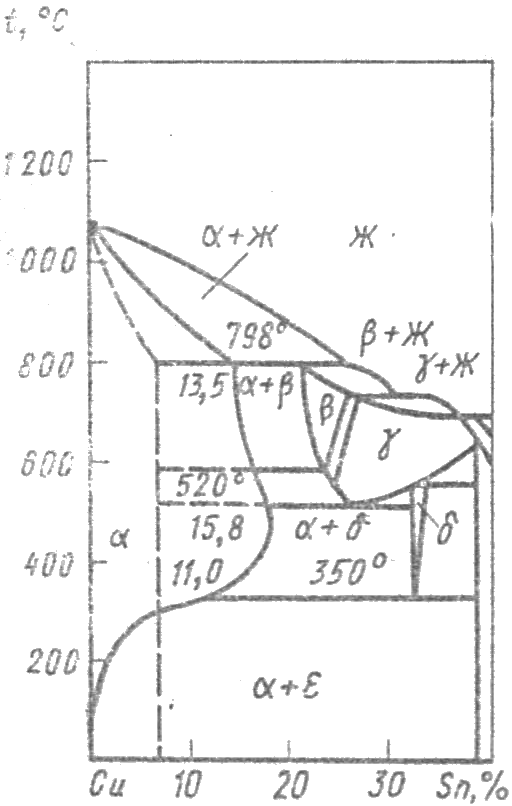

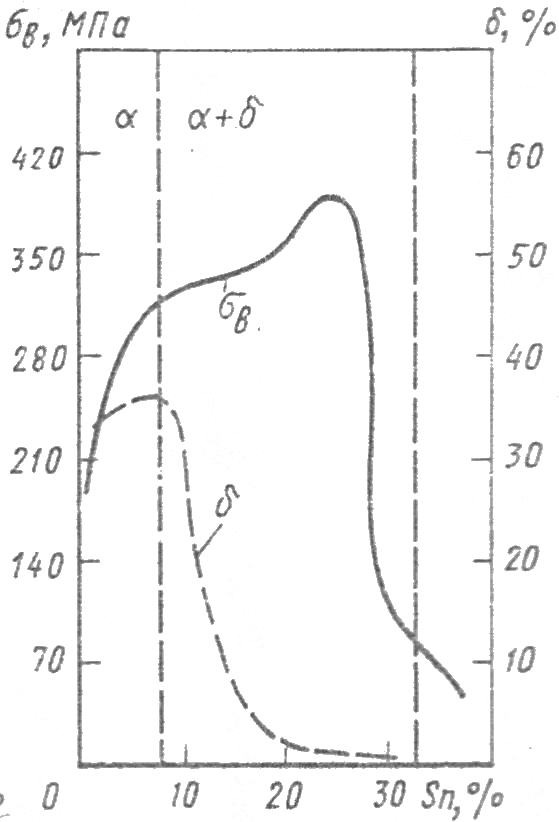

ния сплавов системы Cu - Sn приведена на рисунке 2.4, а, а влияние концентрации олова на механические свойства оловянных бронз - на рис. 2.4, б.

Рисунок 2.4 - Участок диаграммы состояния сплавов системы Cu - Sn (а) и влияние концентрации олова на механические свойства оловянных бронз (б)

В этой системе могут присутствовать следующие твердые фазы:

- - твердый раствор олова в меди;

- -фаза - промежуточная фаза переменного состава на базе электронного соединения Cu5Sn ( n = 3 / 2);

- -фаза - промежуточная фаза переменного состава на базе электронного соединения Cu31Sn8 ( n = 21 / 13);

- -фаза - электронное соединение Cu3Sn ( n = 7 / 4);

- -фаза - твердый раствор на базе соединения, точный стехиометрический состав которого пока не установлен;

- -фаза - соединение состава (приблизительно) Cu20Sn6 ;

- -фаза - соединение состава Cu6Sn5 .

Предельная растворимость олова в меди соответствует 15,8%. Однако, сплавы этой системы характеризуются склонностью к неравновесной кристаллизации и к значительной дендритной ликвации. Поэтому лишь бронзы, содержащие до 5-7% олова, кристаллизуются в реальных условиях охлаждения с образованием однофазной структуры ( - твердый раствор). При дальнейшем охлаждении сплава -фаза выделяется лишь в условиях очень медленного охлаждения. В реальных условиях охлаждения эта фаза не выделяется и сплав остается однофазным.

В промышленных же сплавах с более высокой концентрацией олова процесс кристаллизации происходит в два этапа:

1) кристаллизация твердого раствора из жидкости;

2) перитектическая кристаллизация Ж + при переохлаждени ниже

798°С.

При дальнейшем охлаждении ниже 586°С происходит эвтектоидное превращение эвтектоид, а при переохлаждении ниже 520°С -фаза распадается по эвтектоидной реакции на эвтектоид ( + ). При последующем охлаждении ниже примерно 350°С в системе возможно еще одно эвтектоидное превращение: ) эвтектоид, в результате которого может образоваться новая фаза (). Однако, даже при медленном охлаждении такое превращение в реальных условиях не происходит и -фаза не образуется. Таким образом, фазовый состав двухфазных оловянных бронз при комнатной температуре: + . В структуре такой бронзы будут наблюдаться кристаллы -твердого раствора и участки эвтектоида ( + ). Эвтектоид образуется в участках, обогащенных оловом.

-фаза обладает высокой твердостью и хрупкостью. Ее появление в бронзе вызывает резкое снижение ее пластичности и вязкости, хотя и обеспечивает упрочнение сплава (см. рис. 2.4,б). В связи с этим, несмотря на повышение прочности бронз с увеличением концентрации олова до 25%, практическое применение нашли бронзы с содержанием олова до 10%.

Оловянные бронзы обладают наименьшей усадкой среди всех других сплавов, поэтому применяются для изготовления фасонных отливок. Двойные бронзы с содержанием олова более 10% применяются редко вследствие их дороговизны, высокой степени дендритной ликвации, низкой жидкотекучести, наличия рассеянной усадочной пористости и поэтому невысокой герметичности отливок.

Оловянные бронзы дополнительно легируют Zn, Pb, Ni, P. Для экономии олова в бронзы добавляют 2-25% цинка. В таком количестве цинк полностью растворяется в - твердом растворе, что способствует повышению механических свойств сплава. Цинк улучшает жидкотекучесть оловянных бронз, плотность отливок, способность к сварке и пайке. Свинец повышает антифрикционные свойства и улучшает обрабатываемость резанием. Фосфор, являясь раскислителем оловянных бронз, повышает их жидкотекучесть, износостойкость (появляются твердые включения фосфида меди Cu3P ), прочностные характеристики и выносливость бронз. Никель способствует измельчению структуры и повышению механических свойств бронз. Механические свойства ряда оловянных бронз приведены в таблице 2.3.

Таблица 2.3 - Механические свойства оловянных бронз

Марка бронзы |

в, Н/мм2 |

т, Н/мм2 |

, % |

Твердость, НВ |

Деформируемые |

||||

Бр ОФ 6,5-0,15 Бр ОФ 4-0,25 Бр ОЦ 4-3 Бр ОЦС 4-4-2,5 |

400 340 350 350 |

250 - 65 130 |

65 52 40 40 |

70 65 60 60 |

Литейные |

||||

Бр ОЦСН 3-7-5-1 Бр ОЦС 5-5-5 Бр ОЦ 10-2 Бр ОФ 10-1 |

210 180 250 200 |

70 100 180 140 |

5 4 10 7 |

60 60 60 80 |

Оловянные бронзы хорошо обрабатываются резанием, паяются, хуже - свариваются. Низкие показатели линейной усадки (0,8 % при литье в землю и 1,4 % при литье в металлическую форму) позволяют использовать их для получения фасонных отливок сложной формы. Высокая коррозионная стойкость в атмосфере, пресной и морской воде способствуют широкому использованию литейных бронз для пароводяной арматуры, работающей под давлением до 30 Н/мм2.

Деформируемые оловянные бронзы содержат до 6-8% олова, имеют однофазную структуру - твердого раствора, характеризуются более высокой пластичностью и прочностью в сравнении с литейными бронзами. Деформируемые оловянные бронзы характеризуются хорошей электрической проводимостью, коррозионной стойкостью, низким коэффициентом трения (антифрикционные свойства), высокими упругими свойствами и сопротивлением усталости. Поэтому их используют для изготовления круглых и плоских пружин в точной механике, электротехнике, химическом машиностроении и других отраслях.

2.4.2. Алюминиевые бронзы

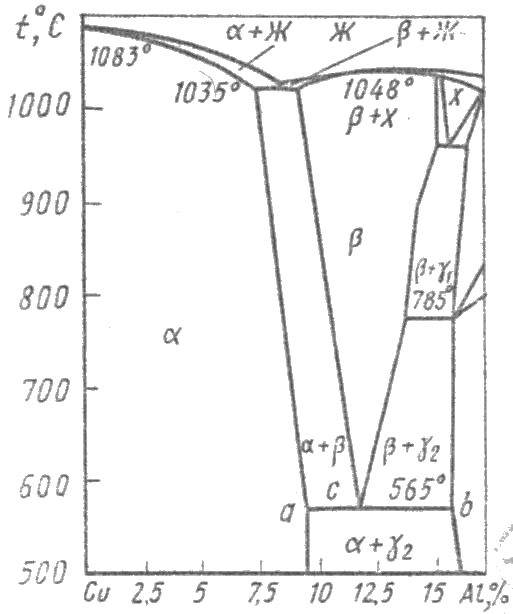

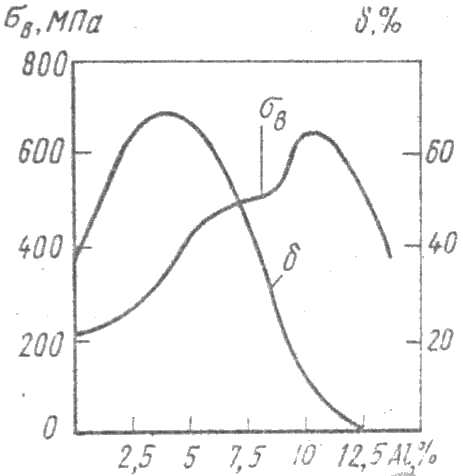

Участок диаграммы состояния сплавов системы Cu - Al приведен на рисунке 2.5,а. В промышленных бронзах содержание алюминия не превышает 11% (по массе).

В сплавах могут присутствовать следующие фазы:

- - твердый раствор алюминия в меди с ГЦК-решеткой;

- -фаза - промежуточная фаза переменного состава на базе электронного

Рисунок 2.5 - Участок диаграммы состояния сплавов системы Cu - Al,

соответствующий концентрации промышленных сплавов

(а) и кривые изменения свойств алюминиевых бронз (б)

соединения Cu3Al ( n = 3/2 );

- 1 -фаза - промежуточная фаза переменного состава на базе электронного соединения с примерной формулой Cu9Al4 ( n = 21/13 );

- 2 -фаза - промежуточная фаза переменного состава на базе соединения, примерно описываемого формулой Cu32Al19 ;

- фазы - промежуточные фазы переменного состава на базе соединений между медью и алюминием при различном соотношении компонентов;

- - твердый раствор меди в алюминии.

Медь с алюминием образуют -твердый раствор, растворимость алюминия в котором при понижении температуры от 1035 до 565°С увеличивается от 7,4 до 9,4 %. При температуре Т=1035 - Т,°С, в сплавах с содержанием алюминия от 7,4 до 9% происходит эвтектическое превращение: Ж эвтектика. При температуре Т = 565 - Т,°С, -фаза претерпевает эвтектоидное превращение: ).

Несмотря на то, что предельная растворимость алюминия в - твердом растворе составляет 9,4 %, при реальных скоростях охлаждения, в отличие от равновесного состояния, эвтектоид появляется в структуре алюминиевых бронз при содержании 6 - 8 % алюминия. Это влияет на характер изменения свойств алюминиевых бронз ( см. рис. 2.5,б). С увеличением содержания алюминия до 4-5% наряду с твердостью и прочностью повышается и пластичность алюминиевых бронз. Появление эвтектоида приводит к резкому снижению пластичности сплавов, прочность же продолжает расти при увеличении содержания алюминия до 10-11%.

Алюминиевые бронзы отличаются высокими механическими, антикоррозионными и антифрикционными свойствами. По сравнению с оловянными бронзами, они характеризуются меньшей стоимостью, более высокими механическими и некоторыми технологическими свойствами. Вследствие небольшого интервала кристаллизации алюминиевые бронзы имеют высокую жидкотекучесть, концентрированную усадку и хорошую герметичность, малую склонность к дендритной ликвации. Однако, из-за большой усадки иногда трудно получить сложные фасонные отливки из алюминиевой бронзы.

По своей структуре алюминиевые бронзы подразделяются на:

- однофазные со структурой - твердого раствора; они содержат, в основном, до 7-8% алюминия;

- двухфазные, в структуре которых, кроме твердого раствора , содержатся участки эвтектоида ( + ).

Однофазные бронзы, например, бронзы марок Бр А 5, Бр А 7, имеющие высокую пластичность, относятся к деформируемым бронзам, Они обладают наилучшим сочетанием прочности ( в= 400 - 450 Н/мм2 ) и пластичностью ( около 60% ). Двухфазные бронзы, содержащие 9-11% алюминия, выпускают в виде деформируемого полуфабриката, а также применяют для изготовления фасонных отливок. При наличии большого количества эвтектоида бронзы подвергают не холодной, а горячей обработке давлением. Двухфазные бронзы отличаются высокой прочностью ( в 600 Н/мм2) и твердостью. Они могут быть упрочнены термической обработкой. При закалке - фаза претерпевает мартенситное превращение.

К недостаткам двойных (Cu+Al) бронз, помимо большой усадки, относятся склонность к газонасыщению, окисляемость во время плавки, образование крупнокристаллической столбчатой структуры, трудность пайки. При легировании бронз железом, никелем, марганцем эти недостатки в значительной степени устраняются.

Железо оказывает модифицирующее действие на структуру алюминиевых бронз, повышает их прочность, твердость и антифрикционные свойства, уменьшает склонность к охрупчиванию двухфазных бронз из-за замедления эвтектоидного превращения -фазы и измельчения кристаллов -фазы, образующейся при этом превращении. В -фазе алюминиевой бронзы растворяется до 4% железа. При большем содержании железа образуется избыточная фаза Al3Fe. Дополнительное легирование таких сплавов никелем и марганцем способствует появлению включений этой избыточной фазы при меньшем содержании железа. Наилучшей пластичностью Al - Fe - бронзы (например, бронза Бр АЖ 9-4) обладают после термической обработки, частично или полностью подавляющей эвтектоидное превращение -фазы (нормализация при 600-700°С или закалка от 950 °С). Отпуск закаленной бронзы при 250-300°С приводит к распаду -фазы с образованием тонкодисперсного эвтектоида ( + ) и повышению твердости до НВ 175-180 ед.

Никель улучшает технологические и механические свойства алюминиево - железных бронз, в том числе и при повышенных температурах. Приводя к резкому сужению области - твердого раствора при понижении температуры, никель способствует реализации дополнительного упрочнения алюминиевых бронз, легированных железом и никелем, после закалки вследствие старения. Так, бронза марки Бр АЖН 10-4-4 в отожженном состоянии имеет следующие свойства: в=650 Н/мм2, = 35%, твердость НВ 140-160 ед. После закалки от 980°С и старения при 400°С, 2 часа, твердость увеличивается до НВ 400 ед. Из Al - Fe - Ni - бронз изготавливают детали, работающие в тяжелых условиях износа при повышенных температурах (400-500°С): седла клапанов, направляющие втулки выпускающих клапанов, части насосов и турбин, шестерни и т.д.

Высокими механическими, антикоррозионными и технологическими свойствами обладают алюминиево - железные бронзы, легированные вместо никеля более дешевым марганцем, например, бронза Бр АЖМц 10-3-1,5.

2.4.3. Кремнистые бронзы

Участок диаграммы состояния сплавов системы Cu - Si, включающий

область промышленных кремнистых бронз, приведен на рисунке 2.6.

Кремнистые бронзы содержат до 3-3,5% кремния. Двойные кремнистые бронзы имеют однофазную структуру - твердого раствора кремния в меди. При увеличении содержания кремния выше 3,5 % в структуре сплавов появляется твердая и хрупкая - фаза, что является нежелательным.

Рисунок 2.6 - Участок диаграммы состояния сплавов системы Cu - Si

Однофазная структура обеспечивает кремнистым бронзам высокую пластичность и хорошую обрабатываемость давлением. Они хорошо свариваются, паяются, обрабатываются резанием, однако, их литейные свойства хуже, чем у латуней и других бронз, поэтому для изготовления фасонных отливок они применяются крайне редко. В основном выпускаются в виде ленты, полос, прутков, проволоки, полученных деформацией в холодном и горячем состояниях.

Кремнистые бронзы характеризуются хорошими механическими, упругими и антифрикционными свойствами. Их используют вместо более дорогих оловянных бронз для изготовления антифрикционных деталей (бронзы БрКН 1-3, БрКМц 3-1), а также для замены бериллиевых бронз при производстве пружин, мембран и других деталей приборов, работающих в пресной и морской воде при температурах до 250°С.

Легирование цинком способствует улучшению литейных свойств кремнистых бронз. Марганец и никель повышают их прочность и твердость, марганец повышает предел упругости бронз. Присутствие никеля, вследствие его переменной растворимости в - фазе, позволяет упрочнять кремнисто - никелевые бронзы путем закалки (от 800°С) и старения (при 500°С) до уровня предела прочности не ниже 700 Н/мм2, но относительное удлинение при этом снижается до 8 %. Свинец улучшает антифрикционные свойства и обрабатываемость резанием кремнистых бронз.

2.4.4. Бериллиевые бронзы

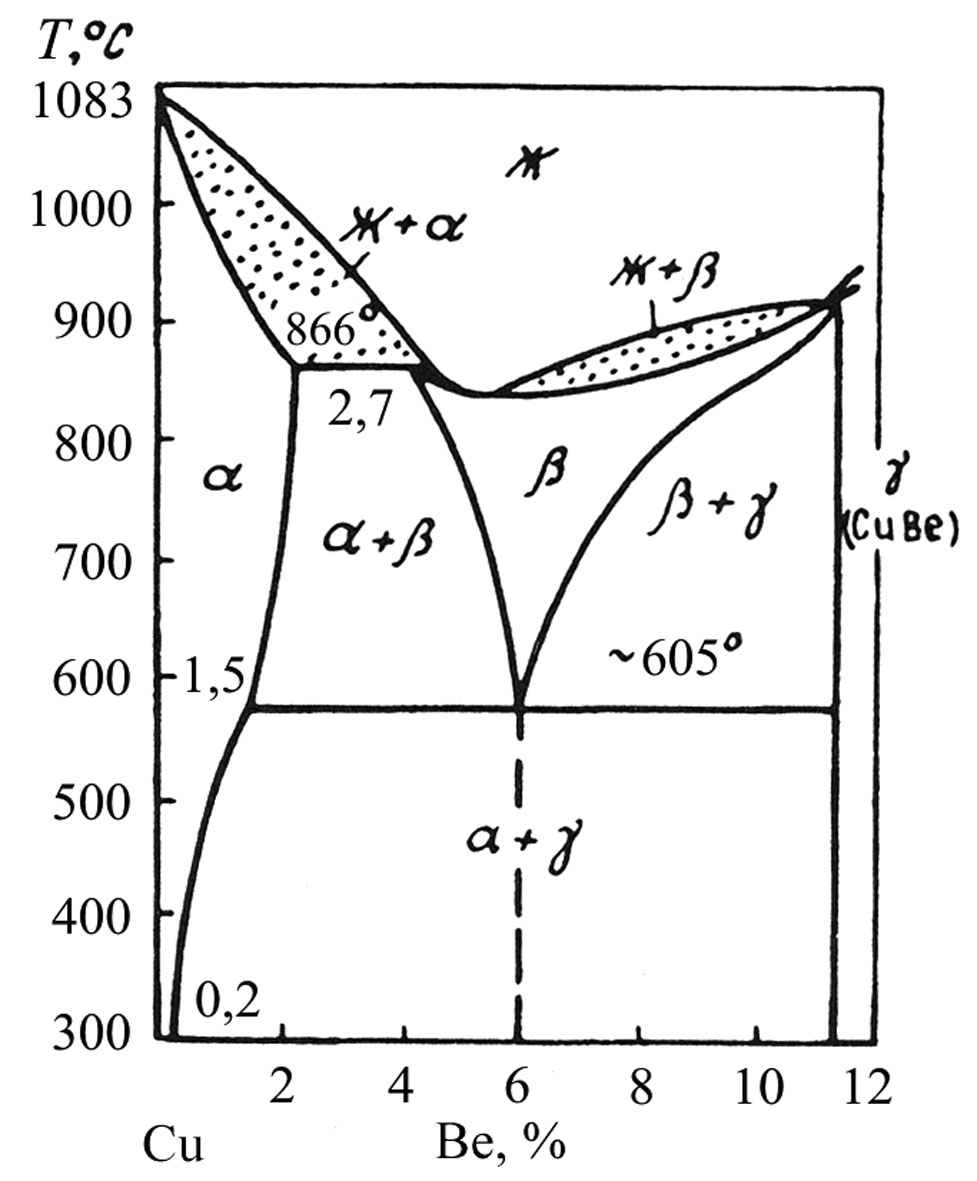

Бериллиевая бронза БрБ2 содержит 1,5-2,5% бериллия. Как следует из диаграммы состояния (см. рис.2.7), растворимость бериллия в меди при комнатной температуре не превышает 0,2 %, в то время, как его предельная растворимость превышает 2%.

Рисунок 2.7 - Диаграмма состояния сплавов системы Cu – Be

Поэтому такой сплав является дисперсионно-твердеющим и в значительной степени упрочняется закалкой (от 760-780°С) на пересыщенный твердый раствор с последующим старением при 300-350°С. Выделение при старении дисперсных частиц избыточной -фазы (соединение Cu-Be) приводит к резкому повышению прочностных и упругих свойств бериллиевой бронзы. Так, непосредственно после закалки бронза БрБ2 имеет предел прочности около 550 Н/мм2 при относительном удлинении около 25%, а после отпуска (старения) предел прочности повышается примерно до 1250 Н/мм2, предел упругости около 600 Н/мм2, но относительное удлинение снижается до 3-5%.

Бериллиевые бронзы используют для изготовления упругих элементов ответственного назначения: пружин, пружинящих деталей, мембран, деталей, работающих на износ в агрессивных средах. Бериллиевые бронзы характеризуются высоким пределом упругости и низким модулем упругости, высокой коррозионной стойкостью, электропроводимостью, немагнитностью, хорошей технологичностью и способностью упрочняться термической обработкой.

Увеличение содержания бериллия до 2,5% повышает предел упругости, но резко увеличивает стоимость сплава (бронза БрБ2,5). Легирование бронзы, содержащей 1,85-2,1% бериллия, титаном (0,1-0,25%) и никелем (0,2-0,4%) позволяет получить упругие свойства такой бронзы (бронза Бр БНТ 1,9), не уступающие таковым у более дорогой бронзы БрБ2,5 ( около 800 Н/мм2). Микролегирование бериллиевых бронз бором (0,01%) или магнием (0,1%) способствует дальнейшему повышению предела упругости и снижению неупругих эффектов.

Путем термомеханической обработки (закалка + холодная пластическая деформация со степенями обжатия до 50% + старение) можно повысить предел упругости бериллиевых бронз на 20-40%, например, у бронзы Бр БНТ1,9 - до 1000 Н/мм2.

Бериллиевую бронзу можно также применять как безыскровый инструмент. При ударе бериллиевой бронзы о металл или камень не получаются искры, как у стали. Поэтому такой инструмент применяют при взрывоопасных горных работах.

2.4.5. Свинцовистая бронза

Эти бронзы используют преимущественно как подшипниковые сплавы. Наиболее широко используется сплав, содержащий 30% свинца (бронза БрС30). Эта бронза характеризуется низкими механическими свойствами (в= 60-80 Н/мм2, = 3-6%), но высокими антифрикционными свойствами.

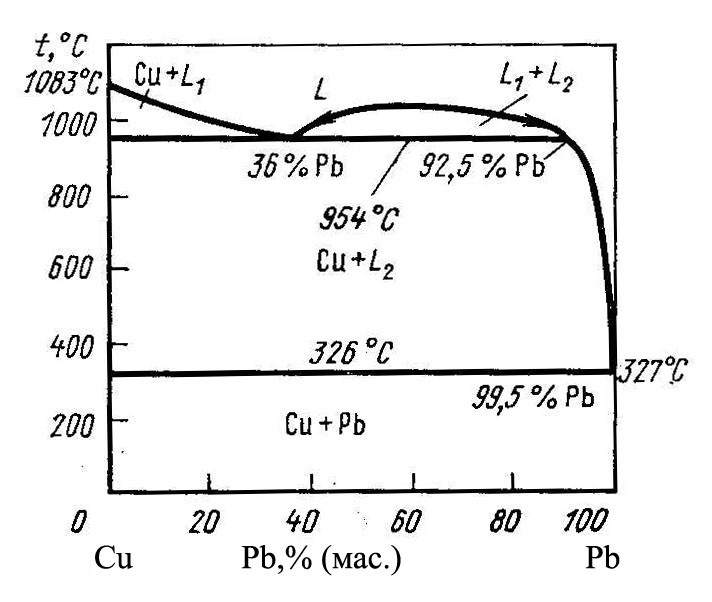

Структура такого сплава состоит из отдельных зерен меди и свинца. Равномерное вкрапление свинца в медь обеспечивает высокие антифрикционные свойства сплава. Однако, получить надлежащую структуру свинцовистой бронзы трудно, так как большой интервал кристаллизации (953-327°С) при различии в плотности меди и свинца благоприятствует усиленной ликвации по удельному весу (плотности). Снизить степень ликвации можно ускоренным охлаждением сплава в процессе кристаллизации. Кроме того, свинцовистую бронзу необходимо перед разливкой тщательно перемешивать для предотвращения ликвации, поскольку даже в жидком состоянии имеется ограниченная растворимость, что приводит к расслоению в жидкой фазе (имеет место монотектическое равновесие).

Свинец служит смазкой при работе подшипника. Для упрочнения медной основы и улучшения ее сопротивляемости истиранию наряду со свинцом в сплав вводят до 10% олова (например, бронза БрСО12-8). Олово растворяется в твердом растворе на основе меди. В свинцовистую бронзу вводят также никель (примерно 2,5% по массе) для получения тонкоразветвленных дендритов (Cu) - фазы, что в значительной степени устраняет ликвацию по удельному весу.