Описание работы гидроцилиндров

Масло от насоса поступает в начале к распределителям, а затем направляется в камеру гидроцилиндра. Рассмотрим передвижение тройного блока шестерен, находящемся на первом валу. Находясь в средней позиции, масло, войдя в него поступит в обе полости цилиндра; слив в это время перекрыт. В этом положении обеспечивается зацепление средней шестерни блока шестерен. Чтобы переместить блок шестерен влево, необходимо золотник передвинуть в первое положение. Его перемещение осуществляется толкающим соленоидом. При этом другой соленоид не будет работать. Теперь масло поступает в правую полость гидроцилиндра, постепенно заполняя ее. Вследствие чего поршень передвигается влево, двигая блок. Чтобы переместить блок шестерен вправо, необходимо золотник повернуть в третье положение. Его перемещение осуществляется толкающим соленоидом. При этом другой соленоид не будет работать.

Теперь масло поступает в левую полость гидроцилиндра, постепенно заполняя ее. Вследствие чего поршень передвигается вправо, двигая блок.

Для выполнения необходимых переключений двойного блока шестерен, находящегося на третьем (четвертом) валу служат распределительные устройства, в нашем случае двухпозиционный золотник. При передвижении блока шестерен влево, необходимо, чтобы в гидроцилиндре заполнялась правая полость. Для этого надо, чтобы золотник находился во втором положении. Его перемещает пружина. Теперь масло поступает в правую полость гидроцилиндра, постепенно заполняя ее. Вследствие чего поршень передвигается влево, двигая блок.

При передвижении блока шестерен вправо, необходимо, чтобы в гидроцилиндре заполнялась левая полость. Для этого надо, чтобы золотник находился в первом положении. Его перемещение осуществляется толкающим соленоидом. Теперь масло поступает в левую полость гидроцилиндра, постепенно заполняя ее. Вследствие чего поршень передвигается вправо, двигая блок.

На этом завершается схемотехническое проектирование и начинается конструкторское проектирование.

Конструкторское проектирование коробки скоростей

2.1 Определение мощности на валах коробки скоростей

![]() ,

кВт;

,

кВт;

![]() ,

кВт;

,

кВт;

![]() ,

кВт;

,

кВт;

![]() ,

кВт.

,

кВт.

где

![]() – мощность на I

валу коробки скоростей, кВт;

– мощность на I

валу коробки скоростей, кВт;

![]() – мощность на II

валу коробки скоростей, кВт;

– мощность на II

валу коробки скоростей, кВт;

![]() – мощность на III

валу коробки скоростей, кВт;

– мощность на III

валу коробки скоростей, кВт;

![]() –

мощность на IV

валу коробки скоростей, кВт;

–

мощность на IV

валу коробки скоростей, кВт;

![]() – КПД ременной

передачи,

– КПД ременной

передачи,

![]() ;

;

![]() – КПД опор качения,

– КПД опор качения,

![]() ;

;

![]() – КПД зубчатых передач,

– КПД зубчатых передач,

![]() .

.

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт.

кВт.

2.2 Определение крутящих моментов на валах коробки скоростей

![]() ,

Нмм

,

Нмм

где

![]() – крутящий момент на валу электродвигателя

– крутящий момент на валу электродвигателя

![]() Нмм,

Нмм,

![]() ,

Нмм,

,

Нмм,

где

![]()

![]() – передаточное

отношение ременной передачи.

– передаточное

отношение ременной передачи.

![]() Нмм;

Нмм;

![]()

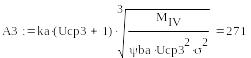

2.3 Определение

диаметров валов по

![]()

![]() ,

,

где

![]() ,

,

Подставляя

последовательно значения

![]() для всех передач на всех валах, получают

расчетные значения диаметров всех

валов, выбирая большие значения для

каждого вала.

для всех передач на всех валах, получают

расчетные значения диаметров всех

валов, выбирая большие значения для

каждого вала.

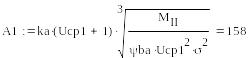

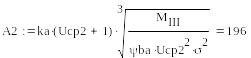

2.4 Определение межцентровых расстояний для всех групп передач:

,

мм

,

мм

где

![]() - для передач с прямым зубом,

- для передач с прямым зубом,

![]() - при несимметричном расположении

зубчатых колес относительно опор,

- при несимметричном расположении

зубчатых колес относительно опор,

![]() Н/мм2.

Н/мм2.

мм

мм

мм

2.5 Определение модулей передач во всех группах.

![]() .

.

![]()

![]()

![]()

Полученные расчетные

значения модулей выбираем по ближайшему

значению

![]() из ряда: 1; 1,25; 1.75; 2; 2.25; 2.5; 3; 3.5; 4; 4.5; 5; 5.5;

6.

из ряда: 1; 1,25; 1.75; 2; 2.25; 2.5; 3; 3.5; 4; 4.5; 5; 5.5;

6.

Определение ширины зубчатых колес.

мм;

мм;

мм;![]()

![]()

![]()

![]()

Определяем:

- делительные

диаметры

![]() ;

;

- диаметры окружностей

вершин

![]() ;

;

- диаметры окружностей

впадин

![]() .

.

Составляем таблицу 2 всех зубчатых колес:

№ |

z |

m |

|

|

|

b |

1 |

20 |

3

|

63 |

69 |

55 |

24 |

2 |

80 |

252 |

258 |

244 |

||

3 |

26 |

79 |

85 |

71 |

||

4 |

74 |

237 |

243 |

229 |

||

5 |

20 |

4 |

78 |

86 |

69 |

29 |

6 |

80 |

313 |

321 |

304 |

||

7 |

20 |

129 |

136 |

119 |

||

8 |

80 |

261 |

269 |

251 |

||

9 |

50 |

196 |

204 |

186 |

||

10 |

50 |

196 |

204 |

186 |

||

11 |

20 |

5 |

108 |

119 |

95 |

41 |

12 |

80 |

433 |

444 |

420 |

||

13 |

66 |

363 |

374 |

349 |

||

14 |

34 |

179 |

189 |

165 |

Таблица 2.

Подбор подшипников качения.

По диаметрам валов с учетом нагрузок и возможностей монтажа на вал м в корпус выбирают стандартные шарико- или роликоподшипники.

Dп1 = 35 мм (207); d = 35; D = 72 мм; В = 17 мм;

Dп2 = 50 мм (210); d = 50 мм, D=90 мм, B=20 мм;

Dп3 = 60 мм (212); d = 60; D = 110 мм; В = 22 мм;

Dп4 = 80 мм (216); d = 80; D = 140 мм; В = 26 мм.

2.9 Подбор и проверка прочности шлицевых соединений:

![]() .

.

На первом валу. По

таблице 11 с. 533 определим геометрические

характеристики шлицевого прямобочного

соединения:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

![]() ;

;

![]() ,

,

На втором валу. По

таблице 11 с. 533 определим геометрические

характеристики шлицевого прямобочного

соединения:

,

![]() ,

,

![]() ,

,

![]() ,

,

.

,

,

.

![]() ;

;

![]() ,

,

На третьем валу.

По таблице определим геометрические

характеристики шлицевого прямобочного

соединения:

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

.

,

.

![]() ;

;

![]() .

.

2.10 Подбор и проверка прочности шпоночного соединения.

![]() .

.

Расчет шпонок на втором валу. В начале по диаметру вала подбираем поперечные размеры шпонки ([1] с. 520 табл. 2): b = 14 мм, h = 9 мм. Далее рассчитываем рабочую длину шпонки:

![]() ;

;

![]() ;

;

принимаем

![]() .

.

Расчет шпонок на третьем валу. В начале по диаметру вала подбираем поперечные размеры шпонки ([1], с. 520, табл. 2): b = 18 мм, h = 11 мм. Далее рассчитываем рабочую длину шпонки:

![]() ;

;

![]() ;

;

принимаем

![]() .

.

Расчет шпонок на четвертом валу. В начале по диаметру вала подбираем поперечные размеры шпонки ([1] с. 520, табл. 2): b = 22 мм, h = 12 мм. Далее рассчитываем рабочую длину шпонки:

![]() ;

;

![]() ;

;

принимаем

![]() .

.

2.11 Расчет ременной передачи.

![]() ;

;

![]() ;

;

При передаваемой

мощности

![]() и скорости

и скорости

![]() принимаем сечение ремня А. Размеры

сечения ремня выбираем из таблицы 3.36

[2]:

принимаем сечение ремня А. Размеры

сечения ремня выбираем из таблицы 3.36

[2]:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

![]() - диаметр ведущего

шкива;

- диаметр ведущего

шкива;

![]() - диаметр ведомого

шкива;

- диаметр ведомого

шкива;

![]() - расчетная длина

ремня;

- расчетная длина

ремня;

![]() - межосевое

расстояние;

- межосевое

расстояние;

![]() - число ремней.

- число ремней.