- •1. Исходные данные

- •2. Дислокация грузоотправителей, грузополучателей, атп

- •3. Описание груза

- •4. Выбор подвижного состава

- •5. Выбор механизированной погрузки-разгрузки

- •6. Методика разработки маршрутов перевозки

- •7. Развозочно-сборочные маршруты перевозки груза

- •8. Технологический процесс перевозки грузов

- •9. Тэп полученных маршрутов

- •10. Организация погрузо-разгрузочных работ (прр)

- •11. Сменно-суточный план работы подвижного состава на маршруте №1

- •12. Маршрутный лист для маршрута №1 (за один оборот)

10. Организация погрузо-разгрузочных работ (прр)

Погрузочно – разгрузочные пункты (ПРП) – это объекты, на которых производятся погрузочно-разгрузочные работы и оформление документов на перевозку грузов.

В состав ПРП входят:

- подъездные пути и площадки для маневрирования;

- складские помещения;

- весовые устройства;

- служебные и бытовые помещение;

- средства механизации ПРР – погрузочно-разгрузочные машины и механизмы (ПРМ);

- средства оперативной связи.

Одними из наиболее эффективных путей повышения уровня выполнения ПРР являются механизация и автоматизация выполнения этих работ, которые позволяют сократить их длительность и сделать реальными графики их выполнения. За счет этого можно получить преимущества при выполнении транспортного процесса:

- ускорение доставки груза;

- сокращение количества подвижного состава и снижение себестоимости перевозок;

- высвобождение рабочих, занятых тяжелым физическим трудом;

- улучшение сохранности груза.

Погрузка и разгрузка контейнеров АУК-0,625 производится автопогрузчиком NISSAN OIZJOIA(M)15V грузоподъемностью 1,5 т.

Для правильной организации П-Р работ необходимо рассчитать потребное количество машин по формуле:

![]() ;

;

где Q – заданный объем переработки груза, т;

Wэ – эксплуатационная производительность П-Р машины, т/ч;

Тм – время работы П-Р машины, ч.

Эксплуатационная производительность определяется по формуле:

![]() ,

т/ч;

,

т/ч;

где Wт – техническая производительность П-Р машины, т/ч;

ηг – коэффициент использования грузоподъемности П-Р машины;

ηв – коэффициент использования рабочего времени П-Р машины.

Техническая производительность П-Р машины определяется по формуле:

,

т/ч;

,

т/ч;

где qн – номинальная производительность П-Р машины, т/ч;

Тц – время одного цикла П-Р машины, с.

С использованием вышеприведенных формул можно также рассчитать время простоя автомобиля под погрузкой или разгрузкой по формуле:

![]() ,

ч;

,

ч;

где qн – номинальная грузоподъемность автомобиля, т;

γс – коэффициент использования грузоподъемности автомобиля.

Время, необходимое для установки или снятия одного контейнера, можно ориентировочно принять в соответствии с таблицей 9. При расчете времени погрузки-разгрузки необходимо учитывать число загружаемых или разгружаемых контейнеров, а также их массу (брутто или нетто).

Таблица 9. Время простоя ПС при погрузке или разгрузке контейнеров

Масса контейнера, т |

Время на один контейнер, мин |

До 1,25 |

4 |

Свыше 1,25 до 5 |

7 |

Т.о. время погрузки-разгрузки 6 контейнеров за 1 оборот составит:

![]() ;

;

где n – количество контейнеров в автомобиле;

tг – время на погрузку или разгрузку одного груженого контейнера, мин;

tп – время на погрузку или разгрузку одного порожнего контейнера, мин;

![]()

Основным элементом погрузочно-разгрузочного пункта является погрузочно-разгрузочный пост, на котором происходит непосредственная погрузка или разгрузка АТС.

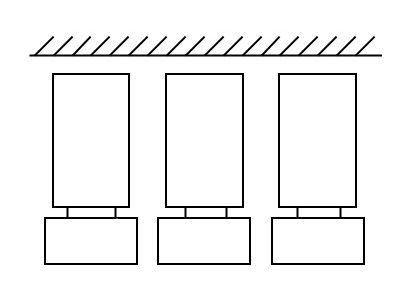

Несколько погрузочно-разгрузочных постов, расположенных рядом в пределах одной территории, образуют фронт ПРР, размер которого зависит от количества постов, габаритных размеров обслуживаемых АТС и их способа расстановки.

Наиболее рационально применять торцевую расстановку АТС на ПРП. Она получила наибольшее распространение из-за возможности существенного сокращения длины погрузочно-разгрузочного фронта.

Рис.10. Торцевой способ расстановки АТС