- •Введение

- •Глава I Основные сведения о токарной обработке

- •§ 1. Сущность токарной обработки

- •§ 2. Краткие сведения о токарном станке

- •§3. Общие правила техники безопасности при работе на токарном станке

- •§4. Понятие о процессе резания

- •§5. Токарные резцы

- •§6. Понятие о геометрии токарного резца

- •§7. Заточка и доводка резцов

- •§8. Режим резания и охлаждения при точении

- •§9. Организация и обслуживание рабочего места токаря

- •Глава II Обработка наружных цилиндрических и торцовых поверхностей

- •§10. Понятие о точности обработки

- •§11. Установка заготовок на станке

- •§12. Обработка цилиндрических поверхностей

- •§13. Подрезание торцов и высоких уступов

- •§15. Отрезание металла

- •§16. Техника безопасности при обработке наружных поверхностей

- •Глава III Сведения о технологическом процессе токарной обработки

- •§18. Элементы технологического процесса

- •§ 19. Типы производств

- •§ 20. Заготовки и припуски на обработку

- •§ 21. Базирование заготовок

- •§ 22. Построение технологического маршрута

- •§ 23. Обработка деталей типа валов

- •Глава IV Обработка цилиндрических отверстий

- •§ 24. Общие сведения

- •§ 25. Сверление и рассверливание отверстий

- •§ 26. Центрование заготовок

- •§ 27. Растачивание цилиндрических отверстий

- •§ 28. Вытачивание внутренних канавок

- •§ 29. Зенкерование отверстий

- •§ 30. Развертывание отверстий

- •§ 31. Измерение цилиндрических отверстий и внутренних канавок

- •§ 32. Технологические особенности изготовления деталей типа втулок

§8. Режим резания и охлаждения при точении

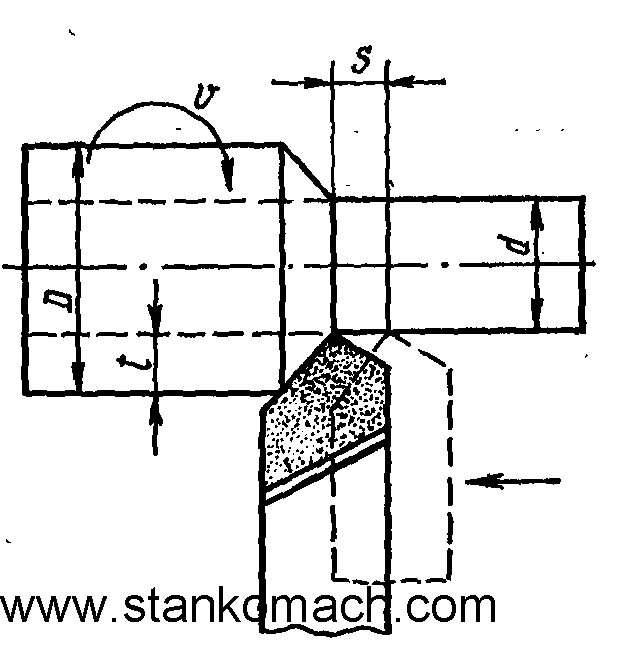

Режим резания. Для обработки детали токарный станок настраивают на определенный режим резания, состоящий из трех элементов (рис 17): глубины резания, подачи и скорости резания.

Глубиной резания t называется толщина срезаемого слоя металла за один проход резца. При обтачивании ее вычисляют по формуле

Рис 17. Элементы режима резания: t- глубина резания; S - подача, v – скорость резани

![]() (1)

(1)

<yes'>где D - диаметр обрабатываемой поверхности, мм; d-диаметр обработанной поверхности, мм.</yes'>

Подачей S называется величина перемещения резца за один оборот заготовки. Она измеряется в миллиметрах на оборот (мм/об).

Скоростью резания v называется путь, проходимый наиболее удаленной от центра точкой поверхности резания относительно резца в минуту. Она определяется по формуле

![]() (2)

(2)

где D -наибольший диаметр касания заготовки с инструментом, мм; n - частота вращения заготовки в минуту (об/мин); 1000 - коэффициент перевода мм в м.

Если мы сократим числа π и 1000, то получим упрощенную формулу

![]() (3)

(3)

точность вычисления по которой вполне достаточна для практических целей.

Поскольку скорость резания для различных точек поверхности резания различна, то для учета наиболее напряженных условий работы в формулы (2) и (3) надо проставлять наибольший диаметр касания инструмента с заготовкой.

Зная скорость резания, можно из формулы (3) вывести зависимость частоты вращения

![]() (4)

(4)

Охлаждение и смазка. Для того чтобы уменьшить вредное действие температуры и трения на инструмент, при резании металлов рекомендуется применять смазывающе-охлаждающие жидкости (СОЖ). При токарной обработке для этой цели наиболее часто используется эмульсия - 5-20%-ный раствор эмульсола в воде. Благодаря наличию в эмульсоле минерального масла и поверхностно-активных веществ, эмульсия наряду с хорошим охлаждением оказывает также смазывающее действие.

При общепринятом способе охлаждения жидкость подается к резцу непрерывной струей в место отделения стружки. Подачу ее следует начинать одновременно с началом резания при среднем расходе жидкости 10-20 л/мин. На токарных станках такой способ охлаждения применяют главным образом при обработке сталей и цветных металлов быстрорежущими инструментами.

Для того чтобы расширить область использования СОЖ, в частности при точении серного чугуна и обработке деталей твердосплавными резцами, в последнее время применяется способ подачи ее в зону резания в распыленном состоянии (с помощью инжекторной установки). Воздушно-жидкостная смесь, расширяясь при выходе из сопла, охлаждается до 2-10 °С и, соприкасаясь с нагретым резцом и стружкой, быстро испаряется и значительно уменьшает температуру в зоне резания. В качестве смазывающе-охлаждающей жидкости в этом случае рекомендуется применять 1, 5%-ю эмульсию.

Контрольные вопросы и задания:

Приведите определения элементов режима резания и формулы для их вычисления.

Как осуществляется охлаждение и смазка при токарной обработке?

Выполните задания№ 30, 31, 32.

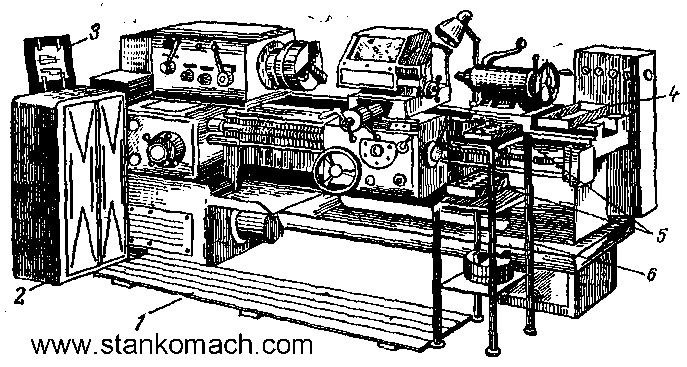

§9. Организация и обслуживание рабочего места токаря

Под рабочим местом подразумевается определенный участок производственной площади, на которой размещаются станок и другие устройства, необходимые для выполнения работы.

Рабочее место должно быть организовано так, чтобы токарю не требовалось делать лишних движений, которые, кроме непроизводительной потери времени, вызывают дополнительную утомляемость.

Здесь, кроме станка, должны быть установлены инструментальная тумбочка для хранения приспособлений, инструментов, обтирочных и смазочных материалов и других необходимых предметов; подставка с ящиками для заготовок и готовых деталей;деревянная решетка для защиты ног токаря от стружки и сырости.

Большое значение имеет расположение предметов на рабочем месте: все, что рабочий берет правой рукой, должно находиться справа, а что левой - слева; то, что чаще требуется, следует класть ближе. Каждый используемый при работе предмет должен иметь свое постоянное место. Это создает привычные движения и автоматизм в работе, исключает потерю времени на поиски.

Организация рабочего места зависит от характера выполняемых работ, однако можно рекомендовать типовую планировку (рис 18), которая в большинстве случаев наиболее удобна для универсальных токарных работ,

Слева от рабочего примерно на расстоянии вытянутой руки и 300 мм от станка располагается инструментальная тумбочка 2 с планшеткой 8 для рабочего чертежа. Справа на таком же расстоянии устанавливается трехполочная подставка 6 для ящиков 5 с заготовками, готовыми деталями и для крупных приспособлений.

Рис 18. Рабочее место токаря

Лоток 4 для ключей и инструментов устанавливается справа на станине (при необходимости его переносят на подставку 5). Перед станком на полу кладется деревянная решетка 1.

Производительность работы токаря во многом зависит от правильного обслуживания рабочего места:своевременного обеспечения его производственным заданием, заготовками, технологической документацией и оснасткой; технического контроля качества обработки деталей; ухода за станком и его ремонта; поддержания на рабочем месте должной чистоты и порядка.

При изготовлении деталей небольшими партиями рабочий получает задание-наряд, рабочий чертеж, производственный инструктаж о порядке выполнения данной работы и заготовки вначале смены от мастера или распределителя.

Приспособления, режущие и измерительные инструменты систематического пользования постоянно хранятся в инструментальной тумбочке на рабочем месте и по мере износа периодически списываются и заменяются новыми в установленном порядке. Недостающие инструменты и приспособления для выполнения конкретной работы токарь получает в инструментально-раздаточной кладовой.

Работники технического контроля обслуживают рабочее место в течение всей смены:осуществляют периодическую проверку обрабатываемых деталей с целью предупредить брак, контроль и приемку готовых деталей.

Устранение случайных неисправностей, плановые осмотры и ремонты станка производят прикрепленные к участку слесари-ремонтники и электрики.

Контрольные вопросы:

Как должно быть организовано рабочее место токаря?

В чем заключается и как осуществляется обслуживание рабочего места?