- •Введение

- •Глава I Основные сведения о токарной обработке

- •§ 1. Сущность токарной обработки

- •§ 2. Краткие сведения о токарном станке

- •§3. Общие правила техники безопасности при работе на токарном станке

- •§4. Понятие о процессе резания

- •§5. Токарные резцы

- •§6. Понятие о геометрии токарного резца

- •§7. Заточка и доводка резцов

- •§8. Режим резания и охлаждения при точении

- •§9. Организация и обслуживание рабочего места токаря

- •Глава II Обработка наружных цилиндрических и торцовых поверхностей

- •§10. Понятие о точности обработки

- •§11. Установка заготовок на станке

- •§12. Обработка цилиндрических поверхностей

- •§13. Подрезание торцов и высоких уступов

- •§15. Отрезание металла

- •§16. Техника безопасности при обработке наружных поверхностей

- •Глава III Сведения о технологическом процессе токарной обработки

- •§18. Элементы технологического процесса

- •§ 19. Типы производств

- •§ 20. Заготовки и припуски на обработку

- •§ 21. Базирование заготовок

- •§ 22. Построение технологического маршрута

- •§ 23. Обработка деталей типа валов

- •Глава IV Обработка цилиндрических отверстий

- •§ 24. Общие сведения

- •§ 25. Сверление и рассверливание отверстий

- •§ 26. Центрование заготовок

- •§ 27. Растачивание цилиндрических отверстий

- •§ 28. Вытачивание внутренних канавок

- •§ 29. Зенкерование отверстий

- •§ 30. Развертывание отверстий

- •§ 31. Измерение цилиндрических отверстий и внутренних канавок

- •§ 32. Технологические особенности изготовления деталей типа втулок

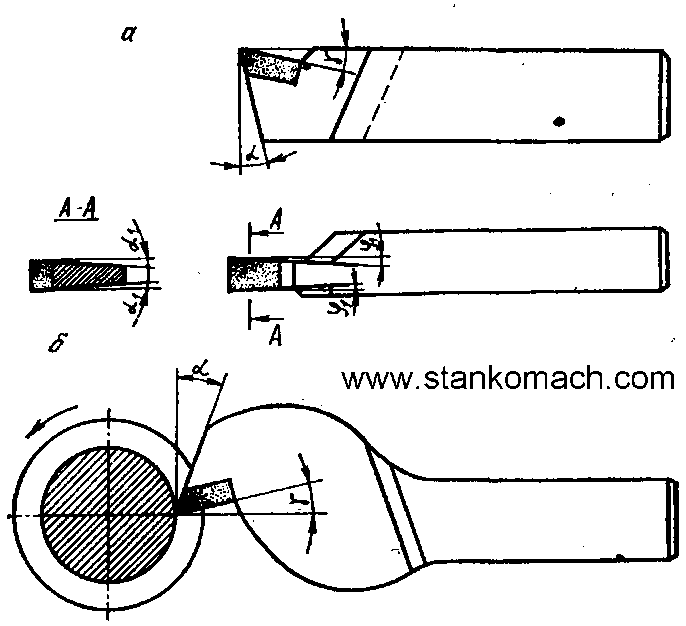

§15. Отрезание металла

Отрезание выполняют для разделения длинной заготовки на части. При этом необходимо выдержать длину отрезаемой части, удовлетворительную плоскостность торцовой поверхности и перпендикулярность ее к оси заготовки. Работа осуществляется прямыми или обратными отрезными резцами (рис 44), которые подобны канавочным, но отличаются от них более длинной и узкой головкой. Для прорезания заготовок до центра с наименьшим расходом металла.

Обратные резцы выполняют резание при левом вращении шпинделя. обладают повышенной жесткостью и устойчивостью к вибрациям. Поэтому их рекомендуется применять главным образом на частично изношенных станках при разрезании заготовок крупного диаметра.

Размер отрезного резца, определяемый по ширине головки, выбирается в зависимости от диаметра заготовки по следующим данным:

Диаметр заготовки, мм |

до 30 |

30-40 |

40-60 |

60-80 |

80-100 |

Ширина резца, мм |

3 |

3-4 |

4-5 |

5-6 |

6-7 |

Рис 44. Отрезные резцы:

а- прямой; б- обратный

Отрезные резцы устанавливают строго на уровне линии центров станка, с возможно меньшим вылетом из резцедержателя и перпендикулярно к оси заготовки. Последнее условие обеспечивается проверкой угольником, который поочередно прикладывают к поверхности заготовки с двух сторон головки резца. Если при этом углы в плане φ1 с обоих сторон почти одинаковы, то установка правильная.

Отрезание выполняется в основном при закреплении заготовок в патроне. Место прореза должно быть возможно ближе к кулачкам (на расстоянии от них не более диаметра заготовки).

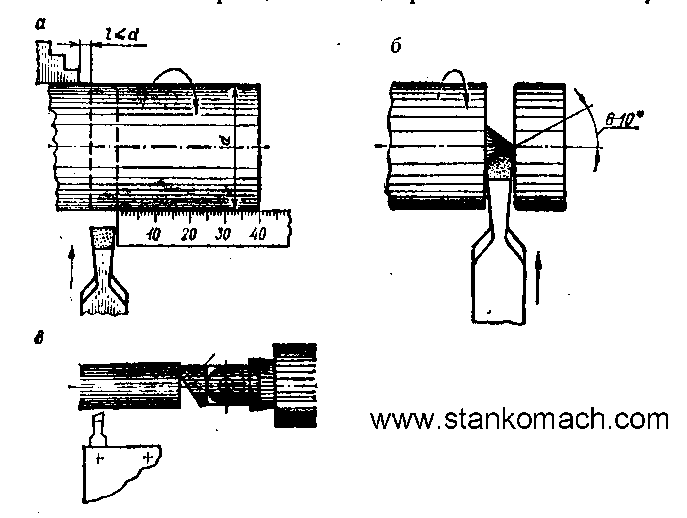

Резец устанавливают на требуемую длину отрезки с помощью линейки (рис 45, а) и подводят к вращающейся поверхности заготовки. При появлении сплошной стружки включают механическую подачу, выключают ее несколько раньше подхода резца к оси заготовки, а оставшуюся перемычку разрезают ручной подачей.

Отделяемая часть иногда отламывается раньше подхода резца к центру заготовки, и на торце последней остается небольшой выступ (бобышка). Для деталей, которые после отрезки не подрезаются, такое явление нежелательно. Его можно избежать, если главную режущую кромку заточить под углом 8-10°, как показано на рис 45, б.

При отрезании заготовок крупного диаметра или большой длины возможна поломка резца в конце резания из-за того, что он защемляется в прорези. Для предупреждения подобного необходимо, не доходя резцом до центра заготовки, отвести его назад, выключить вращение шпинделя и отломить отрезаемую часть вручную.

Рис 45. Отрезание заготовок

Длинные заготовки большого диаметра, которые не проходят в отверстие шпинделя, разрезают при установке в патроне и заднем центре. Их сначала надрезают на части необходимой длины, оставляя небольшие, но достаточно прочные для резания перемычки, а после снятия заготовки со станка разламывают.

Чтобы сократить время установки резца на длину отрезаемой заготовки, применяют различные упоры, одна из конструкций которых приведена на рис 45, в. Откидной упор 1устанавливают в пиноль задней бабки, положение которой регулируют по результатам отрезки первой заготовки. Для автоматического отбрасывания при включении вращения заготовки упор имеет угловой срез примерно на 2/3 диаметра.

Режимы резания для отрезания можно принимать примерно в тех же пределах, что и при вытачивании канавок.

При отрезных работах возможны следующие виды брака.

1. Не выдержана длина заготовки. Причина: неточная установка резца на размер. Если надо выдержать повышенную точность Длины заготовки, следует вначале надрезать ее на глубину 0, 5-1 мм, измерить длину, а затем окончательно установить резец на требуемый размер по лимбу верхних салазок.

Торец заготовки неперпендикулярен к ее оси. Причина: заготовка установлена в патроне неточно, с перекосом.

Завышенная шероховатость торца после отрезки. Причины: затупление резца, некачественная его заточка, нежесткое крепление резца, большая или очень малая подача.