- •Введение

- •Глава I Основные сведения о токарной обработке

- •§ 1. Сущность токарной обработки

- •§ 2. Краткие сведения о токарном станке

- •§3. Общие правила техники безопасности при работе на токарном станке

- •§4. Понятие о процессе резания

- •§5. Токарные резцы

- •§6. Понятие о геометрии токарного резца

- •§7. Заточка и доводка резцов

- •§8. Режим резания и охлаждения при точении

- •§9. Организация и обслуживание рабочего места токаря

- •Глава II Обработка наружных цилиндрических и торцовых поверхностей

- •§10. Понятие о точности обработки

- •§11. Установка заготовок на станке

- •§12. Обработка цилиндрических поверхностей

- •§13. Подрезание торцов и высоких уступов

- •§15. Отрезание металла

- •§16. Техника безопасности при обработке наружных поверхностей

- •Глава III Сведения о технологическом процессе токарной обработки

- •§18. Элементы технологического процесса

- •§ 19. Типы производств

- •§ 20. Заготовки и припуски на обработку

- •§ 21. Базирование заготовок

- •§ 22. Построение технологического маршрута

- •§ 23. Обработка деталей типа валов

- •Глава IV Обработка цилиндрических отверстий

- •§ 24. Общие сведения

- •§ 25. Сверление и рассверливание отверстий

- •§ 26. Центрование заготовок

- •§ 27. Растачивание цилиндрических отверстий

- •§ 28. Вытачивание внутренних канавок

- •§ 29. Зенкерование отверстий

- •§ 30. Развертывание отверстий

- •§ 31. Измерение цилиндрических отверстий и внутренних канавок

- •§ 32. Технологические особенности изготовления деталей типа втулок

ЗАТОЧКА И ДОВОДКА РЕЗЦОВ

Заточке и доводке подвергают все изготовляемые и затупившиеся резцы (за исключением резцов со сменными одноразовыми пластинами). Заточкой придают резцу окончательную форму и углы, а доводкой повышают остроту режущих кромок и чистоту поверхности граней резца.

На заводах заточку резцов и других режущих инструментов производят на заточных станках специально выделенные для этого рабочие. Так организованная заточка инструментов называется централизованной. Она имеет ряд значительных преимуществ, например, качество заточки резцов, а также их стойкость повышаются, токарный станок не простаивает во время заточки резца, следовательно, производительность работы токаря повышается. Однако в ремонтных мастерских и на многих небольших заводах централизованная заточка инструментов не организована; поэтому каждый токарь таких предприятий должен уметь затачивать резцы.

Абразивную заточку резцов производят на обычном точиле вручную или на заточном станке. Заточка на точиле неудобна, так как на нем нет приспособлений для установки и охлаждения резца; поэтому качество заточки во многом зависит от опытности рабочего.

Резцы из углеродистой и быстрорежущей стали, предварительно затачивают корундовыми кругами средней твердости с зернистостью 36-46, а окончательно - такими же кругами с зернистостью 60-80. Резцы с пластинками твердых сплавов необходимо предварительно затачивать кругами из зеленого карборунда (экстра) с зернистостью 36-46, а окончательно - такими же кругами с зернистостью 60-80.

Абразивные круги обычно вращаются с большой скоростью. Поэтому, прежде чем ставить на станок новый шлифовальный круг, следует всегда проверить обозначенное на его этикетке допустимое число оборотов, а также осмотреть, нет ли в нем трещин. Круги с трещинами ставить на станок нельзя, точно так же не следует сообщать им числа оборотов выше допустимого; в противном случае возможны тяжелые ранения осколками разорвавшегося круга.

Нельзя производить заточку на станке, не имеющем защитного кожуха. Перед заточкой необходимо надеть предохранительные очки. В случае засаливания и неправильного износа шлифовальных кругов их необходимо очистить и править для предварительной заточки - шарошкой. Поверхность шлифовального круга должна быть ровной и чистой.

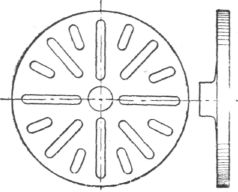

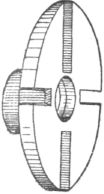

Шарошка

Затачивают резцы обычно в следующем порядке: сначала затачивают главную заднюю грань, затем вспомогательную заднюю грань, после чего переднюю грань и, наконец, радиус закругления вершины.

Заточку резцов можно производить всухую, но лучше с охлаждением водой, которая должна подводиться равномерно и в обильном количестве к месту соприкосновения резца с кругом. Затачиваемый всухую резец никогда не следует охлаждать прерывистой подачей воды или резким погружением в воду, так как от этого на поверхности резца получаются трещины, в результате чего режущая кромка при работе будет выкрашиваться.

Затачиваемый резец не следует сильно прижимать к шлифовальному кругу, в противном случае резцы из углеродистой стали отпустятся, на поверхности резцов из быстрорежущей стали появятся трещины, а пластинки из твердых сплавов от неравномерного нагревания растрескаются. При заточке резец необходимо все время перемещать вдоль рабочей поверхности круга. Это обеспечивает получение прямолинейной режущей кромки и предохраняет круг от неравномерного износа.

Доводку окончательно заточенных граней производят: резцов из углеродистых и быстрорежущих сталей - мелкоабразивным оселком, смачиваемым машинным маслом или керосином, а резцов с пластинками из твердых сплавов - медным оселком с нанесенным (втиранием) на его поверхности равномерным слоем специальной пасты или, лучше, слоем порошка карбида бора, смешанного с машинным маслом или керосином. Доводку производят только рабочих граней резца, причем не всей их поверхности, а лишь полосок у режущей кромки шириной 2-4 мм. Быстрее и более высококачественно доводку производят на доводочном станке чугунным диском с натертой на его рабочей поверхности пастой или порошком карбида бора, смешанного с машинным маслом. Диск изготовляют из серого чугуна диаметром 200-300 мм; работает он со скоростью резания 1,5-2 м/сек.

Доводка резцов - операция не трудоемкая и не дорогая, но ею достигается значительное уменьшение силы резания, а также повышение стойкости резца и чистоты обработанной поверхности.

Химико-механический способ заточки и доводки резцов (особенно с пластинками из твердых сплавов) обладает следующими преимуществами перед абразивным способом: высокой производительностью при обработке больших площадей, высокой чистотой обработанной поверхности, предотвращением появления трещин на пластинках твердых сплавов и др.

При химико-механической заточке и доводке резцов раствор реактива (например, для пластинок из твердого сплава водный раствор медного купороса) химически воздействует на металл или сплав и образует на его поверхности защитные пленки, которые легко удаляются механическим путем нетвердыми абразивами. Для этого в раствор добавляют зерна электрокорунда, наждака или других абразивных материалов.

Химико-механическая заточка и доводка ведется на специальном станке с ванной, в которой находится шлифовальник из кислотоупорной стали диаметром 250-350 мм и толщиной 40-50 мм, вращающийся со скоростью 1- 1,5 м/сек.

Резцы закрепляют на специальном приспособлении, получающем возвратно-поступательное движение от эксцентрика; прижимаются они к шлифовальнику с удельным давлением в 0,15 кг/см2. Обработку твердых сплавов обычно ведут абразивами с зернистостью 60-80, а для получения обработанной поверхности высокого класса - с зернистостью 200- 325. Температура раствора не должна превышать 15-20°.

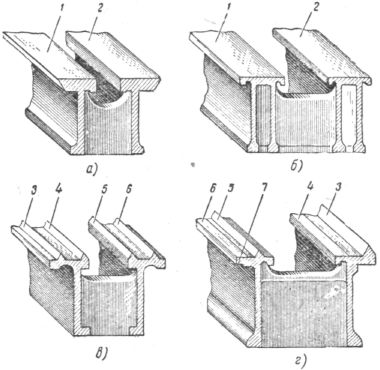

ПРИСПОСОБЛЕНИЯ ДЛЯ ЗАВИВАНИЯ И ЛОМАНИЯ СТРУЖКИ

При скоростном точении стали стружка сходит по передней грани резца в виде слегка изогнутой с зазубринами и сильно раскаленной ленты. Ее образуется много; она загромождает станок, наматывается на изделие и скопляется на резце. Вследствие этого режущая кромка резца выкрашивается, а обработанная поверхность изделия портится. Кроме того, такая стружка может нанести серьезные ранения токарю. Поэтому отвод стружки от места ее образования и уменьшение занимаемого ею объема являются необходимейшими условиями нормальной и безопасной работы при скоростном точении.

Отвод стружки от резца и изделия сравнительно легко достигается уменьшением ее объема путем завивания, ломания и дробления. Это осуществляется различными способами. Одним из них является изменение формы и размера сечения стружки. Установлено, что изгибание стружки в плоскости большего ее сечения, а также увеличение размеров ее сечения ведет к более крутому завиванию стружки, отчего она ломается и дробится. Учитывая это, стремятся изменить форму и размер сечения стружки. Достигают этого изменением глубины резания и подачи, увеличением главного угла в плане или применением резца с углом наклона режущей кромки 10-15° при главном угле в плане 60-75°. Но все это при обработке, например, стали с повышенной твердостью дает возможность получить хорошее дробление стружки лишь при черновой обработке. При чистовой обработке такой стали дробление стружки незначительно.

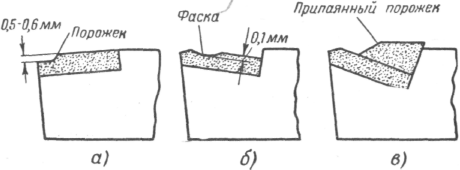

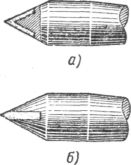

Более эффективно стружка ломается и дробится при точении резцами с небольшим порожком на их передней грани (рис. а) или с неглубокой радиусной канавкой (рис. б). Размеры порожка и канавки берут в зависимости от глубины резания и подачи резца. Размер порожка делают по высоте в пределах 0,5-0,6 мм, а по ширине в пределах 1,5-5 мм. Радиус канавки делают размером 4-5 мм, а ширину-2-2,5 мм. При недостаточных размерах порожка резец сравнительно быстро нагревается и стойкость его снижается, при слишком же больших его размерах стружка сходит с резца в виде крутоподнимаю-щейся, но слабо завитой и потому весьма опасной для токаря спиральной ленты. Заточка порожка является сложным и трудным делом, поэтому выполнять ее необходимо в централизованном порядке. Получение радиусной канавки заточкой абразивными кругами не допускается, ее делают лишь электроискровыми или анодно-механическим способами.

Помимо указанных способов, применяются напайные и накладные стружколоматели. Напайные стружколоматели получаются напайкой на твердосплавной пластинке резца специального порожка (рис. в) из твердой стали 9Х или 40Х или из твердого сплава ВК8. Недостатком такого стружколомателя является его неуниверсальность, а также то, что вследствие износа резца размеры порожка меняются.

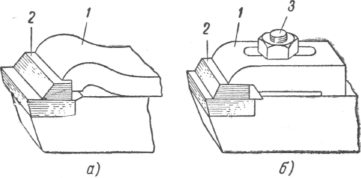

Накладные стружколоматели представляют собой изогнутую пластинку 1 из рессорной стали, к концу которой напаивают пластинку 2 твердого сплава. Такой стружколоматель накладывают на резец сверху и закрепляют вместе с ним в резцедержателе (рис. а) или крепят специальным болтом (рис. б). Положение стружколомателя относительно режущей кромки резца изменяют и таким образом приспосабливают его для лучшего ломания стружки при обработке различных материалов и при разных режимах резания. Накладной стружколоматель работает надежно при плотном прилегании его рабочего конца к передней грани резца; малейшая щель между стружколомателем и резцом забивается, ломание стружки может внезапно прекратиться и, завиваясь, она неожиданно может нанести ранение токарю.

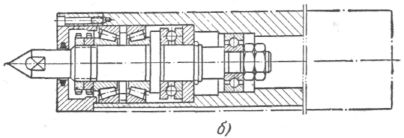

Устройство токарных

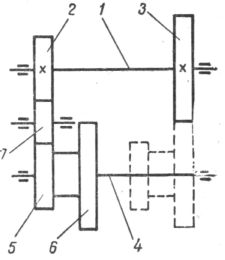

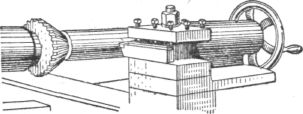

ПРИВОДЫ ТОКАРНЫХ СТАНКОВ

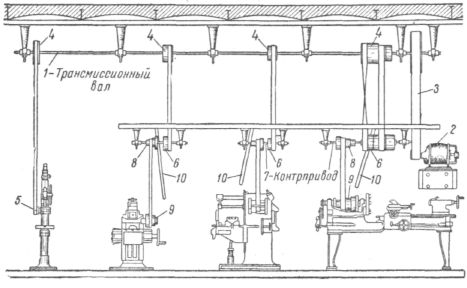

Приводом станка называются механизмы, передающие ему движение от двигателя. Различаются приводы индивидуальной и групповой (трансмиссионный). В первом случае двигатель приводит в работу только один станок, а во втором - группу станков через трансмиссию. Для привода применяются электрические или другие двигатели.

Индивидуальный привод от электродвигателя

Приводы современных станков являются индивидуальными с электродвигателями. Электродвигатель в таких станках устанавливается на задней стенке станины или внутри левой тумбы станка. Наиболее удобно размещение электродвигателя в тумбе станка, потому что двигатель в тумбе защищен от пыли, грязи и стружки, а также не занимает добавочной площади в цехе.

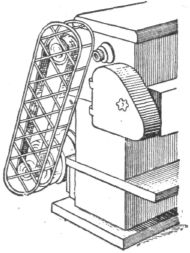

На нижнем рисунке показан устаревший трансмиссионный (групповой) привод станков. Трансмиссионная передача очень неудобна и неэкономична. Она не позволяет свободно расположить станки в цехе, переплетение ремней загромождает и затемняет цех, создает шум, потребляет много лишней энергии, усложняет и делает небезопасным управление станками. Преимущества индивидуального привода значительны и очевидны.

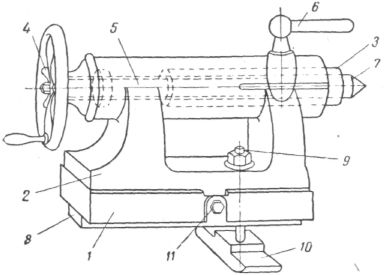

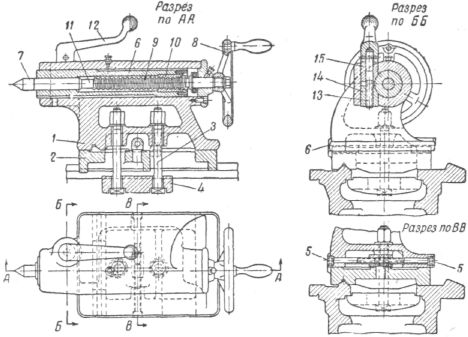

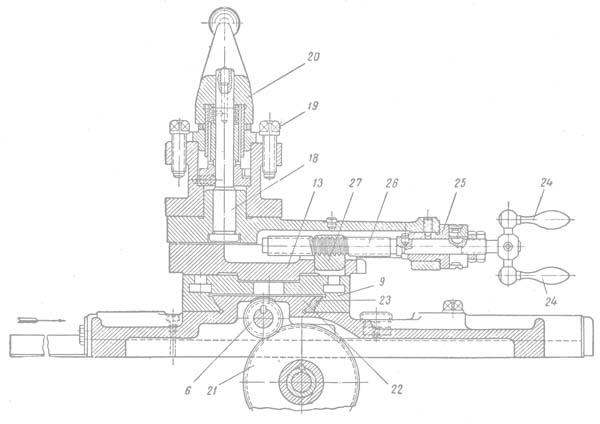

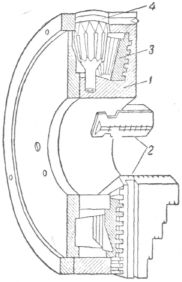

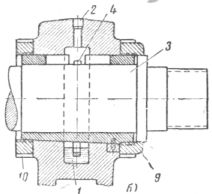

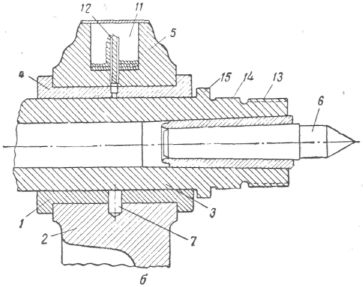

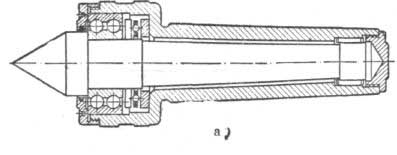

ЗАДНЯЯ БАБКА Задняя бабка предназначена для поддержания второго конца изделия и придания ему определенного положения при обработке в центрах. Часто задняя бабка используется для установки в ней различных режущих инструментов - сверл, зенкеров, разверток. Задняя бабка состоит из следующих основных частей: основания (плиты) 1, корпуса 2 со стойками и втулкой, пиноли 3, маховичка 4 с винтом 5 и рукоятки 6. В переднем конце пиноли имеется конусное гнездо, в которое вставляется центр 7, а иногда режущий инструмент - сверло, зенкер и др.

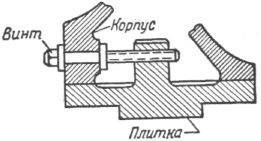

Задняя бабка Задняя бабка опирается на направляющие станины нижней поверхностью плиты 1. Плиту делают плоской, с выступом 8 посередине для направляющих станины трапецеидального сечения или с канавками для направляющих треугольного сечения. При работе задняя бабка всегда должна быть жестко закреплена на станине болтом 9, проходящим через корпус и упирающимся снизу своей головкой в поперечину (скобу) 10. Выступ поперечины должен находиться в щели между направляющими станины станка. Для цилиндрической обточки задняя бабка должна быть установлена так, чтобы ось ее пиноли была параллельна направляющим призмам станины, а ее центр строго совпадал с центром передней бабки. В связи с различной длиной обрабатываемых изделий заднюю бабку часто приходится передвигать вдоль станины. Чтобы при закреплении не перекосить ее, выступ плиты точно пригоняют к вертикальным плоскостям направляющих станины. Поперечное перемещение задней бабки производится винтом 11.

Поперечный разрез основания задней бабки

На рисунке выше показан поперечный разрез основания бабки через винт. Этим винтом пользуются для точно установки бабки при обработке длинных изделии с малой конусностью, а также для правильной установки центров: Винты, служащие для перемещения пиноли задней бабки, бывают закрытого и открытого типа.

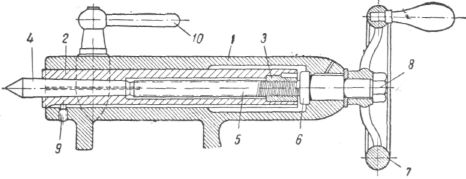

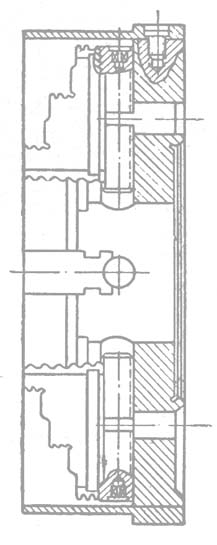

Разрез задней бабки с закрытым винтом На этом рисунке показана в продольном разрезе задняя бабка с закрытым винтом. Во втулке 1 корпуса бабки помещена полая пиноль 2, имеющая справа бронзовую с квадратной резьбой гайку 3, а слева - гнездо для центра 4. Для перемещения пиноли служит винт 5; сам винт переместить вдоль втулки невозможно, так как он внутри упирается в торец втулки 1 буртом 6, а снаружи - в ступицу маховичка 7, закрепленного на винте гайкой а. Для того чтобы пиноль перемещалась вдоль втулки 7, она не должна повертываться вместе с винтом. Для этого установлен штифт 9, который входит в канавку внизу пиноли по всей ее длине. Закрепляется пиноль в установленном положении рукояткой 10. Преимущества такой задней бабки заключаются в том, что винт, будучи закрыт во втулке, защищен от грязи, а также от повреждений случайными ударами. Задние бабки с закрытым винтом применяются для малых и средних станков. Станки же больших размеров оборудуются бабками с более прочной пинолью и часто с открытым винтом.

Разрез задней бабки с открытым винтом (продольный разрез)

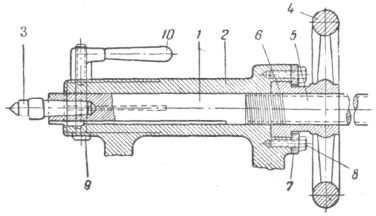

Задняя бабка с открытым винтом показана на следующем рисунке. Пиноль 7, помещенная во втулке 2, имеет на заднем конце квадратную резьбу, а в переднем - гнездо для центра 3. Для перемещения пиноли служит маховичок 4, навернутый на нарезанную ее часть своей ступицей-гайкой 5. Бурт 6 ступицы маховичка сидит в выточке втулки корпуса бабки и закрыт шайбой 7, состоящей из двух половин и закрепленной винтами 8. Закрепленный таким образом маховичок при вращении не будет перемещаться ни в ту, ни в другую сторону, а будет перемещать только пиноль вперед и назад, в зависимости от того, в какую сторону его вращают. Для того чтобы пиноль не вращалась вместе с маховичком, внизу ее сделана продольная канавка, в которую вставлен штифт 9. Пиноль закрепляют сжатием втулки с помощью рукоятки 10, но так как в пиноли имеется продольный прорез, то, сжимаясь, она закрепляет и центр. В задней бабке с закрытым винтом центр легко можно вытолкнуть, выжимая его винтом; в бабке с открытым винтом сделать это невозможно. Поэтому для бабок с открытым винтом необходимы центры с гранями под гаечный ключ. При повороте ключом такие центры легко вынимаются из своих гнезд.

Задняя бабка универсального токарно-винторезного станка модели 1А62 На следующем рисунке показана задняя бабка токарного станка 1А62. Корпус 1 бабки опирается на плиту 2, которая крепится двумя болтами 3 и скобой 4 на станине станка. Корпус перемещается по плите с помощью винтов 5, для чего гайки болтов 3 должны быть несколько отвинчены. Соосность пиноли 6 с линией центров станка определяется по совпадению точно обработанных плоскостей на корпусе 1 и плите 2. Пиноль 6 с помощью маховичка 8 перемещают винтом 9 и гайкой 10, запрессованной в пиноли. В переднем конце пиноли имеется коническое отверстие, в которое вставляют центр 7. Центр легко выталкивается выступом 11 винта 9 при полностью вдвинутой в корпус бабки пиноли. Закрепляют пиноль в рабочем положении рукояткой 12 с помощью винта 13, стягивающего две зажимные втулки 14 и 15, которые заклинивают пиноль между своими боковыми цилиндрическими поверхностями. |

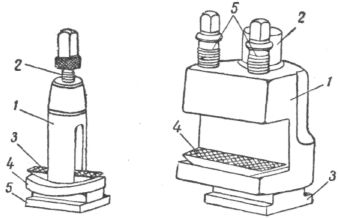

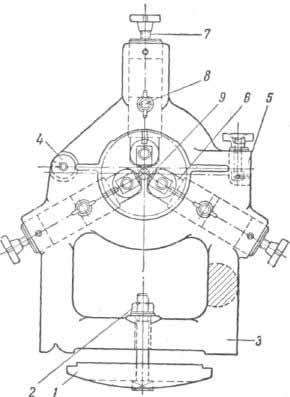

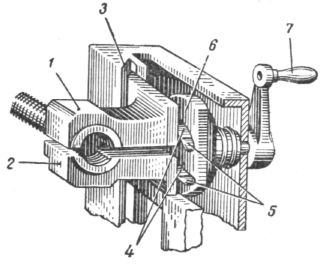

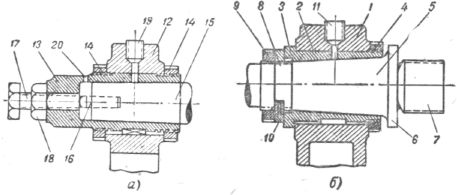

РЕЗЦЕДЕРЖАТЕЛИ

Резцедержатели служат для установки и закрепления резцов. Установку резцов следует производить точно, а закрепление их достаточно жестко и быстро. Резцедержатель, показанный на рисунке слева, имеет цилиндрический корпус 1, в прорезь которого вставляют резец и закрепляют винтом 2; при этом резец опирается на подкладку 3, которая своей нижней поверхностью лежит на такой же поверхности кольца 4. Это устройство позволяет наклонять подкладку с резцом и устанавливать его режущую кромку на необходимой высоте. Нижней Т-образной частью 5 резцедержатель вставляют в паз верхней каретки. В этом резцедержателе резец устанавливают довольно быстро, однако недостаточно точно и прочно. Поэтому такие резцедержатели применяются обычно только на малых станках.

Более удобно и прочно закреплять резец в резцедержателе, показанном на рисунке справа. Корпус 1 резцедержателя закрепляют на верхней каретке суппорта гайкой 2 и болтом с Т-образной головкой 3. Для установки резца режущей кромкой на необходимую высоту служит подкладка 4, опирающаяся нижней цилиндрической поверхностью на такую же поверхность корпуса резцедержателя. Закрепляют резец двумя винтами 5. Такие резцедержатели применяются как на малых, так и на больших станках. Резцедержатель крепится на верхней каретке болтом 18, затягиваемым гайкой 20 с рукояткой. Каждый из четырех установленных резцов закрепляется 2-3 винтами 19. Если по характеру обработки изделий требуется частая смена резцов, то выгодна в смысле экономии времени применять поворотный резцедержатель (резцовая головка), позволяющий закреплять на нем одновременно до четырех резцов и быстро устанавливать их в требуемое положение. Головка снабжена защелками, задерживающими ее после того, как головка будет повернута на определенный угол (обычно на 90°). Такая резцовая головка имеется на суппорте токарно-винторезного станка 1А62.

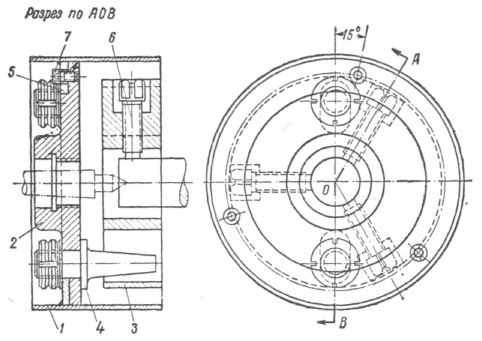

Резцовая головка В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. |

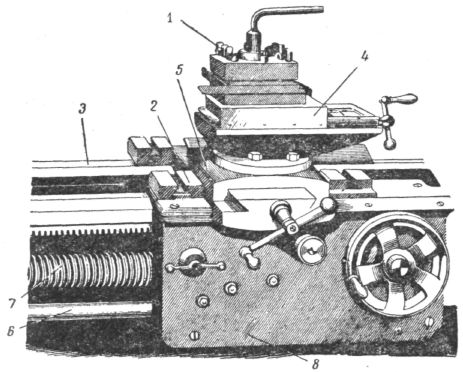

КАРЕТКА СУППОРТА

Каретки суппорта предназначены для перемещения резца в определенном направлении, в зависимости от формы обрабатываемого изделия и характера обработки. Во всех токарно-винторезных станках суппорт имеет три каретки - нижнюю, среднюю и верхнюю. Нижняя каретка предназначена для продольного, а средняя - для поперечного перемещения резца. Верхняя каретка предназначена для перемещения резца в продольном направлении, но на короткое расстояние, а также под разными углами к оси центров. На рисунках показаны продольный и поперечный разрезы суппорта станка 1А62. На направляющие 4 станины опирается плита 5 нижней каретки, к которой спереди и со стороны нижней ее плоскости 7 прикреплен фартук. Нижняя каретка сверху имеет точно простроганные и тщательно пришабренные направляющие 22 в форме ласточкиного хвоста. По этим направляющим можно перемещать поперек станины среднюю каретку 9. Поперечное перемещение средней каретки по направляющим нижней каретки осуществляется с помощью винта 1 и гайки 2. Винт 1 приводится во вращение или от руки рукояткой 8, или от механизмов фартука через шестерни 6 и 21. Так как винт 1 находится в подшипниках нижней каретки, а гайка 2 закреплена в средней каретке, то при вращении винта гайка будет перемещаться и увлекать за собой среднюю каретку.

Продольный разрез

Поперечный разрез Сверху средняя каретка имеет цилиндрическое углубление, куда входит выступ 14 поворотной части 13 суппорта, закрепляемой двумя болтами 12, квадратные головки которых входят в круговой паз в средней каретке. Поворотная часть суппорта предназначена для установки направляющих для верхней каретки под требуемым углом к направляющим станины при обтачивании коротких конусов. Сверху на поворотной части 13 суппорта имеются направляющие 16 в форме ласточкина хвоста. Верхнюю каретку 17 суппорта можно перемещать по направляющим 16 только вручную, пользуясь рукоятками 24, вращающими винт 26. Так как винт 26 смонтирован в подшипнике 25 верхней каретки, а его гайка 27 закреплена в поворотной части 13 суппорта, то при ввинчивании в гайку винт будет перемещаться вместе с верхней кареткой. Направляющие и соприкасающиеся с ними поверхности кареток от продолжительной работы изнашиваются настолько, что между ними появляется недопустимо большой зазор. В результате этого каретки начинают пошатываться, появляется дрожание резца, снижается точность работы станка. Для устранения пошатывания средней и верхней кареток необходимо подтянуть клиновые планки 23 и 15 до получения зазора нормальной величины. Необходимо быть очень осторожным при подтягивании клиновой планки 23 средней каретки, так как сильно затянутая планка может задержать перемещение каретки и при включении поперечной механической подачи возможна поломка шестерен или других деталей механизмов подачи. В результате износа увеличивается зазор между винтом и гайкой кареток. Тогда при изменении направления вращения винта обнаруживается его холостое вращение, которое не сопровождается перемещением каретки. Установка нормального зазора между винтом и гайкой средней каретки производится клином 3. Для этого необходимо слегка отвернуть винты 10, которыми прикреплены половины гайки 2 к средней каретке, и посредством винта 11 сдвинуть клин 3, раздвигающий половины гайки, до получения нормального зазора между винтом и гайкой. После регулировки зазора винты, крепящие половины гайки 2, необходимо затянуть. |

БЛОКИРОВОЧНЫЙ МЕХАНИЗМ

Нельзя включать механизм подачи от ходового вала до тех пор, пока не будет разомкнута разъемная гайка на ходовом винте. Точно так же нельзя замыкать разъемную гайку, пока не выключен ходовой вал, иначе неизбежна поломка механизмов подачи станка. Так как по небрежности это забывают, то для предотвращения таких неправильных включений в современных токарно-винторезных станках ставится специальный механизм, называемый механизмом блокировки.

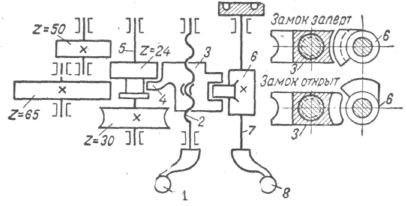

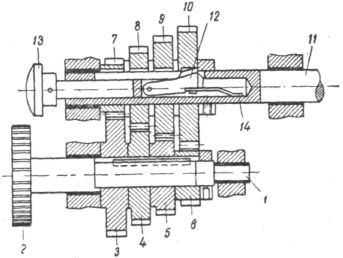

На рисунке показано устройство механизма блокировки в фартуке токарного станка 1А62. Рукоятка 1, закрепленная на винте 2, предназначена для перемещения гайкой 3 вилки 4. Этой вилкой можно передвинуть шестерню z = 24 вдоль вала 5, на котором сидит червячная шестерня z = 30. Шестерню z =24 можно сцепить или с шестерней z = 50 и тем включить продольную подачу ходового вала, или с шестерней z = 65 и тем включить поперечную подачу.

Схема блокировочного механизма станка 1А62

При среднем положении шестерни z = 24, когда как продольная, так и поперечная подача выключена, выступ втулки 6 свободно проходит через прорезь гайки 3. При этом вал 7 можно вращать в любом направлении рукояткой 8 и включать или выключать разъемную гайку с ходовым винтом.

Таким образом, при запертом замке выступ втулки 6 входит в вырез гайки 3 и тем не дает возможности включить подачу от ходового винта. При открытом же замке выступ втулки 6 выходит из выреза гайки 3 и не препятствует включению подач от ходового вала. При включенных подачах от ходового вала выступы гайки 3 не дают возможности повернуть рукоятку 8 влево и замкнуть разъемную гайку на ходовом винте.

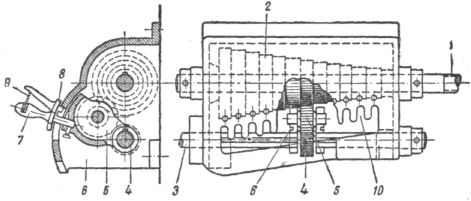

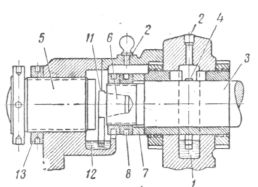

ПАДАЮЩИЙ ЧЕРВЯК

Падающий червяк предназначен для автоматического выключения подачи суппорта, когда сопротивление движению суппорта чрезмерно возрастает, например в момент соприкосновения его каретки с продольным или поперечным упором или вследствие внезапной перегрузки резца от непредвиденных препятствий. Этот червяк называется падающим потому, что с помощью специального устройства червяк при перегрузке выпадает из зубьев червячной шестерни и мгновенно прекращается перемещение суппорта.

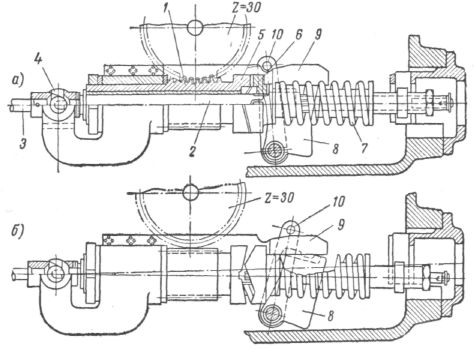

Падающий червяк: а - включенное положение; б - выключенное положение

На рисунке показано устройство падающего червяка Червяк сидит свободно на валу 2, соединенном с валом 3 шарнирной муфтой 4. Вал 3 получает вращение от ходового вала через шестерню. С правой стороны червяка 1 (рис. а) имеется муфта со скошенными торцовыми кулачками 5. Этими кулачками червяк сцепляется с другой половиной муфты 6, которая может скользить по шлицованной части вала 2. Пружина 7 прижимает муфту 6 к скошенным кулачкам 5 червяка 1, благодаря чему вращение передается червяку 1 от вала 3. Червяк 1 в свою очередь передает вращение червячной шестерне z=30, приводящей в движение механизмы продольной и поперечной механических подач суппорта

Если суппорт встречает при своем движении повышенное сопротивление, то нагрузка на червячную шестерню z=30 возрастает, вызывая увеличение сопротивления вращению червяка 1. Когда это сопротивление увеличится чрезмерно, правая половина 6 кулачковой муфты начнет поворачиваться относительно левой половины 5 и отходить вправо, сжимая пружину 7 (рис. б). Перемещающаяся половина 6 муфты отодвинет кронштейн 8, поддерживающий при помощи планки 9 червяк 1 в зацеплении с червячной шестерней 2 = 30 (рис. а). При кронштейне 8, отодвинутом вправо (рис. б), червяк, уже не поддерживаемый планкой 9, под действием собственного веса падает вниз и выходит из зацепления с червячной шестерней z = 30 и подача суппорта прекращается. Червяк включается поворотом рукоятки 10; при этом поднимаются кронштейн 8, планка 9 и червяк 1.

Так как это предохранительное устройство действует только при подаче от ходового вала, поэтому при нарезании резьбы, что делается при подаче суппорта от ходового винта, пользоваться жесткими упорами недопустимо.

ФАРТУК

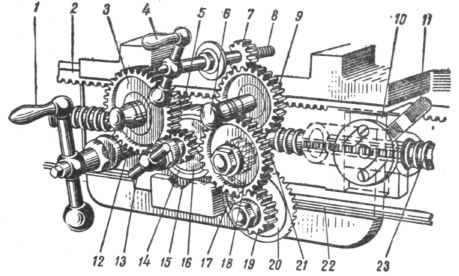

Фартук прикреплен к нижней поверхности каретки 2. В нем находятся механизмы продольной и поперечной подач (механической и ручной) и механизмы управления, показанные на рисунке.

Механизм фартука токарного станка

Продольная подача суппорта во всех токарных станках производится, как показано на рисунке, с помощью или зубчатой рейки 2, жестко прикрепленной к станине, и перекатывающейся по этой рейке шестерни 5, или ходового винта 23 и маточной гайки 10. Реечная шестерня 5 получает вращение от ходового вала 22 через червяк 15, соединенный с этим валом скользящей шпонкой, червячную шестерню 16 и шестерни 14 и 3. Включение продольной подачи от ходового вала осуществляется поворотом рукоятки 13, соединяющей с помощью муфты трения червячную шестерню 16 с шестерней 14, и от ходового винта поворотом рукоятки 11, соединяющей разъемную гайку с ходовым винтом. Таким образом, перекатывающаяся по рейке шестерня 5 или ввертывающийся в разъемную гайку ходовой винт и будут сообщать фартуку с суппортом движение вдоль станины.

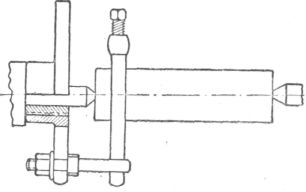

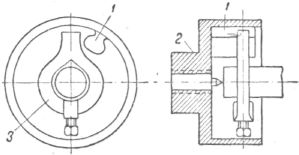

Разъемная гайка

Устройство разъемной гайки показано на рисунке выше. Состоит она из верхней 1 и нижней 2 половин, скользящих по направляющим 3 фартука. При включении половины гайки сближаются, а при выключении раздвигаются пальцами 4, сидящими в спиральных прорезях 5 диска 6, поворачиваемого рукояткой 7.

Поперечная подача осуществляется только от ходового вала 22. Для этой цели на ходовом валу 22 рядом с червяком 15 сидит коническая шестерня 17, шпонка которой скользит в длинной шпоночной канавке ходового вала. Шестерней 17 передается вращение конической шестерне 20 и цилиндрическим шестерням 19, 21, 18 и 9. Указанные шестерни находятся одна с другой в постоянном зацеплении. Шестерня 9 может быть сцеплена с шестерней 7 с помощью кнопки 6 для передачи вращения винту 8 поперечной подачи. Выключают поперечную подачу той же кнопкой 6, выводя шестерню 9 из зацепления с шестерней 7. Ручная продольная подача осуществляется рукояткой 1 через шестерни 12, 3 и 5, а ручная поперечная - рукояткой 4, жестко сидящей на выступающем конце винта 8 поперечной подачи.

СУППОРТ

Суппорт предназначен для удерживания и перемещения резца, который должен находиться в различных положениях, определяемых формой и размерами обрабатываемого изделия.

Суппорт токарного станка

На рисунке показан общий вид суппорта. Резец закрепляется в резцедержателе 1. При сплошной обработке Длинных изделий резец получает движение в продольном направлении станка с помощью нижней каретки 2, скользящей по направляющим призмам станины 3. Для коротких продольных (и под углом к оси центров) перемещений резца служит верхняя каретка 4. При лобовой обработке изделий резец перемещается в перпендикулярном направлении к оси центров с помощью поперечной каретки 5.

Движение кареток суппорта у различных токарных станков осуществляется по-разному. Верхняя каретка получает движение от руки. Поперечная же каретка перемещается у одних станков только вручную, а у других еще и механически. Нижняя каретка может перемещаться и ручным и механическим способом.

Для механического перемещения суппорта простые токарные станки снабжаются ходовыми валами 6, а токарно-винторезные, от которых требуется высокая точность подачи резца, еще и ходовыми винтами (червяками) 7. Ходовые винты изготовляются с дюймовой или миллиметровой нарезкой прямоугольного (реже трапецеидального) сечения. Вследствие изнашивания ходового винта, что получается при частом его применении, точность подачи резца понижается. Поэтому в современных токарно-винторезных станках с целью сохранения ходового винта ставят еще и ходовой вал, который заменяет его при всех работах, за исключением нарезания резьбы.

Передача движения от ходового вала или винта к суппорту производится передаточными механизмами, заключенными в фартуке 8. Рукоятки и маховики, расположенные на каретках и в фартуке суппорта, служат для управления его механизмами, а также для перемещения тех или других кареток вручную.

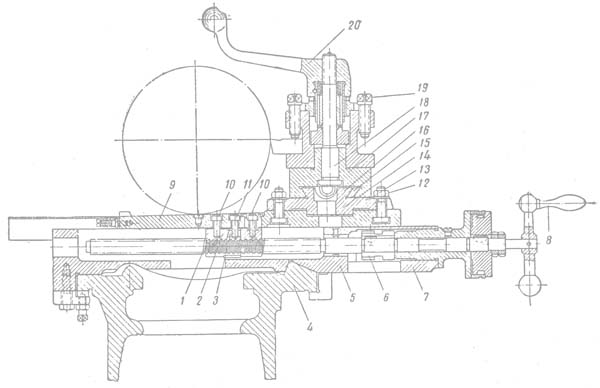

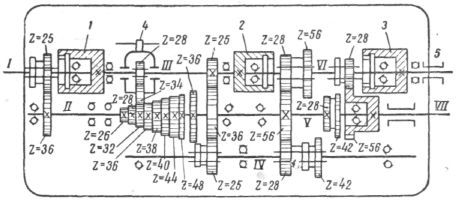

КОРОБКА ПОДАЧ УНИВЕРСАЛЬНОГО ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА МОДЕЛИ 1А62

Механизм коробки подач находится в чугунном корпусе, установленном на станине станка спереди и ниже передней бабки. Коробка подач получает движение от коробки скоростей через механизм реверса и сменные шестерни гитары. Механизм коробки подач дает возможность получить большое количество видов резьб и подач.

Через ходовой винт с шагом 12 мм (без механизма увеличения шага) можно получить следующие резьбы: а) метрические с шагом от 1 до 12 мм; б) дюймовые от 2 до 24 ниток на 1"; в) модульные с модулями от 0,5 до 3; г) питчевые с диаметральным шагом от 96 до 7. При применении же механизма увеличения шага можно получить резьбы с увеличенным шагом, превышающим нормальный в 16 раз. Настройка станка для получения резьб производится согласно соответствующей таблице, имеющейся в паспорте и одновременно с этим помещаемой на станке.

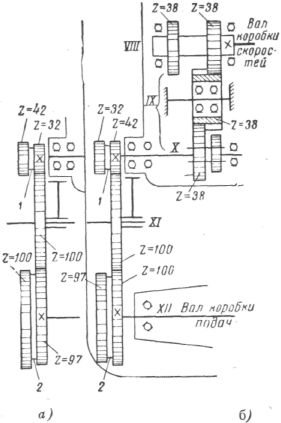

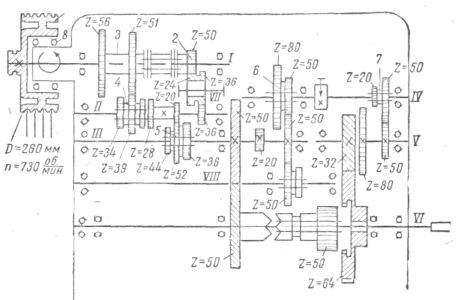

На рисунке показана схема коробки подач станка. Вал I получает восемь различных чисел оборотов в минуту от вала II коробки скоростей посредством переключения на механизм увеличения шага и перестановки шестерен приклона гитары.

Схема коробки подач универсального токарно-винторезного станка модели 1А62

Дальнейшее увеличение чисел оборотов, передаваемых ходовому винту или ходовому валу станка, достигается переключением рукояток, расположенных на крышке коробки подач. При переводе рукоятки 1 на положение «метрическая резьба» шестерня z = 25 перемещается влево по валу I, а сблокированная с ней шестерня z = 25 - вправо по валу IV. Тогда движение с вала I передается через шестерни z=25 и 2=36 на вал II, от которого через одну из восьми шестерен, неподвижно насаженных на вал II, накидную шестерню z = 34 и шестерню z = 28, находящиеся в вилке рычага 4 переключения подач, передается движение валу III. Дальше от вала III через шестерни z = 25, z=36 и z-25 движение передается валу IV, а от него через шестерни z = 28, z=56 и z = 28 валу VI и затем через шестерню z = 28 и зубчатую муфту 3 ходовому винту 5 или через ту же шестерню z=28 и шестерню z = 56 ходовому валу VII.

При переводе рукоятки 1 на положение «дюймовая резьба» шестерня z = 25, перемещаясь по валу I вправо, входит в зацепление с зубчатой муфтой 1. Одновременно шестерня z = 25 перемещается по валу IV влево и входит в зацепление с шестерней z = 36, жестко посаженной на валу II. В этом случае движение передается от вала I валу III, от которого, через шестерню z = 28, накидную шестерню z = 34 и через одну из восьми шестерен движение передается валу II; затем через шестерни z = 36 и z = 25 - валу IV, от которого через шестерни z = 28, z = 56 и z = 28 валу VI и далее тем же порядком, что и в первом случае, на ходовой винт или на ходовой вал.

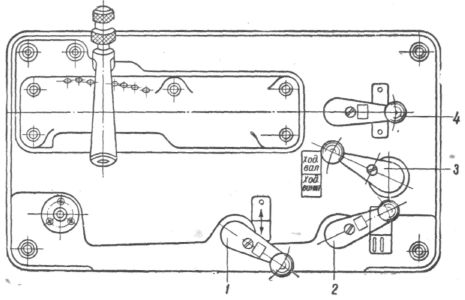

Рукоятки управления коробкой подач универсального токарно-винторезного станка модели 1А62

Переключение блока шестерен z = 28 и z = 56 производится рукояткой 4, а блока шестерен z = 28 и z = 42-рукояткой 2. Рукояткой 3 перемещается шестерня z = 28 по валу VI для включения ходового винта или ходового вала. При переводе рукоятки 1 на положение «дюймовая резьба» и рукоятки 4 на «прямое включение винта» и при включенном ходовом винте рукояткой 3 шестерни z=25, z = 28 и z = 28 соответственно входят в зацепление с зубчатыми муфтами 1, 2 в 3 и движение передается ходовому винту, минуя механизм коробки подач. При такой передаче производится нарезание точных метрических и модульных резьб.

Необходимо помнить, что шестерни коробок подач, как и шестерни коробки скоростей, не следует переключать на ходу, в противном случае от неправильного сцепления и резких толчков может произойти поломка шестерен и других деталей.

КОРОБКИ ПОДАЧ

Токарно-винторезные станки новейшей конструкции имеют коробки подач, пользование которыми значительно проще и удобнее, чем гитарами; одним поворотом рукояток можно получать необходимые подачи суппорта. Коробки подач состоят из нескольких рядов шестерен. По своему устройству они, так же как и коробки скоростей, сложны, но вместе с этим удобны в управлении.

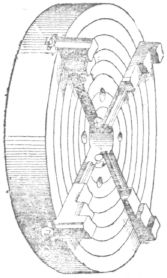

Схема коробки подач с накидными шестернями

Наиболее широкое применение находит коробка подач с накидными шестернями. На вал 1, иногда на ходовой винт, посажены наглухо двенадцать шестерен 2. На валу 3, получающем вращение от шпинделя, сидит на скользящей шпонке шестерня 4. Шестерню 4, передвигая вдоль вала, можно сцепить через перемещающуюся с ней промежуточную шестерню 5 с любой из двенадцати шестерен, сидящих на валу 1. Шестерни 4 и 5 посажены между вилками каретки 6, перемещающейся вместе с ними вдоль вала 3 с помощью выходящей из корпуса коробки рукоятки 7. В каждом из двенадцати возможных рабочих положений рычаг, а следовательно, и каретку с шестернями, можно закрепить защелкой 8, которая под действием пружины 9 входит в соответствующее гнездо корпуса коробки. Для большей устойчивости во время работы каретка своим рычагом опирается на один из пазов 10 в стенке корпуса коробки. Сзади передней бабки, между коробкой подач и шпинделем, ставится гитара, с помощью которой можно увеличить число подач коробки в несколько раз.

Схема коробки подач с передвижной шпонкой

Сравнительно часто применяются коробки подач с передвижной шпонкой. Одна из них показана на рисунке выше. На валике 1, получающем вращение от последней из сменных шестерен гитары через шестерню 2, жестко посажены четыре разного диаметра шестрени 3, 4, 5 и 6. Эти шестерни постоянно сцеплены с шестернями 7,8,9 а 10, свободно надетыми на валик 11. Перемещением шпонки 12 но канавке валика 11, один конец которой под действием прикрепленной к ней пружины 14 поднимается кверху, можно произвести достаточно жесткое соединение валика 11 с одной из сидящих на нем четырех шестерен. Перемещение шпонки осуществляется при помощи выступающего из валика стержня 13. При перемещении шпонка, преодолевая сопротивление пружины, утопает в канавку валика, во время же работы пружина удерживает шпонку в канавке шестерни.

Таким образом, движение будет передаваться от валика 1 через одну из его шестерен к шестерне, соединенной шпонкой 12 с валиком 11, от которого движение передается дальше ведущему валику коробки с накидными шестернями.

Так как рассмотренная коробка имеет четыре подачи, то она увеличит имеющееся число подач коробки с накидными шестернями, равное двенадцати, в четыре раза. Следовательно, всего можно получить 48 разных подач.

ГИТАРА (ПРИКЛОН)

Гитара со сменными шестернями служит для изменения величины подачи суппорта. Ее схема показана на рисунке. Шестерни 3 и 7 неподвижно посажены на общую втулку надетую свободно на палец 1. Точно так же посажены на втулку и шестерни 8 и 9. Втулка так же свободно надета на палец, закрепленный в пазу рычага 10. На выступающем конце ходового винта сидит наглухо шестерня 11. Сцепление между собой шестерен гитары и трензеля показано на схеме. Шестерни 3, 6, 5 и 12 являются шестернями постоянными, а шестерни 7, 8, 9 и 11 - сменными. При каждом изменении величины подачи суппорта ставятся другие шестерни в той или иной комбинации. Диаметры сменных шестерен разные, поэтому вновь устанавливаемые шестерни будут между собой или не сцеплены, или одна в другую упираться Зацепление шестерен достигается перемещением их пальца в пазу рычага, а также поворачиванием последнего вокруг оси ходового винта. После регулировки рычаг и его палец накрепко зажимаются.

Схема механизма реверса и гитары (приклона) универсального токарно-винторезного станка модели 1А62: а - настройка на модульную и питчевую резьбы; б - настройка на метрическую и дюймовую резьбы и подачи. Почти все стандартные метрические, дюймовые, модульные и питчевые резьбы, а также подачи при обтачивании можно получить двумя парами сменных шестерен при соответствующем переключении рычагов на коробке скоростей и коробке подач. Обтачивание и нарезание метрических и дюймовых резьб производятся при передаче вращения от коробки скоростей к коробке подач через шестерни z = 42, z = 100 и z=100, а нарезание модульных и питчевых резьб - при передаче через шестерни z = 32, z=100 и z = 97. Сменные шестерни изготовлены в виде блоков: блок 1 шестерен z = 42 и z = 32 и блок 2 шестерен z= 100 и z - 97. Таким образом, при переходе с метрической резьбы на модульную настройка гитары сводится к перевертыванию блоков шестерен 1 и 2 и передвижению до нормального зацепления с шестернями блоков 1 и 2 промежуточной шестерни z = 100. В корпусе гитары расположен механизм реверсирования подачи при нарезании резьбы. Если рукоятка коробки скоростей установлена на нормальный шаг, то при передаче движения через шестерню z = 38, расположенную справа на валу VIII коробки скоростей, промежуточную шестерню 2 = 38, вращающуюся на валу IX, и шестерню z = 38, сидящую на шлицованном валу X, производится точение и нарезаются правые резьбы, а при передаче движения через шестерню z = 38, расположенную на валу VIII слева, и передвинутую налево по валу X шестерню z = 38 нарезаются левые резьбы. Шестерню z =38 передвигают по валу X рукояткой. С переключением рукоятки коробки скоростей на увеличенный шаг, а также при прямом соединении ходового винта направление движения суппорта меняется на обратное. Гитара защищена кожухом с отъемной крышкой для быстрой перестановки сменных шестерен. |

РЕВЕРСИВНЫЙ МЕХАНИЗМ

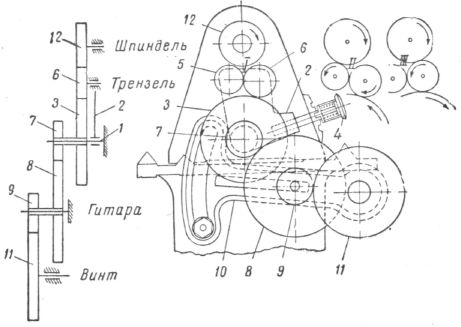

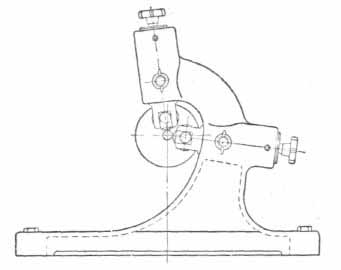

Реверсивные механизмы предназначены для изменения направления движения суппорта при вращении шпинделя в одну и ту же сторону. На рисунке показан реверсивный механизм, называемый трензелем. Трензель применяется обычно в простых токарных станках. Он устроен следующим образом. На палец 2, ввернутый в корпус передней бабки, надеты изогнутый рычаг 2 и шестерня 3. Вокруг пальца шестерня вращается, а рычаг только поворачивается на некоторый угол и затем замыкается защелкой 4. Шестерня 3 все время находится в зацеплении с шестерней 6. Шестерни 5 ж 6 показаны на схеме в трех положениях: при положении I трензель выключен и движение суппорту не передается, при положении II суппорт получает перемещение в одном направлении, а при положении III - в обратном.

Схема трензельного реверсивного механизма и гитары В токарных станках новейшей конструкции применяются реверсивные механизмы, более удобные в управлении, чем трензель. Схемы двух из таких механизмов показаны на следующих рисунках.

На первом рисунке показан реверсивный механизм, состоящий из конических шестерен и кулачковой муфты. Две конические шестерни 1 и 2, имеющие кулачки, сидят свободно на валике и сцеплены с третьей конической шестерней 3. На валу между шестернями 1 и 2 сидит на гнездовой (скользящей) шпонке двухсторонняя кулачковая муфта 4, которую можно с ними попеременно сцеплять или расцеплять. Шестерня 1 получает движение от шпинделя и передает его шестерням 2 и 3. Таким образом, при вращении шпинделя они все время вращаются и передают суппорту движение только в том случае, если одна из них будет сцеплена с кулачковой муфтой. Суппорту при сцеплении кулачковой муфты с шестерней 1 сообщается перемещение в одном направлении, а при сцеплении с шестерней 2 - в обратном. На втором рисунке показан реверсивный механизм, состоящий из цилиндрических шестерен На ведущем валу 1 закреплены неподвижно на шпонках шестерни 2 и 3. На ведомом валу 4 скользит блок шестерен 5 и 6, который может быть сцеплен или с промежуточной шестерней 7, постоянно сцепленной с шестерней 2, или с шестерней 3 (показано пунктиром). Таким образом, при сцеплении шестерни б с промежуточной шестерней 7 ведомый вал 4 получает вращение в одном направлении, а при сцеплении шестерни 6 с шестерней 3 - в обратном. |

МЕХАНИЗМЫ ПОДАЧ

Величина и направление подачи резца за один оборот шпинделя бывают различными и зависят от режима обработки изделия. При чистовой обработке резцу сообщают малую подачу, при обдирочной - большую, причем всегда различную, в зависимости от обрабатываемого материала и других условий резания. При нарезании резьбы резец должен подаваться за один оборот шпинделя на величину ее шага. Обычно суппорт перемещают вдоль станка по направлению к передней бабке, но иногда, по характеру выполняемой работы (нарезание левой резьбы и др.), и обратно. В случае торцовой обработки изделий суппорт подается в поперечном направлении. Для сообщения суппорту указанных подач и направлений движения токарные станки снабжаются механизмами подачи.

Механизм подачи - сложный по устройству. Он включает: 1) реверсивный механизм, служащий для изменения направления подачи; 2) гитару со сменными шестернями, позволяющую непосредственно или совместно с механизмом коробки подач получать большое число различных подач и таким образом нарезать дюймовые или метрические и другие резьбы: 3) коробку подач, которая ускоряет переключение и увеличивает число подач; 4) ходовые винт и вал, передающие движение суппорту от гитары или коробки подач; 5) фартук с механизмами, превращающими вращательное движение ходового винта и вала в поступательное движение резца; 6) суппорт, служащий для перемещения закрепленного на нем обычно резца, иногда изделия.

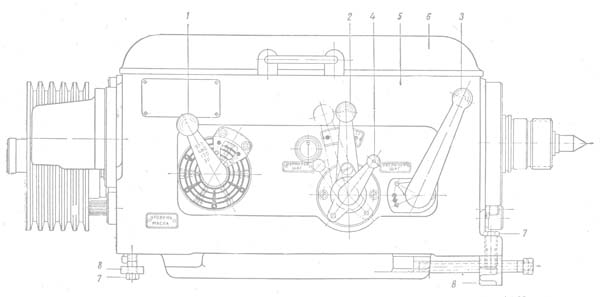

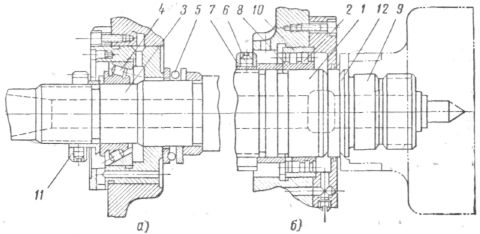

КОРОБКА СКОРОСТЕЙ УНИВЕРСАЛЬНОГО ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА МОДЕЛИ 1А62

На рисунке показан общий вид передней бабки наиболее распространенного в 70-х 80-х годах прошлого века универсального токарно-винторезпого стайка модели 1А62 завода «Красный пролетарий».

Передняя бабка состоит из чугунного корпуса 5, плотно закрывающегося плоской крышкой 6. Внутри корпуса смонтирован зубчатый механизм коробки скоростей, передающий вращение шпинделю и механизмам подачи станка. Корпус устанавливается на левой части станины и прижимается к базовой вертикальной плоскости станины двумя винтами; к горизонтальной же плоскости станины корпус крепится пятью винтами 7 и двумя прижимными планками 8.

Передняя бабка станка 1А62

Коробка скоростей приводится в движение от индивидуального электродвигателя. Через клиноременную передачу вращение передается на приводной шкив 1, смонтированный на шарикоподшипниках 8 на втулке 9, прикрепленной к корпусу передней бабки. Благодаря этому усилия натяжения в ременной передаче воспринимаются через втулку корпусом и не передаются приводному валу I, с которым шкив связан фланцем 10.

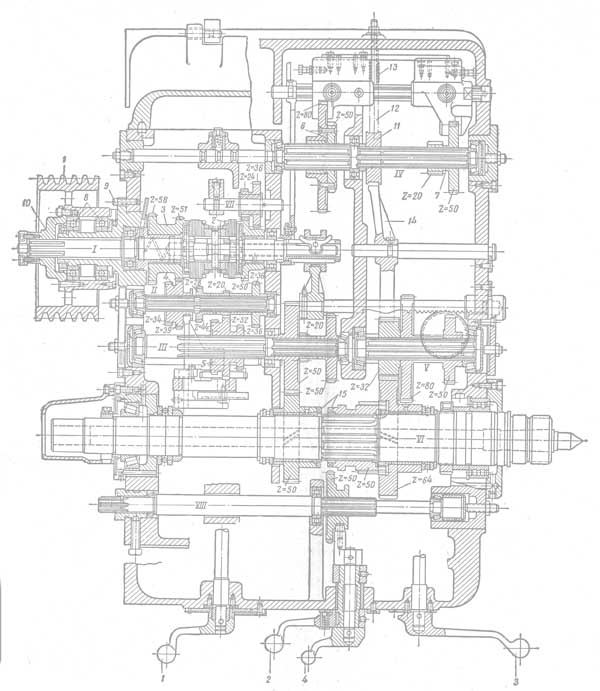

Развертка коробки скоростей станка 1А62

На приводном валу I смонтирована двухсторонняя фрикционная дисковая муфта, с помощью которой осуществляются пуск, остановка и изменение направления вращения шпинделя при включенном электродвигателе. Корпус муфты состоит из двух не связанных между собой половин - левой 3 и правой 2. Заодно с левой половиной 3 корпуса муфты изготовлен блок с двумя шестернями, сообщающий прямой ход шпинделю. Заодно с правой половиной 2 корпуса муфты изготовлена шестерня, сообщающая шпинделю обратный ход. Обе половины муфты соединяются с валом фрикционными дисками, При сжатии дисков возникающая между ними сила трения приводит во вращение левую 3 и правую 2 часть муфты и через соответствующие шестерни механизм коробки скоростей и уже через нее все механизмы станка. Включение и выключение муфты производятся двумя рукоятками, из которых одна расположена у коробки подач, а другая - с правой стороны муфты. Для включения муфты пользуются одной из этих рукояток, в зависимости от места нахождения токаря у станка.

Одновременно с включением фрикционной муфты происходит торможение шпинделя. Диск тормоза 11, закрепленный на валу IV, охвачен тормозной лентой 12, один конец которой прикреплен к регулировочному винту 13, а другой - к рычагу 14. Рычаг, отклоняясь при выключении фрикционной муфты, натягивает тормозную ленту и производит быстрое торможение вала IV и шпинделя VI.

Схема коробки скоростей универсального токарно-винторезного станка модели 1А62

Число оборотов шпинделя изменяется путем передвижения по шлицевым валикам блоков шестерен 4, 5, 6 и 7 при помощи рукояток 1 и 3 и переключения шестерен 2 = 80 или z = 50 посредством муфты с шестерней z = 50 и кулачками 15 и рукоятки 2.

Из 24 скоростей 21 используемая и 3 перекрывающиеся. Находятся они в пределах 11,5-1200 оборотов в минуту. Образование скоростей осуществляется следующим образом. От вала I , получающего 730 об/мин, вращение передается на вал II шестернями z = 51 и z = 39 или z = 56 и z = 34. Далее вращение передается валу IIIпереключающимся блоком 5 с шестернями z = 44, z = 52 и z= 36 соответственно сцепляющимся шестерням z = 28, z = 20 и z = 36. При включенной шестерне z = 50 посредством муфты с кулачками 15 движение от вала III сообщается косозубыми шестернями z = 50 и z=50 шпинделю VI. При включенной шестерне z = 64 посредством той же муфты, но зубцами ее шестерни z=50 движение от вала III передается шестернями z = 20 и z = 80 или z = 50 и z = 50 валу IV, далее от вала IV шестернями z = 20 и z = 80 или z = 50 и z = 50 валу V и, наконец, от вала V постоянно сцепленными косозубыми шестернями z = 32 и z = 64 шпинделю VI.

Обратный ход шпинделю VI сообщается с 12 различными скоростями от 18 до 1520 об/мин. От приводного вала 7 через шестерню z = 50, шестерни z = 24 и z = 36, сидящие на валу VII, и шестерню z = 36 движение передается валуII. Далее движение шпинделю VI передается через те же шестерни и валы, что и при прямом ходе шпинделя, но вращаются они в обратном направлении, сообщая шпинделю обратный ход.

МЕХАНИЗМЫ ИЗМЕНЕНИЯ СКОРОСТЕЙ

В зависимости от диаметра обрабатываемого изделия, твердости его материала, площади сечения стружки, стойкости резца и ряда других причин, приходится то увеличивать, то уменьшать число оборотов изделия, а следовательно, и шпинделя. Обычно при обработке изделий с малым диаметром шпинделю сообщают сравнительно большое число оборотов, а с увеличением диаметра изделий число оборотов шпинделя уменьшают. Для этой цели во всех токарно-винторезных станках ставят различные механизмы изменения скоростей вращения шпинделя. В токарных станках старой конструкции имеются ступенчатые шкивы и переборы, в станках же новой конструкции ставятся коробки скоростей.

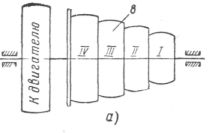

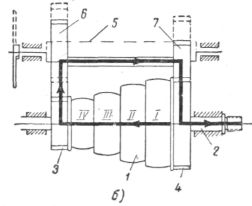

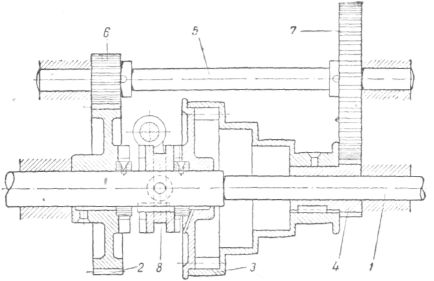

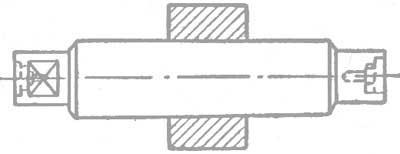

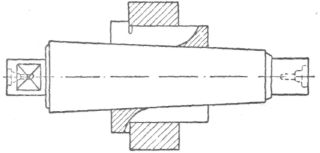

На первом рисунке показана схема устройства механизма, состоящего из ступенчатого шкива и двухпарного зубчатого перебора, а на следующем рисунке, его продольный разрез.

Схема передачи ступенчатыми шкивами

Четырехступенчатый (иногда трехступенчатый и редко пятиступенчатый) шкив 1 свободно сидит на шпинделе 2. С левой его стороны сидит на шпинделе малая шестерня 3, наглухо соединенная со ступенчатым шкивом, а справа — большая шестерня 4, наглухо насаженная на шпиндель. Большая шестерня 4 может быть соединена со ступенчатым шкивом пружинным штифтом 11. Остальные две шестерни — большая 6 и малая 7 — жёстко сидят на втулке б, свободно надетой на валик 9 (рис. 31), эксцентрично расположенный своими концами в отверстиях особых приливов 10 корпуса передней бабки позади шпинделя. Поворачиванием ручки 8 эксцентрично сидящего валика 9 втулку 5 с шестерней в и 7 то удаляют от шпинделя, то приближают к нему. При удалении шестерни 6 и 7 расцепляются с шестернями 3 и 4 и, наоборот, при приближении они соответственно сцепляются. Шпинделю будет сообщено самое большое число оборотов, если ремень надеть на ступень IV шкива 1 шпинделя и соответственно на ступень IV шкива контрпривода. Вал контрпривода вращается с постоянным числом оборотов. Для уменьшения числа оборотов шпинделя необходимо перебрасывать ремень на ступень меньшего диаметра шкива контрпривода и соответственно на ступень большего диаметра шкива станка. Ступени 1,11, III и IV шкива дают шпинделю четыре различных числа оборотов, изменяющихся в сравнительно небольших пределах. Эти изменения чисел оборотов достаточны для обработки изделий небольших диаметров.

Продольный разрез перебора

При переходе на обработку изделий с большим диаметром получить необходимое для выбранной скорости резания число оборотов шпинделя с помощью только ступенчатого шкива невозможно. В таких случаях применяется зубчатый перебор В зависимости от диаметров его шестерен, число оборотов шпинделя понижается в 5—8 раз. Четырехступенчатый шкив и двухпарный зубчатый перебор позволяют сообщить шпинделю восемь различных чисел оборотов.

Во избежание ранения пальцев рук и поломки шестерен включение перебора в работу следует производить только после полной остановки станка и придерживаясь следующего порядка: вначале расцепляют шестерню 4 со шкивом при помощи пружинного штифтаx 11, затем поворачиванием ручки 8 в положение, показанное пунктирными линиями, подводят и сцепляют шестерня, после чего переборный валик запирают шпилькой или другим запорным устройством При этом движение от ступенчатого шкива к шпинделю будет передаваться по схеме, показанной жирной линией на рисунке 30.

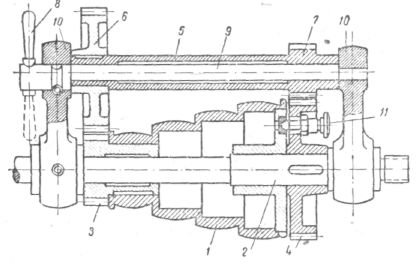

Описанное устройство включения перебора обладает существенным недостатком: при пуске станка в работу с включенным перебором иногда забывают разъединить ступенчатый шкив с шестернями перебора, в результате чего могут изломаться их зубья. Во избежание этого применяются фрикционные и кулачковые муфты сцепления. Их преимущество заключается в том, что за один и тот же поворот ручки происходит последовательно разъединение ступенчатого шкива с шестерней и затем сцепление шестерен перебора. На следующем рисунке показан один из зубчатых переборов, имеющий для включения его в работу кулачковую муфту.

Разрез перебора с кулачковой муфтой

На шпинделе 1 свободно сидят шестерни 2 и ступенчатый шкив 5, соединенный наглухо с шестерней 4. В отверстиях приливов передней бабки помещен валик 5, на который насажены шестерни 6 и 7, постоянно сцепленные с шестернями 2 и 4. Сцепление ступенчатого шкива с шестернями перебора производится двухсторонней кулачковой муфтой 8. Муфта закреплена на шпинделе шпонкой, причем так, что имеет возможность перемещаться вдоль шпинделя. При выключении перебора кулачковую муфту перемещают вправо и тем самым расцепляют ее с шестерней 2 и затем сцепляют со ступенчатым шкивом 3. При включении перебора делают обратное — кулачковую муфту расцепляют со шкивом 3 и затем сцепляют ее с шестерней 2. Передние бабки со ступенчатыми шкивами и переборами имеют ряд существенных недостатков. Одним из них является то, что для полного использования токарного станка восьми или десяти чисел разных скоростей вращения шпинделя, получаемых с помощью ступенчатого шкива и перебора, недостаточно. Другим недостатком является то, что перебрасывание ремня с одной ступени шкива на другую отнимает сравнительно много времени даже у опытных рабочих и не вполне безопасно. По этим и другим причинам в последние годы станки со ступенчатыми шкивами вытесняются более совершенными станками с коробками скоростей.

Коробки скоростей дают значительное увеличение числа скоростей вращения шпинделя и позволяют переключать скорости шпинделя быстро и удобно. Однако по своему устройству они сложны. Поэтому перед работой на токарном станке с коробкой скоростей незнакомой конструкции необходимо внимательно и полностью изучить ее устройство — возможные перемещения и сцепления шестерен и соответствующие для этого перемещения рукояток, пуск, остановку и торможение станка. При изучении приводной шкив следует поворачивать вручную и с большой осторожностью.

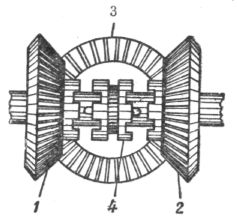

ПОДШИПНИКИ ШПИНДЕЛЯ

Передний и задний подшипники и шейки шпинделя делаются такой конструкции, при которой устраняются дрожание и смещение шпинделя. Во избежание быстрого износа вкладыши подшипников изготовляются длинными и из очень твердой фосфористой бронзы. В новейших станках применяются шариковые и роликовые подшипники, которые являются более совершенными, чем подшипники скольжения.

Шейки шпинделя должны быть точно пригнаны к вкладышам подшипников. Для этого вкладыши вначале тщательно пришабривают к заранее хорошо отшлифованным и отполированным шейкам шпинделя, а затем по мере их износа подтягивают специально поставленным для этого приспособлением. Подтягивание производится с таким расчетом, чтобы шпиндель не имел никакой игры, но достаточно легко провертывался; в противном случае может произойти нагревание, а затем и заедание вкладышей подшипника и шеек шпинделя. Это особенно относится к переднему подшипнику, работающему по сравнению с задним в более тяжелых условиях.

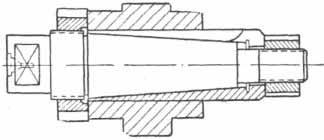

На рисунке представлены в продольном разрезе передний и задний неразъемные подшипники шпинделя с коническими шейками. Передний подшипник состоит из проушины стоики 1 бабки, в которой сидит бронзовая втулка 2, имеющая с одного конца бурт 3 для упора, а с другого - нарезку с навертываемой на нее гайкой 4 для затяжки втулки. Во втулке 2 находится передняя конусная шейка 5 шпинделя. На одном конце шейки сделан бурт 6 и нарезка 7, предназначенные для установки и закрепления зажимных и установочных приспособлений (патрона, планшайбы и др.), а на другом - уступ 8 с нарезкой, на которую навертывается натяжная гайка 9. Между натяжной гайкой и упорным буртом втулки сидит на шпинделе упорная шайба 10. Для того чтобы во время вращения шпинделя натяжная гайка не отвертывалась и не увеличивала зазора между шейкой и втулкой, упорная шайба закрепляется наглухо стопорным винтом. Для смазки подшипника стенка проушины имеет смазочное отверстие 11 с нарезкой для колпачковой масленки.

Неразъемные подшипники шпинделя с коническими шейками:

а - задний; б - передний.

Это отверстие должно совпадать с отверстием во втулке. Для лучшего распределения масла по трущимся поверхностям втулки и шейки, а также для подачи масла к упорной шайбе на втулке имеются канавки, разветвляющиеся в стороны от смазочного отверстия.

Для разгрузки переднего подшипника от осевых давлений шпинделя задний подшипник (а) делается специальной конструкции. В проушине левой стойки 12 бабки посажена бронзовая или стальная втулка 13 в виде колпака или стакана. На выступающих концах втулки сделана нарезка для круглых с прорезями зажимных гаек 14. Втулка насаживается на конусную шейку 15 шпинделя. В торце шейки сделано конусное гнездо, в которое вставляется стальной закаленный упорный стержень 16. В этот стержень упирается закаленной частью стальной упорный винт 17, ввертываемый в нарезанное отверстие втулки. Во избежание вывертывания винта 17 упорным стержнем 16, вращающимся со шпинделем, винт зажимается контргайкой 18. Подшипник смазывается через отверстие 19 колпачковой масленкой. Для лучшего распределения масла между трущимися поверхностями втулки и шейки имеются канавки. Трущиеся места упорного винта и стержня смазываются через отверстие 20.

Существенным недостатком такой конструкции заднего подшипника является то, что при регулировке износившегося переднего подшипника приходится регулировать и задний. Для регулирования таких подшипников необходимо пользоваться одновременно двумя ключами. В целях предотвращения сильного нагревания, возникающего в подшипниках шпинделя, некоторые токарные станки имеют подшипники с кольцевой смазкой. На следующем рисунке показаны подшипники шпинделя с такой смазкой. В корпусах подшипников сделаны для масла камеры 1, которые всегда должны быть заполнены маслом до определенного уровня. Масло заливается через отверстие 2. На шейки 3 шпинделя надеваются кольца 4, которые проходят через сделанные специально для этого в верхней части втулок канавки, и охватывают, не соприкасаясь, нижние части втулок. Кольца, надетые таким образом, опираясь сверху на шейки шпинделя и будучи подвешенными, погружаются в масло. Во время работы вращающиеся шейки шпинделя силой трения приводят в движение кольца, непрерывно несущие с собой масло из камер на поверхность шеек. Отделяющееся от колец масло попадает на шейки и затем распределяется между трущимися поверхностями.

Неразъемные подшипники шпинделя с кольцевой смазкой:

а - задний; б - передний.

Необходимыми условиями для обильной и непрерывной смазки таких подшипников являются достаточно хорошее погружение колец в масло и отсутствие соприкосновения их со стенками канавок втулок и дна камер. В противном случае кольца будут сухими или же совсем остановятся и, следовательно, подача масла прекратится, отчего подшипники нагреются, что может вызвать заедание шпинделя и остановку станка. Трущиеся поверхности упорного винта 5 и стержня 6 шпинделя смазываются с помощью кольца 11, нижняя часть которого погружена в камеру 12 с маслом. Подшипники, показанные на рисунке, сделаны под цилиндрические шейки шпинделя. Осевая «игра» шпинделя устраняется при помощи упорного винта 5 и стержня 6, соприкосновение которых устанавливается гайкой 13. Нажатие упорной шайбы 7 регулируется гайкой 8 и контргайкой.

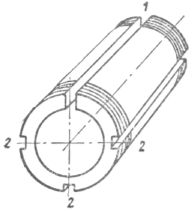

Для устранения поперечной «игры» шпинделя ставятся надрезанные снаружи конусные втулки. Они имеют сквозной разрез 7 и надрезы 2, предназначенные для лучшей упругости и более плотного прилегания к шейке шпинделя. Если втулку ослабить гайкой 9 и затем подтягивать гайкой 10, то втулка, перемещаясь в конусном отверстии корпуса, несколько сожмется и, следовательно, плотнее охватит шейку шпинделя. Если при этом окажется, что втулка настолько плотно зажала шейку шпинделя, что его невозможно повернуть, то необходимо проделать обратное, то есть ослабить гайку 10 и подтянуть гайку 9.

Конусная втулка для устранения поперечной «игры» шпинделя.

Подшипники должны быть так отрегулированы, чтобы шпиндель не имел ни поперечной, ни продольной «игры», но вместе с тем мог легко провертываться. После такой регулировки все гайки и контргайки необходимо туго и равномерно затянуть.

В токарных станках тяжелого, а также среднего типа подшипники шпинделя обычно бывают с вкладышами из двух половинок и со съемными крышками корпусов. Такие подшипники называются разъемными. На рисунке следующем показаны разъемные подшипники, которые применены в токарных станках марки ТН-20 и ТН-27 завода «Красный пролетарий», широко распространенных в ремонтных мастерских и на ремонтных заводах.

Разъемные подшипники токарных станков ТН-20 и ТН-27 завода «Красный пролетарий»:

а - задний; б - передний.

Устройство этих подшипников следующее. Нижние половины 1 вкладышей плотно вставляются в подушки 2 корпусов, отлитых заодно со стойками передней бабки: на эти половины вкладышей опираются цилиндрические шейки 3 шпинделя. Сверху на шейку наложены верхние половины 4 вкладышей. Для предотвращения возможного провертывания вкладышей подшипников вместе со шпинделем нижние половины вкладышей удерживаются шпильками 7.

Вид сзади заднего подшипника токарного станка ТН-20.

Крышки 5 корпусов подшипников закрепляются болтами 1. Подтяжкой их устраняется также поперечная «игра» шпинделя в подшипниках. Для этого крышки подшипников должны опираться только на верхние половины вкладышей и ни в коем случае не на подушки корпусов. Между крышкой и подушкой должен, быть соответствующий зазор, между половинками же вкладышей зазоры недопустимы. При этой регулировке вкладыши приходится каждый раз несколько спиливать. Значительно удобнее производить регулировку, если между половинками вкладышей поместить по нескольку тонких латунных прокладок. По мере износа вкладышей и шеек шпинделя можно вынимать прокладки необходимой толщины. Продольная «игра» шпинделя устраняется подтяжкой шпинделя гайкой 8, закрепляемой контргайкой 9.

Продольные усилия (от нажатия резцом, центром задней бабки и т. п.), направленные от переднего подшипника к заднему, воспринимаются упорным шариковым подшипником 10, шайбы которого упираются с одной стороны во вкладыши заднего подшипника, а с другой - в тело зубчатого колеса, жестко сидящего на шпинделе. Смазка подшипников фитильная. Масло заливается в камеры 11, в которых уложены фитили, и по ним подается через трубки 12 и отверстия во вкладышах к трущимся поверхностям.

Точность и качество обработки деталей и их поверхностей все время повышается. Вместе с тем повышается и производительность токарных станков. Это достигнуто широко распространившимся скоростным методом точения твердосплавными резцами.

Для обеспечения такой обработки деталей созданы подшипники улучшенной конструкции. Они обеспечивают устойчивость шпинделя в работе и плавное без «игры» движение, не вызывающее дрожания изделия и резца.

На нижнем рисунке показаны подшипники шпинделя улучшенной конструкции токарно-винторезного станка модели 1А62 завода «Красный пролетарий». Передняя конусная шейка 1 стального пустотелого шпинделя вращается в специальном регулируемом двухрядном роликовом подшипнике 2, а задняя шейка 3 - в коническом роликовом подшипнике 4. Осевая нагрузка на шпиндель воспринимается шариковым упорным подшипником 5. Шпиндель получает вращение от коробки скоростей через шестерню со спиральным зубом. Это освобождает шпиндель от излишних нагрузок, предотвращает вибрацию и повышает тем самым точность обработки деталей.

В случае биения и радиальной и осевой «игры» шпинделя подшипники регулируются в следующем порядке. Передний подшипник 2 регулируют изнутри передней бабки. Для этого ослабляют стопорный винт 6 в гайке 7 и подтягивают внутреннее кольцо 8 подшипника при помощи гайки 7, причем окончательно гайка должна быть завернута легким ударом по ключу.

После регулировки подшипника проверяют шпиндель на радиальный отжим. Для этого в коническое отверстие шпинделя вставляют оправку с коническим хвостом и свободной длиной 300 мм. К центрирующей шейке 9 шпинделя подводят штифт индикатора и за свободный конец оправки вручную отжимают шпиндель. При этом отклонение стрелки индикатора не должно превышать 0,02 мм. Кроме того, шпиндель должен легко провертываться вручную, если муфту-шестерню поставить в среднее положение. После этого гайку 7 стопорят винтом 6.

Наружный диаметр гайки 7 меньше диаметра отверстия наружного кольца 10 подшипника. Это позволяет при демонтаже удалить шпиндель из передней бабки, не нарушая регулировки переднего подшипника.

Задний конический подшипник 4 шпинделя регулируют с наружной стороны передней бабки гайкой 11, аналогично регулировке переднего подшипника.

В нормально отрегулированных подшипниках шпиндель должен вращаться спокойно, не бить, не иметь «игры», а сами подшипники не должны перегреваться.

Передний конец шпинделя имеет канавку 12 для предохранителей, предотвращающих самопроизвольное спадание патрона при остановке станка.

Передний и задний подшипники токарного станка модели 1А62 завода «Красный пролетарий»:

а - передний; б - задний.

ШПИНДЕЛЬ

Шпиндель и его подшипники являются самыми ответственными деталями не только передней бабки, но и всего токарного станка. Шпиндель представляет собой вал, обычно со сквозным отверстием. Сквозное отверстие используется для обработки длинных прутков, которые пропускаются через это отверстие, а также для выталкивания центра при помощи прутка из мягкой стали или, что лучше, с медным наконечником. Своими конусными или цилиндрическими шейками шпиндель опирается на подшипники в корпусе передней бабки.

Выступающий из подшипника справа конец шпинделя имеет нарезку 13 (см. рис.), цилиндрический поясок 14 и бурт 15. На нарезку шпинделя навертывают до упора в бурт патрон или другое приспособление, служащее для укрепления обрабатываемого изделия. Поясок 14 служит в качестве направляющего при навертывании на шпиндель патрона или приспособления. Отверстие шпинделя имеет с правого конца коническую форму; с этой стороны вставляют в шпиндель центр 6. Резьба, цилиндрический поясок, бурт и коническая часть отверстия шпинделя должны быть изготовлены особо точно. Поверхности пояска и конической части отверстия должны быть всегда чистыми и гладкими, а их оси точно совпадать с осью вращения шпинделя. В противном случае навернутый на шпиндель патрон или вставленный в отверстие шпинделя центр будут «бить» и, следовательно, установленное в патроне или опирающееся на центр изделие будет обрабатываться неточно. Поверхности пояска и конической части отверстия необходимо оберегать от повреждений. Если эти поверхности окажутся неровными, то необходимо забитые места пояска тщательно поправить шабером и зачистить тонкой шкуркой, а коническую часть отверстия осторожно проточить, снимая при этом насколько возможно тонкую стружку. Если поверхность конической части отверстия окажется гладкой и не «бьет», а «бьет» вставленный в него центр, то следует, не вынимая его из гнезда, прошлифовать. Перед работой на новом станке (особенно после ремонта) следует всегда проверить, не «бьет» ли центр. Шпиндель должен быть установлен так, чтобы ось его вращения была строго параллельна направляющим станины как в вертикальной, так и в горизонтальной плоскости. Шпиндель не должен прогибаться и дрожать под влиянием давления резца, натяжения ремня или давления зубчатых колес механизма изменения скоростей. Точно так же шпиндель не должен иметь «игры» (перемещения) в осевом направлении При несоблюдении этих правил процесс обработки изделий сильно ухудшается, а иногда станок может и совсем отказаться работать. Поэтому перед работой подшипники шпинделя необходимо хорошо отрегулировать и проверить. |

ПЕРЕДНЯЯ БАБКА

Назначение передней бабки поддерживать обрабатываемое изделие в определенном положении относительно режущего инструмента, передавать изделию вращательное движение с разным числом оборотов и изменять направление его движения, передавать суппорту необходимое движение через механизмы подачи, останавливать станок.

По устройству передние бабки делятся на бабки со ступенчатым шкивом и перебором (в станках старой конструкции) и с коробкой скоростей (в станках современной конструкции).

Передняя бабка состоит из корпуса, шпинделя с подшипниками, механизмов изменения числа оборотов и направления вращения шпинделя, механизма пуска и остановки станка.

Корпус передней бабки служит опорой для всех остальных ее частей. Он придает им устойчивость и строго определенное взаиморасположение. Корпусу при отливке из чугуна придают различную форму, в зависимости от конструкции бабки. Корпус снизу имеет плоскую поверхность с продольными канавками для направляющих станины треугольного сечения или выступ посередине для направляющих трапецеидального или прямоугольного сечения.

Корпуса передних бабок старой конструкции имеют две стойки с отверстиями для подшипников шпинделя и два ушка для валика перебора. Корпуса передних бабок современной конструкции представляют собой коробку с отверстиями в стенках для подшипников шпинделя и валиков механизма изменения скоростей.

На рисунке передняя бабка обозначина цифрой - 1

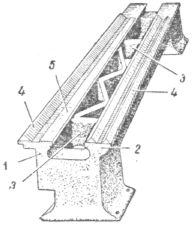

СТАНИНА ТОКАРНОГО СТАНКА

На станине устанавливают и крепят все узлы и механизмы токарного станка. Станину массивной и прочной конструкции отливают из чугуна. Особенно массивной конструкции ее изготовляют для быстроходных мощных станков. Это обеспечивает станку большую устойчивость, жесткость и меньший износ его деталей. От массивности, жесткости и способности хорошо сопротивляться нагрузке находящихся на станине деталей и обрабатываемого изделия, а также усилиям, возникающим при снятии стружки, зависит точность работы и продолжительность межремонтного срока службы станка. На первом рисунке показана станина токарного станка, состоящая из двух продольных ребер 1 и 2, соединенных для большей жесткости поперечными ребрами 3. Продольные ребра этой станины имеют призматические 4 и плоскую 5 направляющие для перемещения по ним суппорта и установки на них передней и задней бабок.

Направляющие станины имеют поперечное сечение различной формы и всегда должны быть строго параллельны между собой и относительно оси центров. Поэтому их очень точно прострагивают или фрезеруют, а затем шлифуют или пришабривают. Это необходимо для точной обработки изделий, а также для плавного и легкого, без толчков, перемещения по ним суппорта. На следующем рисунке, а показана старая форма плоских трапецеидального сечения направляющих 1 и 2 станины. Такие направляющие, благодаря большой опорной поверхности, сравнительно медленно изнашиваются и теряют свою точность, но требуют большого усилия для перемещения по ним суппорта, особенно при перекосах последнего.

Направляющие призмы станины токарных станков: а - плоские трапецеидального сечения; б - плоские прямоугольного сечения; в - треугольного сечения; г - треугольного сечения с опорной плоскостью.

На рисунке в показана часть станины с направляющими треугольного сечения отдельно для суппорта (3 и 6) и для задней бабки (4 и 5). Такие направляющие обладают слишком малыми опорными поверхностями и поэтому применяются лишь в станинах для легких станков. Станины тяжелых станков имеют сечение, обладающее большим сопротивлением изгибу, с четырьмя продольными ребрами (рис. б) и плоскими направляющими 1 и 2. Наибольшее распространение в настоящее время получили станины с направляющими, показанными на рисунке г. Каретка суппорта опирается спереди на призму 3, а сзади на плоскость 6 и удерживается от опрокидывания плоскостью 7. Для направления суппорта главную роль играет призма 3, которая и воспринимает большую часть давления от резца. Так как непосредственно под этой призмой находится ходовой винт и валик, поэтому перекашивание салазок суппорта незначительно, а следовательно, и суппорт перемещается плавно и легко. Для установки задней бабки служат плоскость 4 и призма 5. Иногда станина возле передней бабки имеет выемку, позволяющую обрабатывать изделия большого диаметра, но малой длины (маховики, шкивы, колеса и т. п.). При обработке изделий, имеющих радиус, меньший, чем высота центров над станиной, выемка перекрывается специальным мостиком, рабочие поверхности которого служат продолжением направляющих станины для суппорта. Для обеспечения более точного совпадения рабочих плоскостей мостика с плоскостями направляющих станины необходимо снятый мостик предохранять от ударов и ржавления, а перед установкой выемку станины и мостик тщательно очищать и промывать от грязи. Станину устанавливают и укрепляют болтами на парные ножки или тумбы (стойки). Для коротких станин применяют две стойки, а для длинных - три и больше. Тумбы делают коробчатыми с дверцами, превращая их в ящики для хранения инструмента, обтирочного материала, мелких заготовок и изделий. Направляющие станин надо очень внимательно оберегать от повреждений. Нельзя на направляющие класть изделия, инструменты и приспособления. При установке на станке тяжелых приспособлений и изделий необходимо положить на станину деревянную подкладку, чтобы защитить направляющие от повреждений. Каждый день перед началом работы направляющие станины необходимо тщательно вытирать и смазывать. По окончании работы обязательно удалять с направляющих стружку, эмульсию и грязь, насухо протирать и смазывать их тонким слоем масла. |

Токарные принадлежности

ЛЮНЕТЫ

Люнеты применяются при обработке длинных и недостаточно жестких изделий, прогибающихся от собственного веса и в особенности под действием резца.Люнеты бывают неподвижные и подвижные.

Люнет роликовый неподвижный Неподвижный люнет прикрепляется к направляющим станины планкой 1 и болтом 2 (одним или двумя). Поэтому основание корпуса 3 имеет снизу поверхность ровную или с канавками, в соответствии с сечением направляющих станины. Верхняя часть люнета откидная, одним концом 4 соединенная шарнирно с корпусом, а другим 5 по мере необходимости закрепляемая болтом. Обрабатываемое изделие поддерживается тремя роликами сухарей 6, из которых два находятся в нижней части (в корпусе) и один - в верхней откидной части люнета. При установке изделие вставляют специально проточенной для этого шейкой в люнет, прикрывают его верхней частью, после чего винтами 7 сухари подводят к поверхности шейки и закрепляют неподвижно болтами 8. При работе между шейкой удерживаемого таким образом изделия и сухарями люнета возникает сильное трение, отчего, сильно нагреваясь, истираются сухари или портится обрабатываемое изделие. Поэтому в последнее время начали применять сухари, снабженные роликами 9.

Люнет роликовый подвижный Подвижный люнет устанавливается на суппорте и крепится болтами. Спереди он делается как бы открытым. Два сухаря (реже три) люнета упираются роликами в изделие несколько сзади резца и, перемещаясь вместе с ним, воспринимают на себя его давление. При обработке очень тонких валов приходится ставить ряд люнетов, из которых несколько неподвижных и всегда один подвижный. При скоростном точении длинных валов применяются люнеты с сухарями, оснащенными твердым сплавом, или с роликовыми сухарями, которые меньше изнашиваются сами и не портят изделие. На центрование валов в люнетах расходуется обычно много времени. Этого не наблюдается при применении самоцентрирующих люнетов.

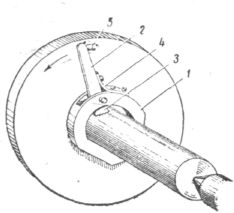

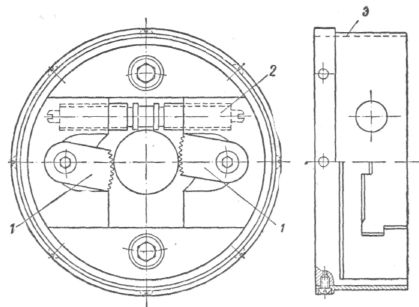

Самоцентрнрующий люнет: 1-корпус; 2 - разъемное кольцо; 3 -зажимной сухарь; 4 - ползун; 5 - съемная колодка; 6- ручка; 7 - червяк; 8 - откидная крышка; 9 - шарнирный болт |

ОПРАВКИ

Оправки служат для закрепления изделий, обрабатываемых снаружи и имеющих расточенные отверстия концентрично наружной поверхности. Они применяются также при торцовой обработке изделий и при подрезке. Поэтому оправки с насаженными на них изделиями можно закреплять на станке различными способами - на центрах, в кулачковых патронах или же непосредственно на шпинделе.

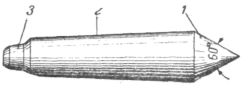

Заклинвающаяся оправка

Закрепление изделий на оправках осуществляется двумя способами: 1) насадкой - вклиниванием оправки в отверстие изделия; 2) надеванием изделия на оправку и затем закреплением его путем разжатия самой оправки или затяжной гайкой. Насадку по первому способу производят при помощи заклинивающейся оправки, показанной на рисунке выше. Такая оправка представляет собой валик, сделанный с небольшой конусностью, которая не должна превышать 1 : 100 мм.

Концы оправки делают меньшего диаметра, чем среднюю ее часть, и с лысками для закрепления хомутиков; с торцов высверливают центровые углубления для установки на центры станка. Во время работы обрабатываемое изделие не провертывается на такой оправке только благодаря силе трения, возникающей между соприкасающимися их поверхностями. Поэтому изделие необходимо насаживать на оправку всегда плотно, причем осторожными, но с достаточной силой ударами. Для предотвращения заедания между изделиями и оправками последние изготовляются из мягкой стали с последующей цементацией, после чего их рабочую поверхность шлифуют.

Оправки большой длины при малом диаметре не делают, так как они будут во время работы прогибаться и дрожать, отчего обработка изделия ухудшится или может оказаться совсем невозможной. На каждой заклинивающейся оправке можно производить закрепление только таких изделий, у которых отверстия одинакового диаметра и обработаны с достаточной точностью. В противном случае оправка может или не входить в отверстие, или же свободно просовываться через него насквозь, отчего закрепление таких изделий может оказаться невозможным. В связи с этим такие оправки необходимо иметь или в большом выборе, или изготовлять их на месте для каждого отдельного случая.

Оправка, состоящая из разжимной втулочки и конусного валика