- •1 Вибір електродвигуна і кінематичний розрахунок приводу

- •Коефіцієнт корисної дії приводу

- •Де Рвих– потужність на вихідному валі приводу, Вт.

- •2 Вибір матеріалів зубчастих коліс і розрахунок допустимих напружень для закритої конічної передачі

- •Допустимі контактні напруження для шестірні і колеса

- •3 Розрахунок закритої конічної зубчастої передачі

- •4 Вибір матеріалів зубчастих коліс і розрахунок допустимих напружень для відкритої циліндричної косозубої передачі

- •Допустимі контактні напруження для шестірні і колеса

- •5 Розрахунок відкритої циліндричної зубчастої передачі

- •Перевірка міцності передачі на контактну втому і втому при згині. Колова швидкість у зачепленні

- •Еквівалентне число зубців шестерні і колеса

- •6 Проектний розрахунок валів редуктора

- •7 Підбір підшипників і ескізна компоновка редуктора

- •8 Побудова розрахункових схем валів і визначення реакцій в опорах

- •9 Перевірка довговічності підшипників

- •10 Перевірка міцності шпонкових з’єднань

- •11 Перевірний розрахунок валів

- •12 Вибір посадок основних деталей редуктора. Вибір сорту масла і системи змащування

- •Висновок

- •Перелік посилань на джерела

Еквівалентне число зубців шестерні і колеса

Визначаємо напруження згину у зубцях шестерні і колеса

Міцність зубців на втому при згині забезпечена.

Перевірка міцності при короткочасних перевантаженнях.

;

;

;

;

;

;

.

.

Тут Кп =1,4 – коефіцієнт перевантаження, беремо рівним відношенню Тmax до номінального Тн, які беруться із таблиці для електродвигунів.

6 Проектний розрахунок валів редуктора

Крутні моменти в поперечних перерізах валів:

ведений вал Т2=320,17103 Нмм; ведучий вал Т1 =84,22103Нмм.

Діаметр вихідного кінця ведучого валу по розрахунку на кручення при adm – 15 МПа.

.

.

При

діаметрі

приймаємо діаметр вихідного кінця

ведучого вала d1=0,8dдв=0,848=38,4

мм.

Результат

узгоджуємо із стандартним рядом діаметрів

валів, тобто d1

= 40 мм.

приймаємо діаметр вихідного кінця

ведучого вала d1=0,8dдв=0,848=38,4

мм.

Результат

узгоджуємо із стандартним рядом діаметрів

валів, тобто d1

= 40 мм.

Розрахункові значення діаметрів ступенів валів під манжету:

приймаємо d2=45 мм.

Діаметр різьби під шліцьову гайку приймаємо d5=48 мм, різьба М48х1,5.

Діаметр вала під підшипник приймаємо конструктивно рівним:

приймаємо d4=50 мм.

Діаметр упорного

буртика

мм,

приймаємо d3=

60 мм.

мм,

приймаємо d3=

60 мм.

Рисунок 6.1 – Ведучий вал

Ведений вал.

Діаметр вихідного кінця ведучого валу по розрахунку на кручення при adm – 20 МПа.

Діаметр вихідного кінця:

.

.

Приймаємо з конструктивних міркувань діаметр вихідного кінця веденого вала d1=45 мм.

Розрахункові значення діаметрів ступенів валів під манжету:

приймаємо d2=50 мм.

Діаметр вала під підшипник приймаємо конструктивно рівним:

d4=d2=50 мм.

Діаметр вала під колесо:

Приймаємо з конструктивних міркувань, діаметр вала під колесо d3=60 мм.

Гладка ступінь вала d5 = d3 + 3f = 60 + 3 2 = 66 мм

Заокруглюємо до стандартного значення d5=65 мм.

Рисунок 6.2 – Ведений вал

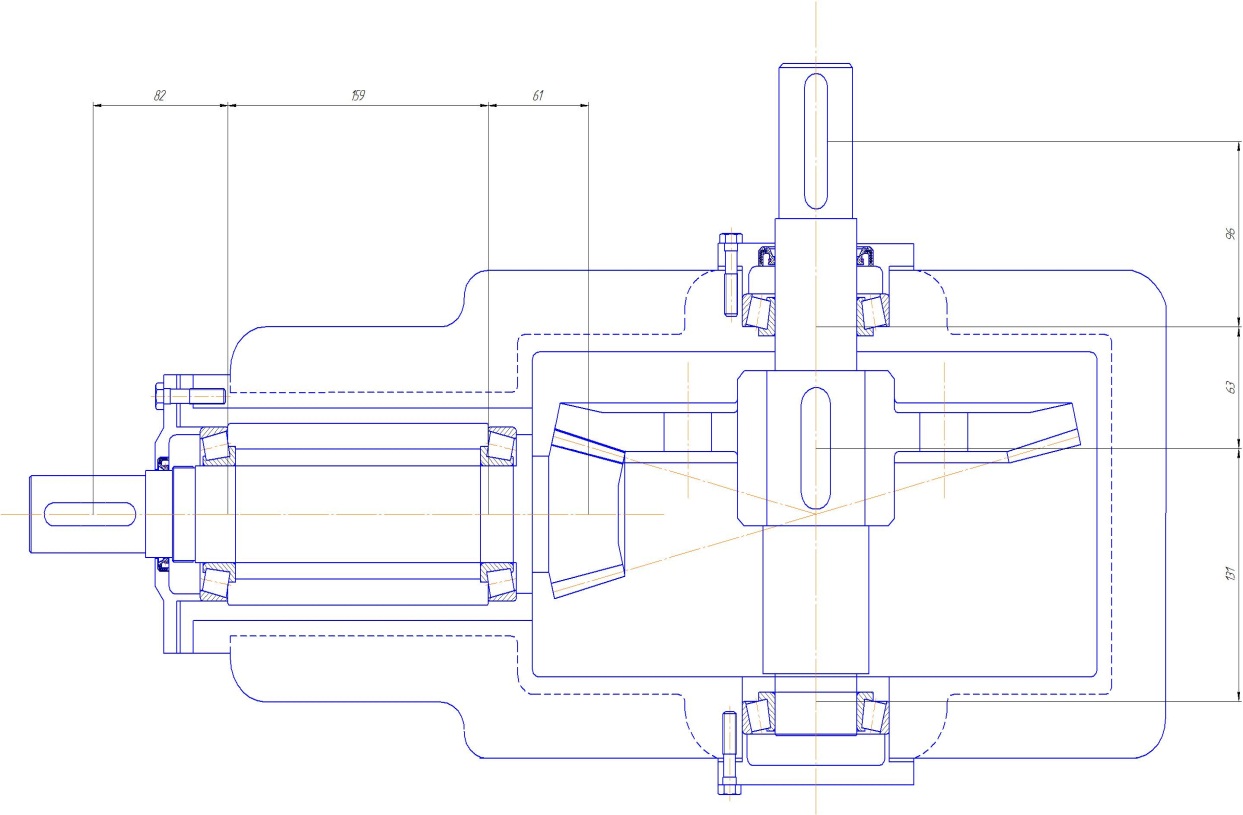

7 Підбір підшипників і ескізна компоновка редуктора

Для даного редуктора приймемо роликові радіально-упорні підшипники по ГОСТ 27365-87; характеристики і їх розміри заносимо в таблицю 7.1. Підшипники приймаємо однакові так як однакові діаметри валів.

Таблиця 7.1 – Характеристика і розміри підшипників

Умовне позначення підшипниика |

d |

D |

B |

е |

T |

r |

С |

С0 |

|

мм |

кН |

||||||||

7210 |

50 |

90 |

21,75 |

0,37 |

21,75 |

2,0 |

52,9 |

40,6 |

|

Компоновочне креслення приводимо у двох проекціях, у масштабі М 1:2. Проводимо посередині листа горизонтальну осьову лінію – вісь ведучого вала. Намічаємо положення вертикальної осьової лінії – осі ведучого вала. З точки перетину проводимо під кутом осьові лінії ділильних конусів і відкладаємо на них відрізки Re. Спрощено викреслюємо зачеплення, окреслюємо внутрішню стінку корпуса, зазори між нею і колесом приймаємо 8 мм. Визначаємо відстані між напрямками радіальних реакцій, для чого визначаємо величину а.

Для роликового підшипника:

Ескізна компоновка редуктора необхідна для визначення положення зубчастих коліс відносно опор, довжин ділянок валів, реакцій в опорах і розрахунку підшипників.

На початку визначимо основні конструктивні розміри стального колеса.

Зубчасте колесо коване. Діаметр маточини колеса:

приймаємо dМ2 = 96 мм.

Довжина маточини колеса

приймаємо lМ2 = 80 мм.

Товщина обода

мм,

мм,

приймаємо = 12 мм.

Товщина диска

приймаємо С = 20 мм.

Внутрішній діаметр обода

приймаємо D0 = 214 мм.

Діаметр центрового кола

Діаметр отворів в диску

У нижній частині листа проводиться горизонтальна осьова лінія вісь ведучого вала; потім вертикальну лінію - вісь веденого вала. З точки перетину осей валів під кутом 1 = 14,0360 проводяться лінії ділильних конусів і відкладається на них відрізок Rе = 165,955 мм - зовнішньої конусної відстані.

Викреслюється шестірня і зубчасте колесо в зачепленні згідно розмірів визначених в пункті 2.3.

Окреслюється внутрішня стінка корпуса:

а) зазор між торцем шестірні і внутрішньою стінкою корпуса приймається рівним е1= 10 мм;

б) зазор між торцем маточини колеса і внутрішньою стінкою корт 11 приймається рівним е1= 10 мм;

в) зазор від кіл вершин зубців колеса до внутрішньої стінки мірі приймається рівним е1= 10 мм;

г) симетрично осі шестірні викреслюється ще одна внутрішня стінка корпуса редуктора.

Викреслюються вали за розмірами, визначеними згідно з розділом. Змащування підшипників проводимо пластичним змащувальним матеріалом. Після цього визначаємо розміри корпуса редуктора.

Товщина стінок корпуса редуктора

приймаємо = 9 мм.

Товщина стінок кришки редуктора

приймаємо 1 = 8 мм.

Товщина фланців корпуса і кришки редуктора

Приймаємо b=14

Товщина нижнього пояса корпуса

приймаємо p2 = 22 мм.

Діаметри болтів:

фундаментних

приймаємо d1 = 22 мм;

що кріплять кришку до корпуса біля підшипників

приймаємо d2 = 16 мм;

що кріплять кришку до корпуса

мм,

мм,

приймаємо d3 = 12 мм.

Діаметри

болтів, що кріплять кришки підшипників,

приймаємо d4=8мм.

При конструюванні опор ведучого вала

відкладається зазор між внутрішньою

стінкою редуктора і торцем підшипника

е = 10 мм, який рівний товщині

упорного бурта стакана, в якому

розміщуються підшипникові опори. Товщину

стінки стакана приймаємо рівною 0,1D

підшипника, тобто 9 мм.. Приймаємо відстань

між підшипниками

упорного бурта стакана, в якому

розміщуються підшипникові опори. Товщину

стінки стакана приймаємо рівною 0,1D

підшипника, тобто 9 мм.. Приймаємо відстань

між підшипниками

=150

мм. Викреслюються підшипники з внутрішнім

діаметром d, зовнішнім діаметром D та

шириною Т. Відкладаємо зміщення реакції

опор а

радіально-упорних підшипників. Розміщуємо

мастило-затримуюче кільце, яке виступає

в середину корпуса на 1...1,5 мм . Кільце

встановлюємо на той же діаметр, що і

підшипники. На ведучому валу відкладається

відстань від зовнішнього торця підшипника

до зовнішньої поверхні фланця стакана

=150

мм. Викреслюються підшипники з внутрішнім

діаметром d, зовнішнім діаметром D та

шириною Т. Відкладаємо зміщення реакції

опор а

радіально-упорних підшипників. Розміщуємо

мастило-затримуюче кільце, яке виступає

в середину корпуса на 1...1,5 мм . Кільце

встановлюємо на той же діаметр, що і

підшипники. На ведучому валу відкладається

відстань від зовнішнього торця підшипника

до зовнішньої поверхні фланця стакана

=

20 мм. Викреслюється фланець стакана

товщиною

=

20 мм. Викреслюється фланець стакана

товщиною

= 8 мм, кришки підшипника з товщиною

фланця

= 8 мм, кришки підшипника з товщиною

фланця

=

8 мм та ущільнюючими прокладками товщиною

1 мм і кріплення кришки з висотою

головки болта кріплення

=

8 мм та ущільнюючими прокладками товщиною

1 мм і кріплення кришки з висотою

головки болта кріплення

=

5 мм. Відстань від головки болта до

упорного буртика посадочної поверхні

під відкриту передачу приймається

рівною

=

5 мм. Відстань від головки болта до

упорного буртика посадочної поверхні

під відкриту передачу приймається

рівною

= 5...10 мм. Довжину вихідного кінця ведучого

вала приймаємо рівною довжині півмуфти

l6=70

мм.

= 5...10 мм. Довжину вихідного кінця ведучого

вала приймаємо рівною довжині півмуфти

l6=70

мм.

При конструюванні опор веденого вала відкладається зазор між внутрішньою стінкою редуктора і торцем підшипника е = 8 мм і викреслюються підшипники з внутрішнім діаметром d. зовнішнім діаметром D та шириною Т. Відкладаємо зміщення реакції опор а2 радіально-упорних підшипників. На веденому валу розміщуємо мастило-затримуючі кільця, які виступають в середину корпуса на 1...1,5 мм. Кільця встановлюємо на той же діаметр, що і підшипники. Для фіксації конічного колеса передбачаємо з одного боку потовщення вала, а другого - розпірну втулку.

Викреслюється фланець корпуса редуктора шириною lф = К + =33 + 9 = 42 мм під фланець кришки підшипника виконується прилив шириною 2…3 мм.

На веденому валу викреслюються кришки підшипника з товщиною фланця 1 = 8 мм і кріплення кришки з висотою головки болта кріплення 2 = 8 мм. Відстань від головки болта до упорного буртика посадочної поверхні під маточину зірочки відкритої ланцюгової передачі приймається рівною 3 = 5…10 мм. Довжина вихідного кінця веденого вала рівна довжині маточини зірочки. Викреслюється зірочка і визначається місце прикладення сили від відкритої передачі. Від осьового переміщення зірочка ланцюгової передачі фіксується на валу притискною шайбою.

Розміри, що визначають положення болтів d2 (рис.10.21, табл.10.13):

мм,

мм,

мм.

мм.

Діаметр

отвору в гнізді

мм,

мм,

мм.

мм.

Діаметр

фланця кришки підшипника

:

:

мм,

приймаємо

мм,

приймаємо

мм;

мм;

мм,

приймаємо

мм,

приймаємо

мм.

мм.

На валах використовуються призматичні шпонки з округленими торцями (ГОСТ 23360-70).

Вимірюванням визначається відстань від точки прикладення сил в зачепленні до точки прикладення реакції ближньої опори на ведучому валу f1=56 мм, відстань між точками прикладення реакцій опор ведучого вала с1=138 мм, відстань між точками прикладення сили динамічно незрівноваженої муфти і реакції ближньої опори l3 = 95 мм, відстань від точки прикладення сил в зачепленні до реакції ближньої опори на веденому валу f2 = 56 мм, і до реакції дальньої опори на ведучому валу с2 = 129 мм, відстані від реакції опори до сили від відкритої передачі l4 = 92 мм.