- •3.2 Рациональный раскрой………………………………………………..

- •2. Расчет основных параметров сферических днищ

- •2.1 Расчет внутренней поверхности

- •2.2 Расчет диаметра развертки

- •2.3 Расчет веса днища

- •2.4 Расчет ёмкости днища

- •3 Выбор рационального варианта раскроя

- •4. Расчет усилия штамповки

- •5. Конструкции и основные детали штампов

- •5.1.1 Расчет матрицы

- •5.1.2. Расчет корпуса матрицы

- •5.1.3. Расчет рабочей части пуансона

- •5.1.4. Расчет надставки пуансона

- •5.2. Расчет прижима с переходным кольцом.

- •5.3. Определение высоты штампа

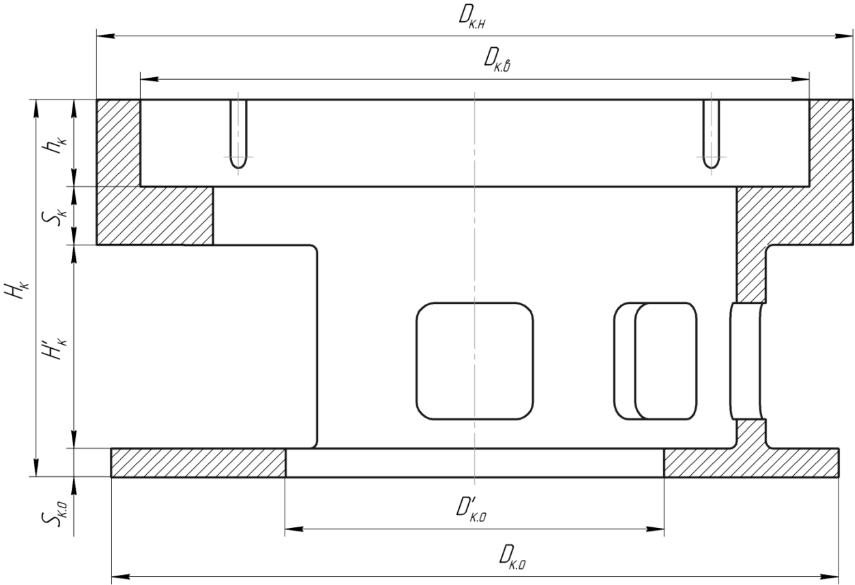

5.1.2. Расчет корпуса матрицы

Корпуса матриц (рисунок 5.4) унифицируются таким образом, чтобы по всему диапазону днищ, предусмотренных ГОСТ 6533-68, было всего пять типоразмеров.

Рисунок

5.4 – Корпус матрицы

Рисунок

5.4 – Корпус матрицы

Внутренний диаметр корпуса матрицы DKB определяется в зависимости от наружного диаметра кольца матрицы DMH, который увеличивается от нагрева кольца матрицы при горячей штамповке, т.е.

Dкв=Dмн*(1+ α *Т) (5.10)

где α = 11,5.10-4 - коэффициент теплового расширения;

Т - температура нагрева кольца; опыт показывает, что эта температура приблизительно равна 120...150°С.

DКB=2298*(1+11,5*10-4*130)= 2642,7 мм

Наружный диаметр корпуса матрицы DKH определяется конструктивно

из условия общей жесткости по размеру DКВ с учетом толщины SK и высоты hк, а также максимальной унификации штампов.

Остальные размеры корпуса матрицы определяются конструктивно по таблице 5.2. (3, 23)

Таблица 5.2 – Размеры корпуса матрицы, мм

Dкн |

Dко |

D’ко |

Hк |

Н’к |

hк |

Sко |

вк |

Sко |

2600 |

1300 |

2500 |

1300 |

700 |

300 |

100 |

1680 |

200 |

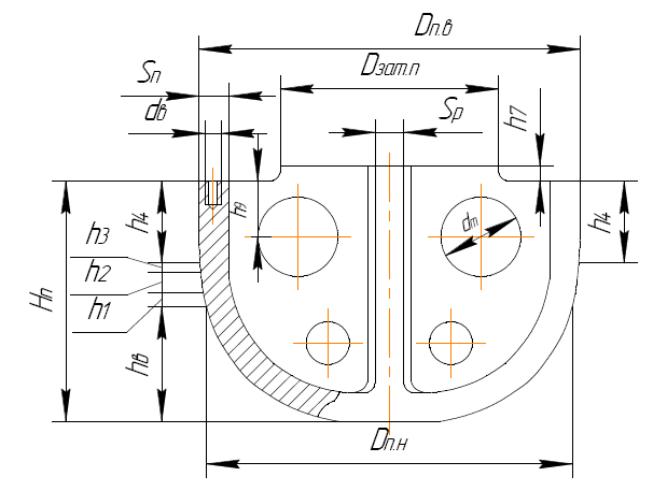

5.1.3. Расчет рабочей части пуансона

Конфигурация рабочей части пуансона, как правило, должна соответствовать внутренней конфигурации штампуемого днища с поправками на усадку металла, а при штамповке изделия переменного сечения - с поправками на создание соответствующего рельефа при помощи пластической деформации.

Как указывалось выше, за номинальный размер внутренней полости днища принимается их внутренний диаметр. Поэтому, прежде всего, определяется диаметр цилиндрического участка нижней части пуансона по формуле

![]() (5.11)

(5.11)

DПH=(1200-2*80*tg2,2)*l,006= 1201мм

а затем диаметр окончания конусной части пуансона.

DПB=1201+2*tg2,2*(80+20+20)*l,006=1210 мм

Методика расчета по приведенным формулам изложена выше. Для глухих матриц нижний и верхний диаметры конусной части пуансона определяются аналогично.

Рисунок 5.5 - Конструкция и размеры пуансона

Размер h4 рассчитывается следующим образом.

Для открытых штампов с прижимным кольцом

h4=НM+Нпк+h5+h6 (5.12)

где Нпк - высота прижимного кольца;

h5 - гарантированный зазор между корпусом нерабочей части пуансона и прижимным кольцом или верхней плоскостью матрицы ;

h6 - гарантированный зазор между кромкой днища и съемными планками при возможных перекосах штамповки

h4=250+82+35+40= 432 мм.

Остальные размеры пуансона (рисунок 5.5) определяются по таблице 5.3.(3, 25)

Таблица 5.2 – Размеры пуансона, мм

h3 |

h5 |

h6 |

h7 |

Sп |

dт |

dб |

h9 |

35 |

35 |

40 |

50 |

120 |

200 |

М42 |

200 |