- •3.2 Рациональный раскрой………………………………………………..

- •2. Расчет основных параметров сферических днищ

- •2.1 Расчет внутренней поверхности

- •2.2 Расчет диаметра развертки

- •2.3 Расчет веса днища

- •2.4 Расчет ёмкости днища

- •3 Выбор рационального варианта раскроя

- •4. Расчет усилия штамповки

- •5. Конструкции и основные детали штампов

- •5.1.1 Расчет матрицы

- •5.1.2. Расчет корпуса матрицы

- •5.1.3. Расчет рабочей части пуансона

- •5.1.4. Расчет надставки пуансона

- •5.2. Расчет прижима с переходным кольцом.

- •5.3. Определение высоты штампа

4. Расчет усилия штамповки

Расчетная температура для S=12 мм составляет 700°С, при этом

σtB= 110 МПа

Р = n * σ * π * DС * S * ln Dз/DС (4.1)

где Р - усилие штамповки, Н;

n - коэффициент, учитывающий упрочнение металла и силы трения в штампе, n=1,5-2,0;

σtB-придел прочности металла заготовки при расчетной температуре, МПа;

D - диаметр заготовки для днища, мм;

Dcp- средний диаметр готового днища, мм;

S - толщина днища, мм;

Р= 1,8*110*103*3,14*1212*12*ln(1902/1212)=4078759Н=4078,8 кН

Следовательно, для штамповки днищ по заданию необходимо иметь гидравлический пресс мощностью не менее 4078,8 кН.

5. Конструкции и основные детали штампов

ДЛЯ ГОРЯЧЕЙ ВЫТЯЖКИ ДНИЩ

5.1 Расчет основных деталей штампа

5.1.1 Расчет матрицы

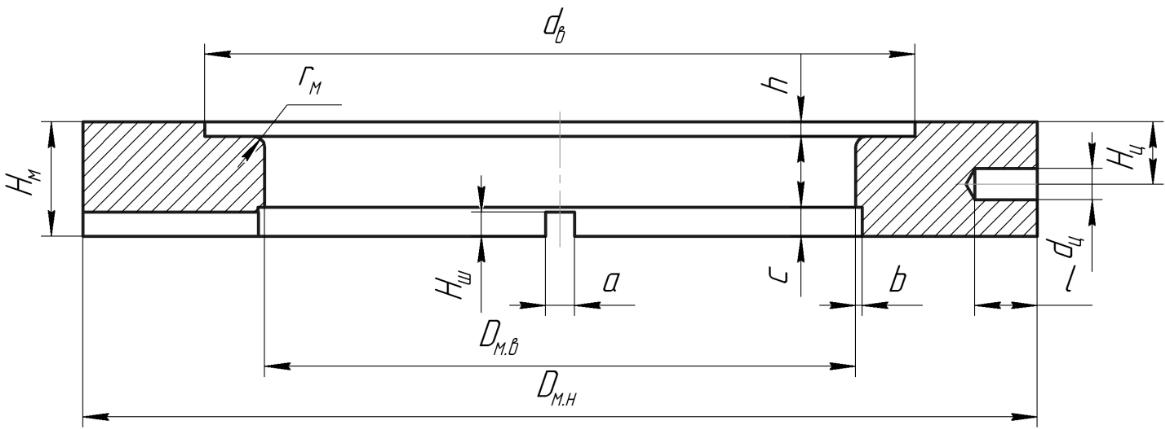

Рисунок 5.1 - Конструкция матрицы для расчета напряжений и размеров

Формула для определения внутреннего диаметра матрицы зависит также от того, какой диаметр днища необходимо получить близким к номинальному - внутренний или наружный. Для сосудов, работающих под давлением, обычно за номинальный размер принимается внутренний диаметр днища. В этом случае сначала определим диаметр пуансона в нижней его части:

Dпн = (Dв – 2h1*tgα)*ky (5.1)

где h1- высота борта днища без припуска;

α- угол наклона конической части пуансона

kу- коэффициент усадки днища, определяемый с помощью графика.

DПH=(1200-2*80*tg2,20)*1,006=1201 мм

Определим диаметр пуансона в верхней части, где заканчивается конусная часть:

Dпв=Dпн+2*tgα*(h1+h2+h3)*ky. (5.2)

где h1- высота припуска на обработку по борту днища;

h3 ,h2 - дополнительная высота конической части пуансона для гарантированного съема днищ с конической части в случае большей вытяжке изделия, чем расчетная, или увеличения диаметра заготовки. Величина h3 для днищ диаметром меньше 2000 мм принимается равной 20 мм.

Dпв=1201+2* tg2,2* (80+20+20)*1,006=1210 мм

Определяем внутренний диаметр матрицы:

Dмв=Dпн+2*tgα*(h1+h2)*ky+2z, (5.3)

Примечание. kу - определяется по графику как номинальная величина усадки.

Z – суммарный односторонний зазор между матрицей и пуансоном, определяемый по формуле:

Z=S*(1+n) (5.4)

DMB=1201+2*tg2,2*(80+20)*1,006+2*14,4=1237,53 мм

Остальные размеры матрицы определяются по таблице 5.1(3, 28)

Таблица 5.1 – Основные размеры матрицы, мм

|

|

|

|

|

|

|||||||||

Dмн |

Нм |

Нц |

Нш |

dц |

h |

a |

b |

c |

l |

|||||

2298 |

250 |

125 |

65 |

75 |

10 |

70 |

3 |

70 |

150 |

|||||

Рисунок 5.2 – Конструкция и основные размеры матрицы

Проверочный расчет проводим по следующей схеме.

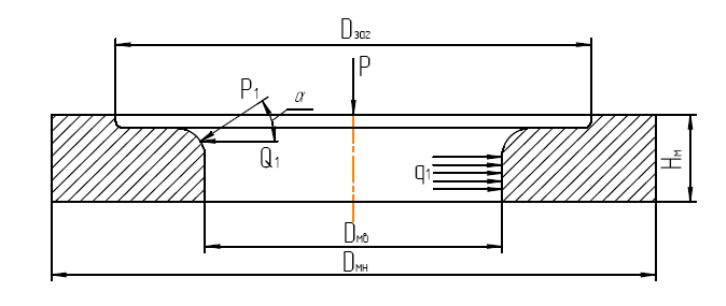

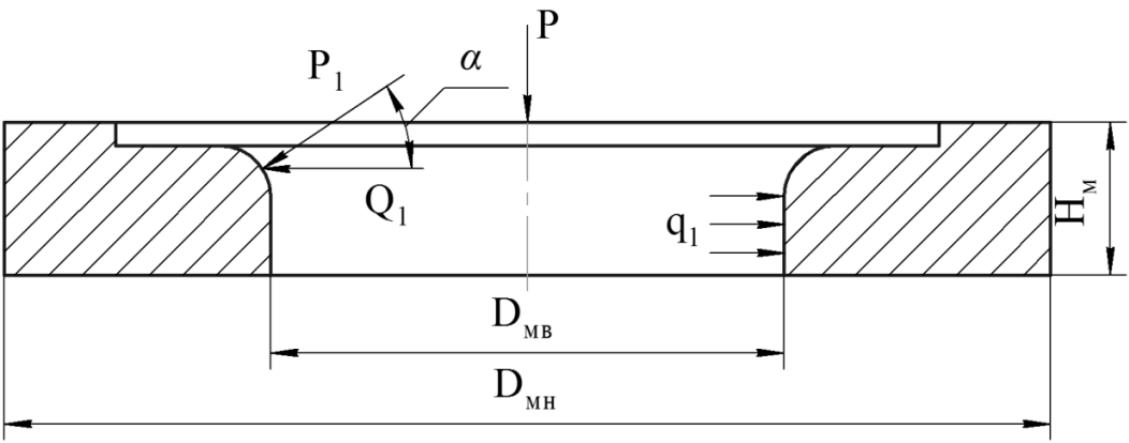

1. Принимаем, что максимальные напряжения возникает тогда, когда направление усилия при штамповке составляет с плоскостью матрицы кольца угол 8...12°.Так как кольцо имеет небольшую высоту, то рассматриваем нагрузку на него как равномерно распределенное по контуру распорное усилие (рисунок 5.3).

Рисунок 5.3 – Расчетная схема матрицы

2. Определяем величину распорного усилия Q:

Q1=(P*cosα)/2*sinα (5.5)

где Р - усилие штамповки

α =10°

Q1=(4*106 *cos10)/(2*sin10)=10,7*106 Н

3. Удельное давление на единицу площади полукольца:

![]() (5.6)

(5.6)

где Нм=250мм - высота кольца матрицы

q1=10,7*106/(0,5*3,14*1237,53*250)=22 Н/мм2

4. Тангенциальные напряжения на внутренней поверхности:

![]() (5.7)

(5.7)

где k - отношение внутреннего диаметра кольца к наружному:

k=DMB/DMH=1237,53/2298=0,54 (5.8)

σ2B= 22* (1+0,542)/(1-0,542)=42 Н/мм2

Тангенциальные напряжения на наружной поверхности:

σ2H=q1*2*k2/(1-к2) (5.9)

σ2н= 22 *2*0,542 /(1-0,5742)=8,66 Н/мм2