- •Методичні вказівки

- •Очищення вентиляційних викидів

- •Передмова

- •1.Методи сухого очищення газових викидів

- •1.1Фізичні основи сухого виділення домішок

- •1.2 Фільтри

- •1.3 Технологічний розрахунок фільтрів

- •Приклад розрахунку рукавного фільтра

- •Рішення:

- •1.5 Циклони

- •1.6 Технологічний розрахунок циклонів

- •1.7 Приклад розрахунку циклона

- •Рішення:

- •Вологе очищення вентиляційних викидів від пилу

- •2.1 Фізичні основи вологого пиловловлювання

- •2.2 Технологічний розрахунок пінного пиловловлювача

- •Приклад розрахунку пінного пиловловлювача

- •Рішення

- •3. Загальні методичні вказівки для виконання контрольної роботи

- •3.1 Вибір варіанта, вимоги до оформлення

- •Література

- •Додатки

1.2 Фільтри

Принцип роботи фільтрів грунтується на інерційному і дифузійному осадженні частинок і зачепленні при проходженні через фільтруючу поверхню.

За фільтруючі елементи зазвичай використовуються тканини, волокнисті матеріали або зернисті засипки з корозійностійких матеріалів.

Тканинні фільтри застосовуються для очищення неагресивних, не схильних до агрегатування і утворення вибухонебезпечних сумішей газових викидів при температурі до 300 оС. За фільтрувальний матеріал застосовують бавовняні, шерстяні, лавсанові і синтетичні тканини, які характеризуються високою міцністю, хімічною і термічною стійкістю. Властивості найбільш поширених фільтрувальних тканин, наведені в табл.Д.1додатка.

У волокнистих фільтрах зазвичай використовують шари паперу, картону, полімерної смоли або спресованих волокон рослинного походження. Такі фільтрувальні поверхні переважно використовуються в мікробіологічній, хіміко-фармацевтичній або радіоелектронній промисловості для видалення твердих частинок з розміром 0,05…0,5 мкм.

Зернисті фільтри застосовуються для очищення вологих газів і видалення пилу, що злипається або електризується.

В процесі експлуатації фільтрів виникає необхідність у регенерації фільтрувальних елементів. Прогресивним і поширеним методом регенерації є імпульсне продування у вигляді короткочасної подачі струменя стиснутого газу в кожний рукав фільтра. Регенерація здійснюється протягом 0,2…0,3 хвилин без відключення апарата. Витрата стиснутого повітря зазвичай складає 1,2 м3 на 1000 м3 повітря, яке очищується. У деяких типах апаратів застосовують зворотне продування як самостійний спосіб регенереції фільтруючих елементів, або зворотне продування у поєднанні із струшуванням.

Найчастіше в промисловості використовуються фільтри типів ФР, ФРЗ, ФРКІ і ФРКДІ. Букви позначають: Ф – фільтр, Р – рукавний, К – каркасний, З – зворотнє продування, І – імпульсне продування, ДІ – двостороннє імпульсне продування. Цифра в маркіруванні характеризує площу фільтрувальної поверхні, або продуктивність апарата по газу. Технічні характеристики фільтрів наведені у табл.Д.2-Д.4 додатка.

Рукавні фільтри типа ФР призначені для уловлювання технічного вуглецю сажі, пігментів і барвників із газів. Зазвичай вони працюють під надлишковим тиском. Корпус фільтра поділений на секції, усередині яких розміщені відкриті знизу рукави. Нижня частина рукавів прикріплена до решіток. Газ надходить в рукави знизу. Технічний вуглець осідає на внутрішній поверхні рукавів.

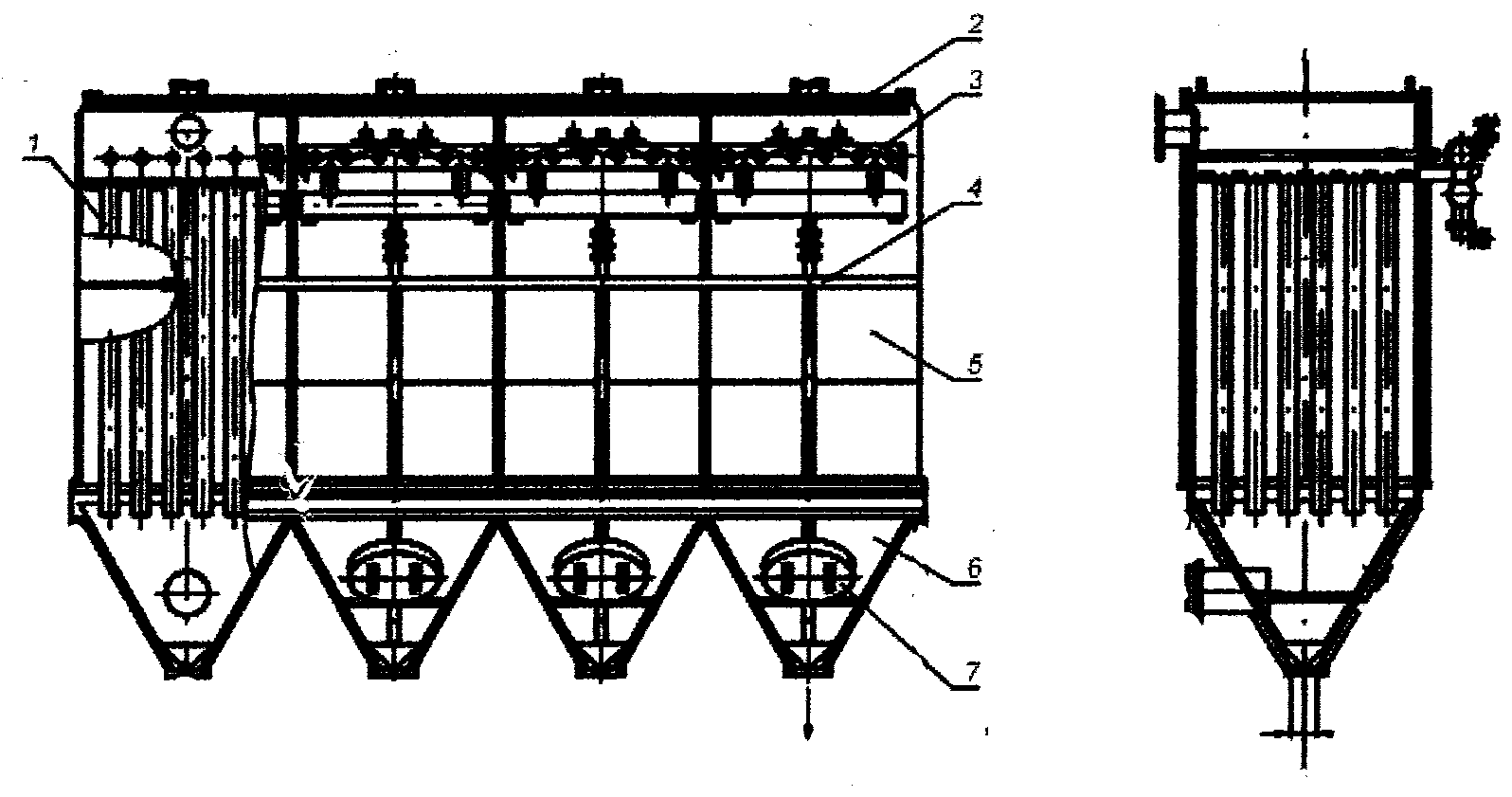

Видалення осаду технічного вуглецю з внутрішньої поверхні рукавів здійснюється зворотним продуванням очищеним газом за допомогою вентилятора. Для перемикання секцій на продування в них передбачено два дросельні клапани: один на колекторі очищеного газу, інший на продувальній лінії. Схема фільтра ФР-180 наведена на рис 2.1.

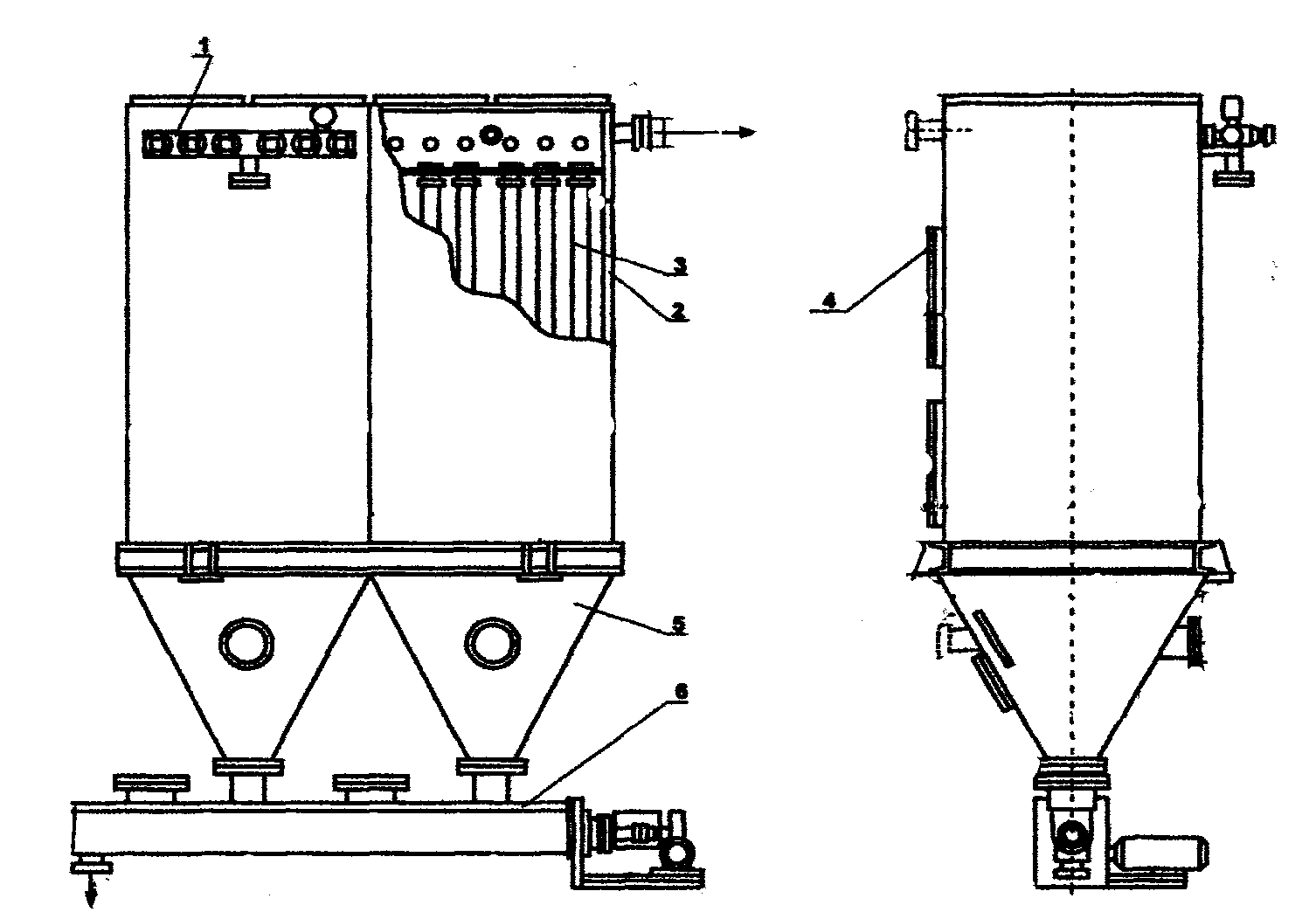

Для уловлювання цінних продуктів в хімічній, нафтохімічній або будівельній промисловості, наприклад, пігментів при виробництві фарб або будівельних матеріалів, при високих температурах (до 300оС), зазвичай використовуються фільтри типу ФРЗ (рис.2.2). Корпус фільтра має колоподібну форму і виготовляється з високолегованої сталі. Усередині корпусу розміщені фільтруючі елементи каркасного типу, що виготовлені з тканої металевої сітки. Камера очищеного газу поділена на секції вертикальними перегородками. Кожна секція має патрубок, в якому встановлено пристрій для регенерації. Фільтрувальні елементи періодично регенеруються методом зворотного продування стиснутим повітрям і струшуванням. У момент регенерації секція автоматично вимикається.

Рис.2.1 – Конструктивна схема рукавного фільтра ФР-180:

1 – фільтрувальні елементи; 2 – кришка; 3 – клапанна секція;

4 – колектор продувального газу; 5 – корпус; 6 – бункер; 7 – люк

Рис.2.2 – Конструктивна схема рукавного фільтра ФРЗ-650:

1 – механізм зворотного продування; 2 – корпус; 3 – фільтрувальний елемент;

4 – запобіжний клапан; 5 – бункер; 6 – вузол вивантаження пилу

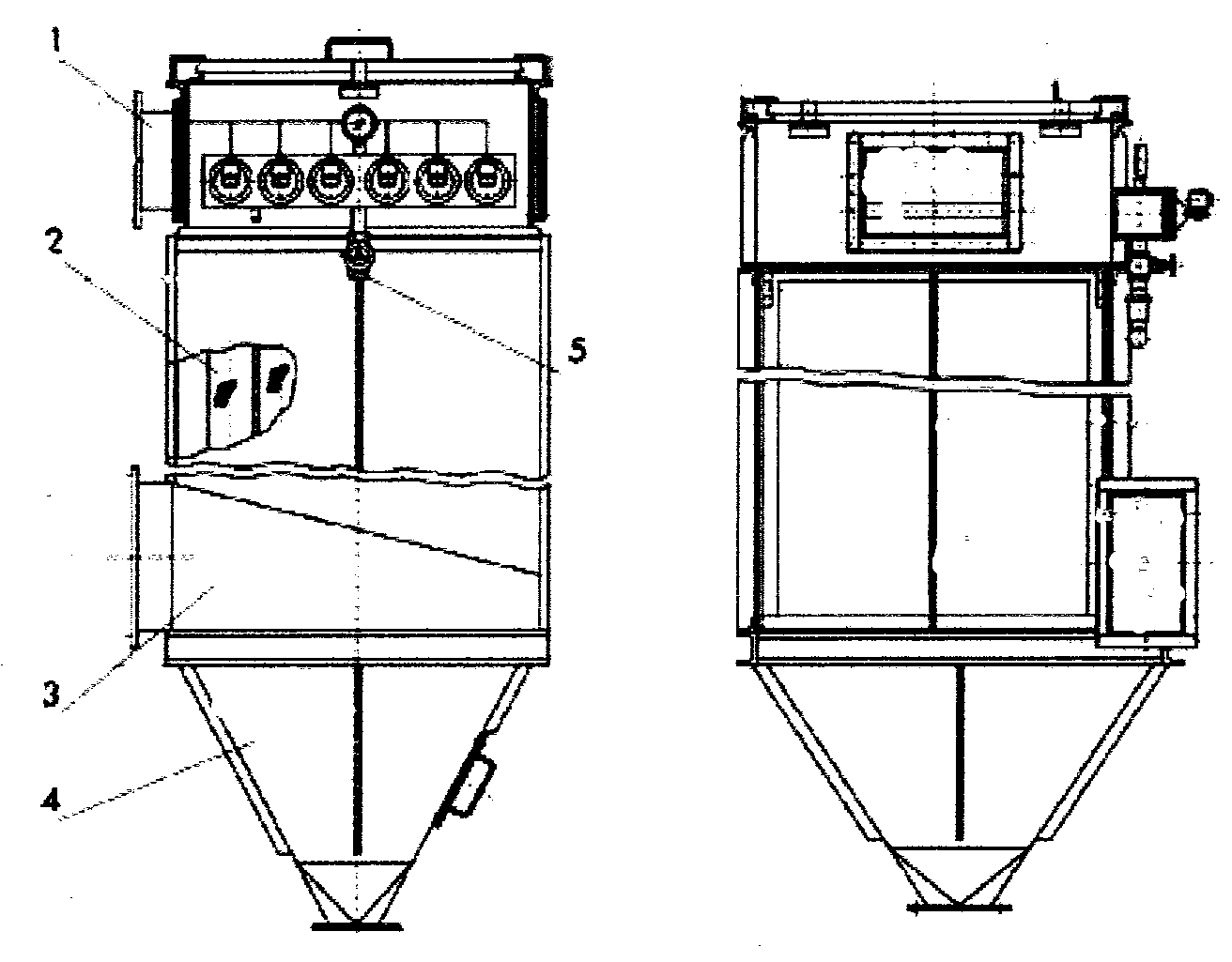

Фільтри загальнопромислового призначення ФРКІ використовуються для уловлювання нетоксичного пилу з середнім діаметром частинок більше за

2 мкм, що не є пожежо- або вибухонебезпечними. Зазвичай вони застосовуються при виробництві будівельних матеріалів, у чорній і кольоровій металургії, хімічній і харчовій промисловості. Запилений газ надходить крізь патрубки на бокових стінках. Виняток складає ФРКІ-360, в якому вхідний і вихідний патрубки розташовані на торцевих стінках. Вивантаження пилу звичайно здійснюється шлюзними затворами.

Рис.2.3 – Конструктивна схема і габаритні розміри

рукавного фільтра ФРКІ-360:

1 – вихідний патрубок; 2 – фільтрувальні елементи; 3 – вхідний патрубок;

4 – бункер; 5 – патрубок для підключення стиснутого повітря