- •Пояснительная записка к курсовому проекту по предмету «Техническая оснастка»

- •Задание на курсовое проектирование по курсу «Проектирование технологической оснастки»

- •2 Краткая техническая характеристика металлорежущего станка 8

- •3 Выбор базы 9

- •4 Расчет потребных сил зажима заготовки 10

- •1 Описание детали, выбор приспособления и вида силового зажима

- •2 Краткая техническая характеристика металлорежущего станка.

- •3 Выбор базы

3 Выбор базы

Базирование – это придаваемое заготовке (сборочной единице) положение, определяемое базами, относительно выбранной системы координат (ГОСТ 21495-76)

При моем базировании детали она лишается 5 степеней свободы, т.к. закрепляется в трехкулачковом патроне. Приспособление представляет собой трехкулачковый патрон, который охватывает наружный диаметр в трех местах. Силы зажима будет предостаточно для того, чтобы силы резания не сдвинули заготовку.

Рисунок 3 – Базирование детали

4 Расчетная часть

4.1 Расчет режимов резания при точении

Материал

–ВТ14; Глубина резанья – 3 мм;

обрабатываемый диаметр 300h14

мм

обрабатываемый диаметр 300h14

мм

L – длина обработки 600 мм

Выбор марки инструментального материала и геометрию режущей части инструмента:

Для Д16Т принимаем Т15К6

Выбираем Проходной резец со следующей геометрией:

D

= 20 мм, L=225

мм,

,

,

,

,

Выбор подачи инструмента:

S

= (0.38…0.43) мм/об,

Sо=Sтаб·Kls (4.1)

Sо =(0.34…0.4) ·0.9=0.3…0.35

So=0.34 мм/об

Расчет скорости резания:

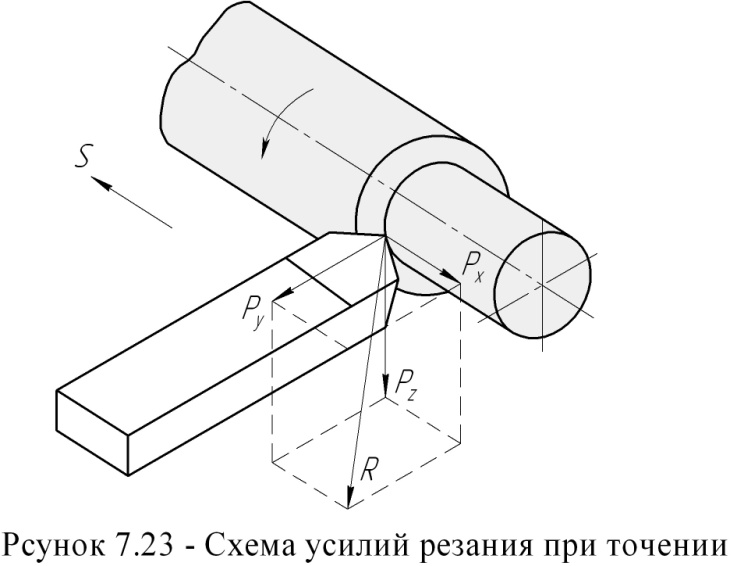

Рисунок 4 – Силы резанья

Pz=10·Cp·tx·Sy·Vn·Kp (4.2)

Pz =10·240·31.0·0.340.75·88.7-0,15=1636 Н,

где i=x,y,z; Cpi, xpi, ypi, kpi - справочные коэффициенты, зависящие от свойств инструментального и обрабатываемого материалов, геометрии инструмента и т.д; t - глубина резания, мм; s - величина подачи, мм/об.

Таблица 4 - Значение Ср и показателей степени для определения силы резания при точении

Вид обработки |

Инструментальный материал |

Cp |

xp |

yp |

np |

Обработка Титановых сплавов |

|||||

Точение и растачивание |

ВТ14 |

240 |

1.0 |

0.75 |

-0,15 |

Расчёт скорости резания по ряду чисел оборотов шпинделя:

(4.3)

(4.3)

−

скорость

резания, об/мм;

−

скорость

резания, об/мм;

−

обрабатываемый

диаметр, мм.

−

обрабатываемый

диаметр, мм.

n

= =104

об/мин

=104

об/мин

Применяем nст=104 об/мин

Расчет крутящего момента на шпинделе станка

, (4.4)

, (4.4)

где Dзаг –диаметр заготовки, мм.

Mkp= =245.4

н·м

=245.4

н·м

MвPz=Pz·R, (4.5)

где R-радиус детали, мм

MвPz =1636·150=245400 н·м

Переводим н·м в кг·см:

MвPz=Pz·R=165·15=2475 кг·см

Mз=2…2,5·MвPz=2.5·2475=6187 кг·см

Расчет силы закрепления

,

(4.6)

,

(4.6)

где Мз – момент закрепления, кг·см;

R – радиус детали, мм.

Qз= =412

кг

=412

кг

Qобщ=3·412=1236 кг

Расчет эффективной мощности

,

(4.7)

,

(4.7)

где V-скорость резания;

Ne= =3

кВт

=3

кВт

Из этой формулы находим мощность расходуемая электродвигателем

(4.8)

(4.8)

где η - к.п.д. станка, равный 0,75.

Nэ= =4

кВт

=4

кВт

Определение машинного времени

, (4.9)

, (4.9)

где l - длина обработки, мм;

l1 - величина врезания и перебега, мм.

Тм= =2.8

мин

=2.8

мин

Расчет опасного сечения

Конструктивно

решили, что винтов будет 6шт. В ГОСТ

1491-80 указаны марки стали и предел

прочности винта. Мы выбрали марку: Ст.40Х

и придел прочности

=38кгс/мм2.

=38кгс/мм2.

Сила разрыва винта равна силе на штоке, следовательно, можно посчитать площадь всех винтов:

, (4.10)

, (4.10)

где W – сила зажима заготовки 1386 Н;

- предел прочности 38 кгс/мм2.

S= =36,4

мм2

=36,4

мм2

Определяем площадь одного винта:

, (4.11)

, (4.11)

где S - площадь все винтов 36,4 мм2;

n – кол-во винтов 6шт.

S =

= =6

мм2

=6

мм2

Производим расчет с учетом коэффициента запаса:

S *2,5 (4.12)

S1=6*2,5=15мм2

Из площади одного винта можем найти диаметр одного винта:

S= *R

(4.13)

*R

(4.13)

R= (4.14)

(4.14)

R= =2,18

мм

=2,18

мм

Из этого радиуса находим диаметр винта:

d=2R (4.15)

d=2·2,18=5,17 мм

По ГОСТ 1491-80 принимаем d=8 мм.

По ГОСТ1491-81 принимаем остальные параметры винта:

Шаг – крупный, диаметр головки D = 10 мм, высота головки k=3,6 мм, длина резьбы b=20 мм, длина винта l = 40 мм, высота паза t = 2 мм, ширина паза n=1.78 мм

4.2 Расчет погрешности установки заготовки в приспособление

Погрешность

установки

как

одна из составляющих общей погрешности

выполняемого размера, суммируется из

погрешностей базирования

как

одна из составляющих общей погрешности

выполняемого размера, суммируется из

погрешностей базирования ,

закрепления

,

закрепления

и

погрешности положения заготовки в

приспособлении

и

погрешности положения заготовки в

приспособлении .

.

Все составляющие представляют поля рассеивания случайных величин, поэтому суммируются в общем случае по правилу геометрического сложения.

Погрешность базирования имеет место при не совмещении установочной и технологической баз и зависит также от допуска и погрешности формы базовых поверхностей.

Погрешность

закрепления

возникает

в результате смещения обрабатываемых

поверхностей заготовок от действия

зажимной силы. В нашем случае применяется

механическое приспособление обеспечивающее

постоянство силы зажима погрешностью

закрепления можно пренебречь, т.е.

Погрешность

положения заготовки

является следствием неточности

изготовления станочного приспособления

и износа его установочных элементов, а

также погрешности установки самого

приспособления на станке. Погрешность

положения заготовки принимаем

.

.

Для

данного случая погрешность базирования

по диаметру равна

Погрешность установки заготовки находим по формуле:

(4.16)

(4.16)

Данная величина удовлетворяет требованиям, предъявляемым к детали.

Список использованной литературы

Горошкин, А.К. Приспособление для металлорежущих станков – М.: Машиностроение, 2006.

Ансеров, М.А. Приспособления для металлорежущих станков – М.: Машиностроение, 2004.

Горохов, В.А. Проектирование и расчет приспособлений 2007.

Стружестрах Е.И. Справочник нормировщика машиностроителя Том 2: Техническое нормирование станочных работ 2007.

Корсаков, В.С. Основы конструирования приспособлений – М.: Машиностроение, 2003.