4.4. Иониты.

Начиная с 50-х годов прошлого века ведется изучение ионного обмена. Первоначально основное внимание уделялось исследованиям обмена ионов на минеральных кристаллах и в почвах. В результате были получены специальные типы алюмосиликатов, предназначенные для умягчения воды с помощью ионного обмена. В 1935 г. Б. Адамс и Е. Холмс получили ионообменные материалы на основе искусственных полимерных соединений. В настоящее время ионообменные смолы (так называют ионообменные полимерные органические соединения) широко применяются в промышленности и научных исследованиях (опреснение воды, очистка реактивов, производство лекарственных веществ и др.).

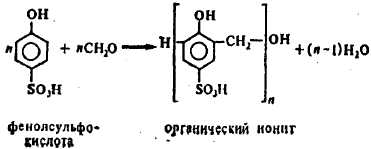

Полимерные иониты (ионообменные смолы) представляют собой сшитые в трехмерную сетку макромолекулы, содержащие ионогенные группы. В качестве примера ионообменной смолы приведем продукт поликонденсации фенолсульфокислоты с формальдегидом:

Это высокомолекулярное соединение образует при диссоциации водородные ионы и большой анион. Такие ионообменные соединения называют катионитами. Кроме сульфогрупп в состав катионов могут входить кислотные группы —СООН, —SH, остатки фосфорной кислоты и др.

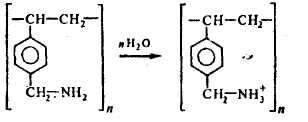

Ионообменные смолы, диссоциация которых сопровождается образованием большого катиона, называются анионитами. Ниже приводится пример анионита, получающегося из полистирола:

Выбор ионогенных групп катионитов и анионитов зависит от назначения ионообменных смол. Сейчас есть смолы с высокой избирательной способностью к обмену ионов определенного типа. При синтезе ионитов используют такие ионогенные группы, которые являются аналитическими реактивами, осаждающими тот или иной ион. Ионообменные смолы получают как по реакции поликонденсации, так и по реакции полимеризации.

Анионитам основные

свойства придают содержащиеся в полимере

атомы азота в группах

![]() ,

,

![]() ,

,

![]() (черточками показана химическая связь

с углеводородными радикалами). При

получении поликонденсационных анионитов

используют азотсодержащие вещества.

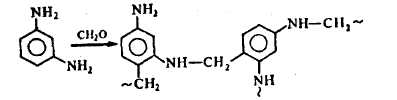

Например низкоосновную анионообменную

смолу можно получить поликонденсацией

м-дифениламина с формальдегидом:

(черточками показана химическая связь

с углеводородными радикалами). При

получении поликонденсационных анионитов

используют азотсодержащие вещества.

Например низкоосновную анионообменную

смолу можно получить поликонденсацией

м-дифениламина с формальдегидом:

(знаком ~ показано направление развития полимерной цепи в сшитых полимерах).

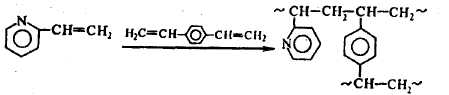

Полимеризационные аниониты получают полимеризацией азотсодержащих мономеров или введением азотсодержащих групп в полимерный продукт. В частности, сополимеризацией N-винилпиридина с дивинилбензолом получают высокоосновную анионообменную смолу:

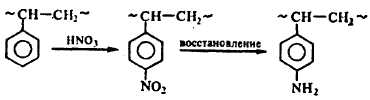

Из сополимеров стирола с дивинилбензолом аниониты можно получать по следующей схеме:

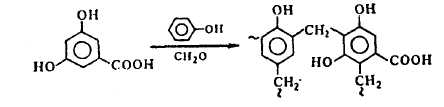

Катиониты более разнообразны, так как их свойства обеспечиваются несколькими функциональными группами. Для их получения также используют полимеризационные и поликонденсационные методы. В качестве примера можно привести реакцию поликонденсации 1,3,5-резорциновой кислоты и фенола с формальдегидом:

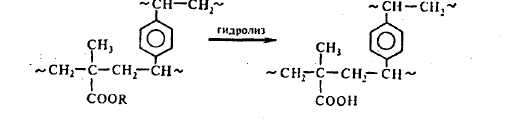

Полимеризационные катиониты получают в основном химической модификацией соответствующих сшитых полимеров. Можно сульфировать сополимеры стирола с дивинилбензолом. В эти же исходные сополимеры вводят группы —РО3Н, —СН2РО3Н, —SH, —CH2SH и др. Катиониты, содержащие карбоксильные группы, получают гидролизом исходных полимеров. Например:

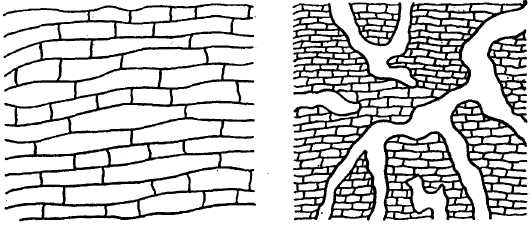

По строению полимерного каркаса различают ионообменные смолы гелевой структуры и макропористые. В гелевидных смолах отсутствуют пустоты, заполняемые воздухом или жидкой средой. Они способны к ионному обмену только после набухания, т. е. проникновения молекул растворителя в пространство между полимерными звеньями.

Макропористые смолы пронизаны сквозными и тупиковыми порами. Схематически различие между гелевыми и макропористыми ионитами показано на рис. 3. Для порообразования синтез полимера проводят в присутствии растворителя. Например сополимеризацию стирола с дивинилбензолом проводят в присутствии толуола, дихлорэтана и др.

а) б)

Рис. 3. Схема строения гелевых (а) и макропористых (б) ионитов.

По мере ухудшения растворителя возрастает доля крупных пор. Растворитель-порообразователь удаляется отмывкой или отгонкой. Чтобы предотвратить сжатие полимера после удаления порообразователя, получение пористых ионообменных смол проводят с более высоким содержанием сшивающего агента.

Преимуществами пористых ионитов перед гелевыми являются высокая скорость набухания (она превышает скорость набухания гелевых ионообменных смол на несколько десятичных порядков) и способность быстро поглощать крупные ионы. Последнее свойство особенно важно при работе с аминокислотами и пептидами.

Процесс ионного обмена представляется так. Вначале ион, содержащийся в растворе (вытесняющий ион), попадает на поверхность ионита, а затем диффундирует в его объем к той точке, где происходит акт обмена. Вытесняемый ион диффундирует из объема ионита к поверхности и далее переходит в объем раствора. Объем ионита в процессе ионного обмена может измениться. Поэтому в теориях, рассматривающих равновесие при ионном обмене, учитываются эти изменения.

Обмен ионов можно представить как реакцию

![]() (1.1)

(1.1)

где Ā1 и Ā2— иону в связанном с ионитом состоянии; Α1 и A2 — те же ионы в растворе; S и Š — растворитель в растворе и в связанном с ионитом состоянии; z1 и z2 — заряды ионов; ns — число молей растворителя, переходящего из раствора в связанное состояние при обмене 1 экв. ионов.

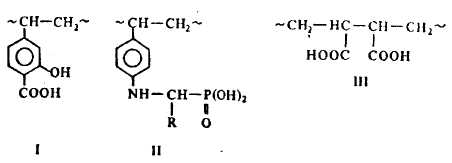

Для связывания ионов можно использовать также донорно-акцепторные связи, приводящие к комплексообразованию. Появление комплексообразующей активности резко усиливает селективность ионообменных смол по отношению к определённым ионам. В настоящее время синтезированы разнообразные комплексообразующие смолы. Некоторые из них выпускаются промышленностью. Примерами элементов комплексообразующих ионообменных смол являются следующие:

Комплексообразующие смолы типа I связывают ионы Fe3+, типа II — ионы UO22+, Cu2+; типа III — Ca2+.

Кроме сшитых ионообменных смол, известны ионообменные полимеры сравнительно небольшой молекулярной массы, растворимые в органических растворителях. Комплексонобразователи применяют в виде растворов.

Таблица. Характеристики некоторых полимеров.

Полимер (полимеризаци- оный-ПМ, поликонденса- ционный-ПК) |

Формула |

Способ получения |

Растворители полимера |

Свойства |

Применение |

Полиакриламид (ПМ) |

|

|

Вода, диметил- формамид, ледяная уксусная кислота. |

Частично гидролизуется в водных растворах. |

Коагулянт, среда для электрофореза в гелях. |

Полиакриловая кислота (ПМ) |

|

|

Вода, диоксан, метанол, этанол, формамид, диметилформа-мид. |

Образует соли при действии щелочей. |

Стабилизатор, флокулянт коллоидных систем в технологических процессах; структурообра- зователь и загуститель |

Полиакрилонит- рил (ПМ) |

|

|

Диметил- формамид, диметилсуль фоксид.

|

Омыляется концентрирова- нной H2SO4 |

Искусственное волокно |

Поливинил-пирролидон (поли-N-винил-α-пирролидон) (ПМ) |

|

|

Вода, спирты, кетоны. |

Образует комплексы с красителями, лекарственными веществами, витаминами, устойчив в водных растворах. |

Заменитель плазмы крови, пролонгатор лекаственных веществ. |

Полиуретан (ПМ) |

|

|

Фенол, концентриро- ванная серная и муравьиная кислоты.

|

Высокая эластичность. |

Волокна, пенопласты, средства для перевязки. |

Полистирол |

|

|

Ароматические углеводороды, Хлорированные углеводороды. |

Стоек к действию щелочей и соляной кислоты. |

Панели приборов, упаковка для медицинской промышленнос- ти, пенопласты. |

Политетрафтор- этилен (фторпласт-4, тефлон) (ПМ) |

|

|

- |

Безвреден, наиболее химически стойкий полимер. |

Антикоррозионные покрытия, трубы, плёнки, протезы сердечного клапана и кровеносных сосудов. |

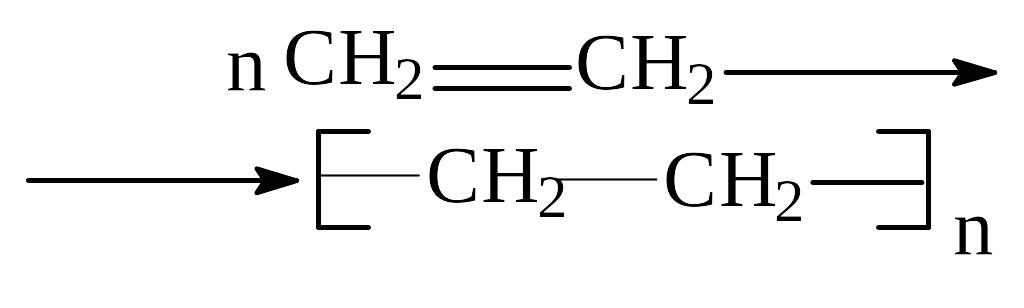

Полиэтилен (ПМ) |

|

|

При температурах выше 800С хорошо растворяется в алифатичес- ких и ароматиче- ских углеводородах и их галогенопро- изводных. |

Практически безвреден. Т.пл. 1000С. Инертен к действию щелочей и кислот. Не растворяется при комнатной температуре в растворителях. |

Плёнки, трубы, флаконы, бутылки. |

Полиэтилен – Терефталат (ПМ) |

|

|

При нагревании фенол, хлорированные углеводороды. |

Нетоксичен. Гидролизуется в растворах щелочей. Выдерживает стерилизацию автоклавирова- нием. |

Синтетические волокна, плёнки, протезы сухожилий. |

Поливиниловый спирт (ПК) |

|

|

Вода |

Устойчив к действию разбавленных кислот и щелочей. |

Плазмозамени- тель, лекарственный препарат «йодинол» с йодом. |

Поликарбонат (ПМ) |

|

|

Хлорированные углеводороды |

Нетоксичен. Устойчив к действию микроорганиз- мов, ко всем видам пищевых продуктов. |

Посуда, компакт-диски, плёнки, зубные протезы, фильтры для крови, бутылки для лекарственных препаратов, ёмкости для крови. |

Полипропилен (ПМ) |

|

|

При нагревании толуол, декалин. |

Водостоек до 1200С, физиологически безвреден. |

Сосуды для хранения лекарственных средств, трубы. |

Поливинилхло- рид (ПМ) |

|

|

Циклогексан, дихлорэтан. |

До 600С устойчив к действию концентрирован-ных кислот, устойчив к дей-ствию щелочей. |

Пластмассовые изделия, плёнки, трубки. |

Поли-ε-капроамид (капрон, найлон-6) (ПМ) |

|

|

Концентрированная серная и муравьиная кислоты, фторированные спирты. |

Устойчив кдействию большинства растворителей. Физиологически безвреден. Температура размягчения 2100С |

Искусственные волокна, плёнки, детали машин, шовные материалы в медицине. |

Полиметилмета- крилат (ПМ) |

|

|

Хлорированные углеводороды, муравьиная и ледяная уксусная кислоты. |

Нерастворим в спиртах, алифатических углеводородах. |

Органическое стекло, зубные протезы. |

Полиоксистирол (ПМ) |

|

|

Спирты кетоны. |

Проницаем для УФ-света. Физиологически безвреден. Вступает в реакции, характерные для соединений с фенольным гидроксилом. |

Пролонгатор лекарственных веществ. |

Кремнийорганические каучуки (ПМ) |

|

|

Углеводороды сложные эфиры. |

Не растворяются в спиртах, кетонах, нитрометане, перфторбензоле. Отличаются термоокилительной стабильностью, стойкостью к действию озона и ультрафиолетов- ого излучения. |

Изоляция электропроводов, кабелей, машин и электронных приборов. Широкое применение в авиционной промышленности для изготовления прокладок, теплостойких воздуховодов. |