- •II.2. Устройство токарно-винторезных станков

- •II.3. Правила техники безопасности при работе на токарных станках

- •II.4. Токарные резцы, их изготовление и заточка

- •Основные типы токарных резцов и область их применения

- •Диаметры цилиндрических заготовок под фрезерование квадратов d1, и шестигранников d2, при заданных стороне квадрата и размере под ключ s

- •V.3. Токарные резцы для обработки наружных цилиндрических и торцовых поверхностей

- •Типы резцов дня обтачивания наружных цилиндрических и торцовых поверхностей

- •Рекомендуемые геометрические параметры режущей части резцов из быстрорежущей стали

- •Форма заточки передней поверхности твердосплавных резцов

- •Рекомендуемые геометрические параметры режущей части твёрдосплавных резцов

- •Рекомендуемые дополнительные геометрические параметры режущий части твердосплавных проходных, подрезных и расточных резцов

- •Рекомендуемые геометрические параметры резцов для точения закаленной стали

- •Размеры сечения резца в зависимости от высоты центров станка

- •VII.1. Методы обработки

- •Параметры шероховатости поверхности, достигаемые при обработке

- •VII.2. Чистовое обтачивание

- •Подачи, рекомендуемые при чистовом обтачивании твердосплавными

- •VII.3. Тонкое (алмазное) точение

- •Режимы резания, рекомендуемые при тонком точении твердосплавными резцами

- •VIII.1. Методы обработки отверстий

- •Обработка отверстий

- •VIII.2. Припуски и последовательность переходов при обработке отверстий

- •Последовательность переходов при обработке отверстий квалитетов 7-11

- •VIII.5. Основные схемы сверления

- •IX.1. Зенкеры

- •IX.2. Расточные резцы

- •Назначение нормализованных расточных резцов

- •Х.1. Развертывание

- •Х.2. Тонкое растачивание

- •XIII.2. Размеры и допуски метрических резьб.

- •Основные размеры метрической резьбы с крупным шагами

- •Основные размеры метрической резьбы с мелкими шагами

- •XIV.1. Методы нарезания резьб

- •Нарезание резьбы

- •XIV.2. Типы метчиков и плашек и их назначение.

- •Основные типоразмеры метчиков

IX.1. Зенкеры

Основные типы и размеры зенкеров для обработки цилиндрических отверстий. Зенкерование обеспечивает точность обработки отверстий в пределах квалитетов 8-13 и шероховатости поверхности Rz40 - Ra1,25. Припуски под зенкерование см. в табл. VIII.2 и V1I1.4.

Зенкер работает подобно сверлу при рассверливании отверстия, т. е. так же, как сверло, совершает вращательное движение вокруг оси и поступательное вдоль оси отверстия.

По способу закрепления зенкера на станке различают зенкеры хвостовые и насадные, а по конструкции рабочей части - цельные и сборные. По материалу режущей части зенкеры разделяются на быстрорежущие и твердосплавные. Последние изготовляют из твердых сплавов марок ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т14К8 и Т15К6. Допускается также изготовление режущей части зенкеров из легированной стали марки 9ХС.

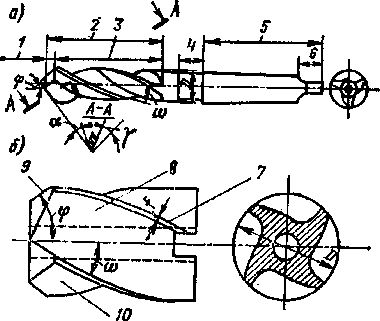

Хвостовой зенкер (рис. IX.1) обычно состоит из рабочей части 2, шейки 4 и хвостовика 5. У рабочей части 2 различают режущую 1 (заборную) и направляющую 3 (калибрующую) части. Ленточки (фаски) на направляющей части зенкера уменьшают трение и облегчают резание. Ширина ленточек 0,8-2,0 мм. Для уменьшения трения зенкер имеет обратный конус, т. е. уменьшение диаметра по направлению к хвостовику 0,05-0,10 мм на 100 мм длины.

Угол наклона винтовой канавки изменяется в пределах от 10 до 30°. Для обработки твердых металлов применяют меньшие, а для обработки мягких металлов - большие значения угла . При зенкеровании отверстий в заготовках из чугуна = 0. Для обработки прерывистых отверстий независимо от материала заготовки = 15200

Задний угол а = 810°. Передний угол выбирается в зависимости от обрабатываемого материала и материала режущей части зенкера. Для твердосплавных зенкеров = 810° и зенкеров из быстрорежущей стали = 1520°.

Диаметр зенкера зависит от обрабатываемого материала, размеров отверстия, припуска, требуемой точности и принятого технологического процесса. Размеры диаметров зенкеров для обработки отверстий квалитетов 7-9 приведены в табл. VIII.4.

Зенкерование применяется как предварительная операция при обработке литых и штампованных отверстий. Перед зенкерованием литое цилиндрическое отверстие рекомендуется сначала расточить резцом, на длину 5-10 мм, чтобы создать направление для зенкера.

В условиях серийного производства при обработке ступенчатых отверстий диаметрами 10-70 мм успешно используют специальные комбинированные ступенчатые зенкеры. Если разность диаметров ступеней незначительна, то такой зенкер может быть изготовлен посредством переточки стандартного гладкого спирального зенкера. Количество возможных дальнейших переточек зависит от длины ступени меньшего диаметра.

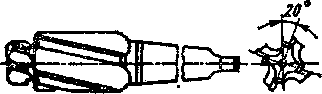

Более совершенным является специальный ступенчатый зенкер (рис. IX.2), у которого зубья одной ступени смещены относительно зубьев другой ступени. Это усложняет изготовление и переточку зенкера, но значительно увеличивает возможное число его переточек и улучшает отвод стружки.

Многоступенчатые отверстия обрабатываются наборными зенкерами, состоящими из нескольких одноразмерных или комбинированных зенкеров.

Рис. IX.1. Конструкция и геометрия трех-

перового хвостового (а) и четырехперового

насадного (б) зенкеров

1 - заборная часть; 2 - рабочая часть;

3 - калибрующая часть; 4 - шейка;

5 – хвостовик; 6 – лапка; 7 – ленточка;

8 – задняя поверхность; 9 – лезвие;

10 – передняя поверхность

Рис. IX.2. Ступенчатый зенкер со смещенными

зубьями на первой и второй ступенях