- •II.2. Устройство токарно-винторезных станков

- •II.3. Правила техники безопасности при работе на токарных станках

- •II.4. Токарные резцы, их изготовление и заточка

- •Основные типы токарных резцов и область их применения

- •Диаметры цилиндрических заготовок под фрезерование квадратов d1, и шестигранников d2, при заданных стороне квадрата и размере под ключ s

- •V.3. Токарные резцы для обработки наружных цилиндрических и торцовых поверхностей

- •Типы резцов дня обтачивания наружных цилиндрических и торцовых поверхностей

- •Рекомендуемые геометрические параметры режущей части резцов из быстрорежущей стали

- •Форма заточки передней поверхности твердосплавных резцов

- •Рекомендуемые геометрические параметры режущей части твёрдосплавных резцов

- •Рекомендуемые дополнительные геометрические параметры режущий части твердосплавных проходных, подрезных и расточных резцов

- •Рекомендуемые геометрические параметры резцов для точения закаленной стали

- •Размеры сечения резца в зависимости от высоты центров станка

- •VII.1. Методы обработки

- •Параметры шероховатости поверхности, достигаемые при обработке

- •VII.2. Чистовое обтачивание

- •Подачи, рекомендуемые при чистовом обтачивании твердосплавными

- •VII.3. Тонкое (алмазное) точение

- •Режимы резания, рекомендуемые при тонком точении твердосплавными резцами

- •VIII.1. Методы обработки отверстий

- •Обработка отверстий

- •VIII.2. Припуски и последовательность переходов при обработке отверстий

- •Последовательность переходов при обработке отверстий квалитетов 7-11

- •VIII.5. Основные схемы сверления

- •IX.1. Зенкеры

- •IX.2. Расточные резцы

- •Назначение нормализованных расточных резцов

- •Х.1. Развертывание

- •Х.2. Тонкое растачивание

- •XIII.2. Размеры и допуски метрических резьб.

- •Основные размеры метрической резьбы с крупным шагами

- •Основные размеры метрической резьбы с мелкими шагами

- •XIV.1. Методы нарезания резьб

- •Нарезание резьбы

- •XIV.2. Типы метчиков и плашек и их назначение.

- •Основные типоразмеры метчиков

VIII.5. Основные схемы сверления

При сверлении отверстий диаметром до 10 мм достигается квалитет точности 11, а отверстий больших диаметров – 12-13. Отверстия диаметром более 30-35 мм рекомендуется обрабатывать двумя сверлами. Сверление производится сверлом, диаметр которого обычно принимается равным 20 мм, а рассверливание - сверлом заданного диаметра.

Отверстия, полученные отливкой или штамповкой, рассверливать не следует, так как в этом случае сверло уводит и оно может сломаться. Такие отверстия обычно растачивают или зенкеруют.

В табл. VIII.15 приведены основные схемы сверления на токарном станке.

Таблица VIII.15

Схемы сверления

Эскиз |

Приемы и переходы операций |

Подготовка сверла |

|

|

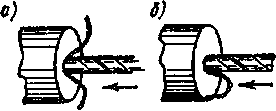

Перед началом сверления следует проверить правильность заточки сверла. При неправильно заточенном сверле ось отверстия уводится, его поверхность получается нечистой, а на выходе образуются заусенцы. Если лезвия сверла имеют разную длину или заточены под разными углами, то размер отверстия получается больше заданного. При правильной заточке сверла стружка идет по двум спиральным канавкам (a), a при неправильной - только по одной канавке (б) |

Подготовка торца детали перед сверлением |

|

|

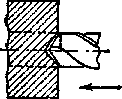

Во избежание увода оси отверстия перед началом сверления следует подрезать торец заготовки. Перед сверлением отверстия длиной более двух диаметров на торце заготовки нужно наметить центр коротким спиральным сверлом большого диаметра или специальным центровочным сверлом, обладающим большой жесткостью. Угол при вершине у этих сверл должен быть равен 90°. При такой зацентровке поперечная режущая кромка в момент врезания сверла не участвует в резании, что значительно уменьшает опасность увода сверла |

Эскиз |

Приемы и переходы операций |

Сверление сквозных отверстий диаметром до 30-35 мм |

|

|

При обработке отверстий короткими сверлами после включения фрикционной муфты сверло плавно подводят к торцу заготовки и начинают сверление.

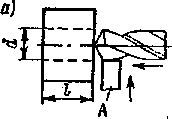

При обработке длинными сверлами, установленными в пиноли задней бабки, после включения вращения шпинделя сверло подают к торцу заготовки и затем к концу его осторожно подводят зажатый в резцедержателе упорный стержень А (а) так, чтобы он касался (без нажима) наружной поверхности сверла. Этот стержень препятствует уводу сверла при врезании. Как только сверло углубится в тело заготовки, стержень отводят.

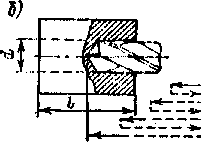

При сверлении, не останавливая вращения шпинделя, сверло периодически выводят из отверстия и удаляют стружку из его канавок (см. схему движений на эскизе б). Если этого не делать, то возможна поломка сверла.

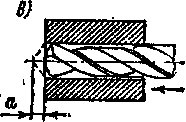

В конце обработки, как только поперечная кромка сверла начнет выходить из металла (в), следует уменьшать подачу, и последний отрезок пути а вершина сверла должна пройти с минимальной подачей.

Если сверление осуществляется с механической подачей, то в момент выхода кромки сверла ее выключают и заканчивают проход с ручной подачей.

При окончании прохода сверло выводят из отверстия и только после этого останавливают вращение шпинделя |