- •II.2. Устройство токарно-винторезных станков

- •II.3. Правила техники безопасности при работе на токарных станках

- •II.4. Токарные резцы, их изготовление и заточка

- •Основные типы токарных резцов и область их применения

- •Диаметры цилиндрических заготовок под фрезерование квадратов d1, и шестигранников d2, при заданных стороне квадрата и размере под ключ s

- •V.3. Токарные резцы для обработки наружных цилиндрических и торцовых поверхностей

- •Типы резцов дня обтачивания наружных цилиндрических и торцовых поверхностей

- •Рекомендуемые геометрические параметры режущей части резцов из быстрорежущей стали

- •Форма заточки передней поверхности твердосплавных резцов

- •Рекомендуемые геометрические параметры режущей части твёрдосплавных резцов

- •Рекомендуемые дополнительные геометрические параметры режущий части твердосплавных проходных, подрезных и расточных резцов

- •Рекомендуемые геометрические параметры резцов для точения закаленной стали

- •Размеры сечения резца в зависимости от высоты центров станка

- •VII.1. Методы обработки

- •Параметры шероховатости поверхности, достигаемые при обработке

- •VII.2. Чистовое обтачивание

- •Подачи, рекомендуемые при чистовом обтачивании твердосплавными

- •VII.3. Тонкое (алмазное) точение

- •Режимы резания, рекомендуемые при тонком точении твердосплавными резцами

- •VIII.1. Методы обработки отверстий

- •Обработка отверстий

- •VIII.2. Припуски и последовательность переходов при обработке отверстий

- •Последовательность переходов при обработке отверстий квалитетов 7-11

- •VIII.5. Основные схемы сверления

- •IX.1. Зенкеры

- •IX.2. Расточные резцы

- •Назначение нормализованных расточных резцов

- •Х.1. Развертывание

- •Х.2. Тонкое растачивание

- •XIII.2. Размеры и допуски метрических резьб.

- •Основные размеры метрической резьбы с крупным шагами

- •Основные размеры метрической резьбы с мелкими шагами

- •XIV.1. Методы нарезания резьб

- •Нарезание резьбы

- •XIV.2. Типы метчиков и плашек и их назначение.

- •Основные типоразмеры метчиков

VIII.1. Методы обработки отверстий

В табл. VIII.1 рассмотрены основные методы обработки отверстий.

Таблица VIII.1

Обработка отверстий

Эскиз |

Вид обработки |

Центрование |

|

|

Подготовительная операция с целью создания центровых углублений на торцах для установки заготовок в центрах. Размеры центровых отверстий с углом 60о см. на рис. VIII.1 и в табл. VIII.6. Центрование на специальных центровочных станках обеспечивает большую производительность и более высокое качество центровых гнезд заготовки, чем центрование на токарных станках |

Сверление и рассверливание |

|

|

При сверлении и рассверливании получают отверстия квалитетов 11 - 13. Сверление и рассверливание на токарных станках применяются главным образом как метод предварительной обработки. Осуществляется сверление при вращающейся заготовке и реже при вращающемся сверле, закрепленном в шпинделе станка |

Зенкерование |

|

|

Относится (как и рассверливание) к процессам получистовой обработки. После зенкерования отверстие получается более точным (квалитеты 10-11), чем при сверлении, и с меньшей шероховатостью поверхности. Увод оси отверстия при зенкеровании незначительный |

Растачивание |

|

|

Применяется при обработке отверстий большого диаметра, коротких, ступенчатых и точных по размерам и форме (тонкое растачивание). Точность обработки соответствует квалитетам 8-11. Тонкое растачивание обеспечивает точность по квалитетам 6-8, а шероховатость поверхности 1,25-0,32 мкм |

Развертывание |

|

|

Процесс получистовой я чистовой обработки отверстий диаметром до 100 мм (в отдельных случаях и выше). Точность развертывания соответствует квалитетам 6-8, а шероховатость поверхности 2,5-0,63 мкм |

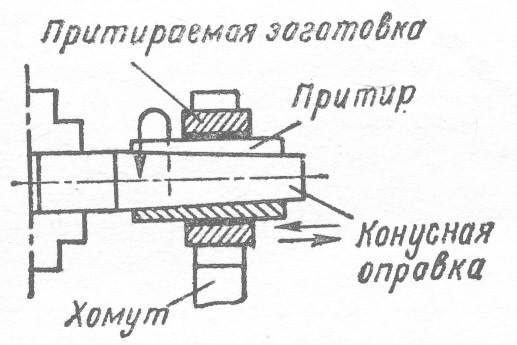

Притирка (доводка) |

|

|

К притирке (или доводке) на токарном станке прибегают при изготовлении особо точных изделий (квалитетов 5-6). Шероховатость поверхности 0,160-0,050 мкм. Точность предварительной обработки отверстий под притирку должна быть не ниже квалитетов 6-8, а шероховатость поверхности не более 1.25-0,20 мкм |

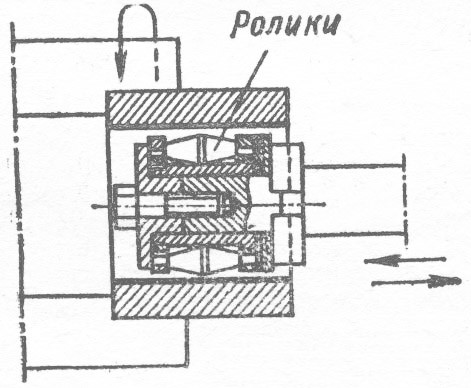

Раскатывание (развальцовывание) |

|

|

При раскатывании отверстий роликами (или шариками) достигаются квалитет 7 и шероховатость поверхности 0,63-0,20. Отверстие должно быть подготовлено с учетом того, что после раскатывания его диаметр увеличится (за счет уплотнения материала) на 0,02-0,03 мм |