- •Глава I.

- •Глава II.

- •Глава III.

- •Глава IV.

- •Глава V.

- •Глава VI.

- •Глава VI!.,

- •Глава VI!.,

- •Глава VIII

- •Глава IX

- •Глава XI

- •Глава XII

- •Глава I. Основные проблемы развития средств технологического

- •Глава II. Универсально-сборные приспособления......... - 35

- •Глава VII. Принципы разработки и внедрения общемашинострои- .

- •Глава VIII. Общемашиностроительный комплекс элементов успо 208

- •Глава IX. Универсально-сборные переналаживаемые контрольно-измерительные приспособления ............ 252

- •Глава X. Универсально-сборные и переналаживаемые штампы. . . 303

- •Глава XI. Универсально-сборная оснастка для сборочно-сварочного

- •Глава XII. Эффективность и формы централизованного производства и внедрения успо............... 381

Глава VIII

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЙ КОМПЛЕКС

ЭЛЕМЕНТОВ УСПО

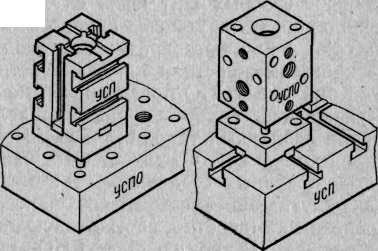

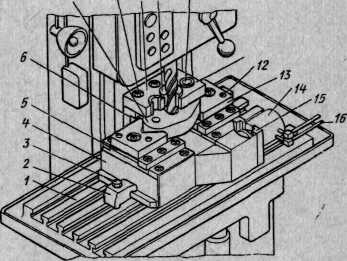

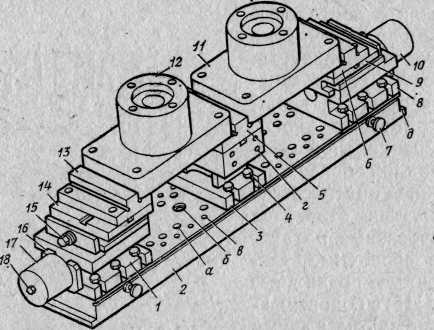

Комплекс элементов УСПО разработан на основе унификации существующих видов переналаживаемой оснастки. Он объединяет на основе единства присоединительных размеров и установочных параметров наиболее часто применяемые конструкции и освобождается от множества элементов, которые дублируются в различных системах. В процессе создания комплекса осуществлен ряд технических усовершенствований, целью которых является повышение параметров технических характеристик как отдельных элементов, так и всего комплекса.

Основные преимущества и особенности конструкций

Материальной основой комплекса элементов УСПО являются детали и сборочные единицы различных конструкций, имеющих конкретное функциональное назначение, из которых методом агрегатирования можно собирать приспособления для выполнения любых операций. Все элементы комплекса обладают широкой универсальностью и могут применяться многократно. Особенностью оснастки многократного применения является то, что из отдельных элементов можно собирать методом взаимособираемости приспот собления различного назначения без подгонки. -i

Общемашиностроительный комплекс УСПО характеризуется наличием рядов типоразмеров деталей и сборочных единиц общего применения: гидравлических силовых цилиндров и зажимов, механических зажимных сборочных единиц, приводов, крепежных, направляющих, установочных, зажимных и других элементов. При этом наряду с достижением максимального разнообразия и универсальности, обеспечивающих расширение технологических возможностей и высокую применяемость элементов, достигается ограничение номенклатуры и типоразмеров элементов оснастки, что делает комплекс более экономичным.

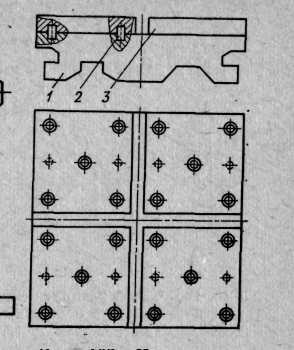

Одна из сложных проблем создания комплекса — разработка способа более жесткого и точного, а также разъемного соединения элементов с сохранением максимальной универсальности системы. В результате проведенных исследований вместо шпоночного соеди-208

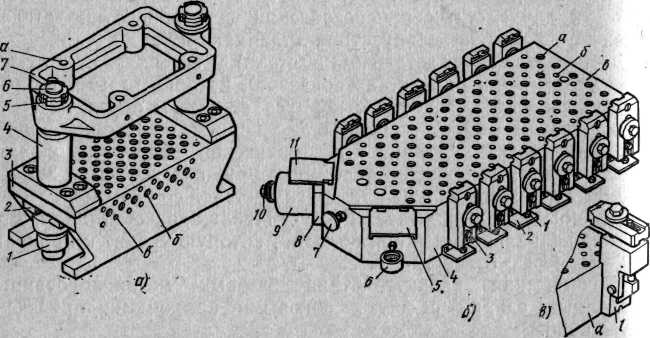

а) ')

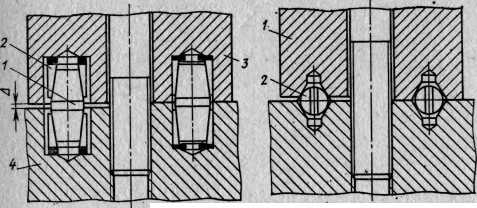

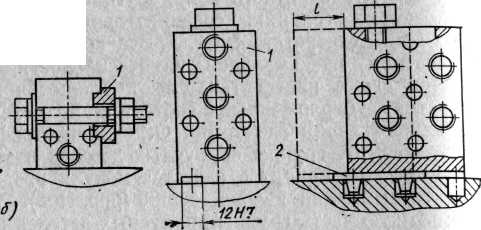

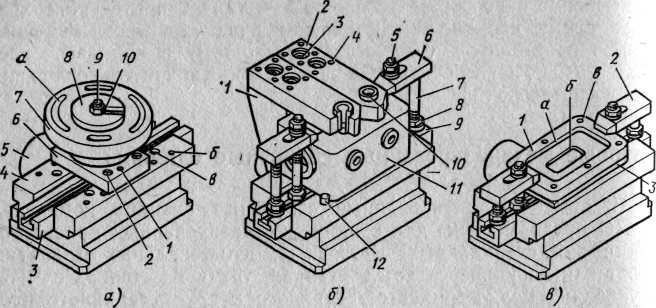

Рис. 94. Беззазорный штифтовой способ соединения элементов нения элементов приняты беззазорные (штифтовой или шариковый) способы базирования элементов.

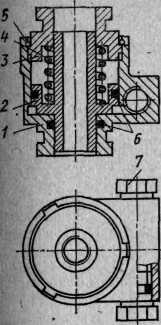

При штифтовом способе (рис. 94, а) два элемента, имеющих цилиндрические отверстия, фиксируются на два сборных штифта. Каждый штифт состоит из пальца / с двумя коническими поверхностями, двух разрезных втулок 2 с коническими отверстиями и двух шайб 3, способных сжиматься. Под действием зажимного элемента (болта, шпильки) устанавливаемый элемент 3 прижимается к плите 4 до полного закрытия стыка А. При этом опора и плита донышками глухих отверстий давят через шайбы на втулки, которые, перемещаясь по пальцу, увеличиваются в диаметре, выбирают зазор и создают натяг в соединении. Сила, затрачиваемая на закрепление стыка, составляет 6—8% от силы затяжки резьбового соединения.

При шариковом соединении (рис. 94, б) любая пара элементов, имеющая специальные конические отверстия (лунки), фиксируется на два шарика 2, каждый из которых имеет центровое отверстие и прорезь. Устанавливаемый элемент, например опора 1, под действием зажимного элемента прижимается к плите 3 до полного закрытия стыка. При этом шарики, упираясь в стенки лунок, сжимаются, позволяя закрыть стык до полного контакта соединяемых элементов.

Выбор того или иного способа базирования элементов определяется технологическими возможностями производства. Таким образом, в отличие от существующих видов переналаживаемых приспособлений, где [ используются шпоночные и пальцевые соединения, в которых имеются зазоры, в комплексе УСПО принят способ соединения, обеспечивающий соединение элементов не только без зазоров, но даже с некоторым натягом.

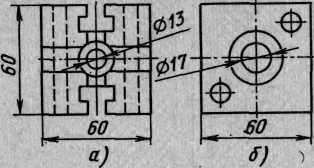

Вследствие упразднения Т-образных пазов, ослабляющих конструкции, появилась возможность уменьшить высоту базовых плит (например, для УСПО-16 — с 90 до 60 мм). Фиксация элементов на сборные штифты позволила также увеличить диаметр крепежного элемента.

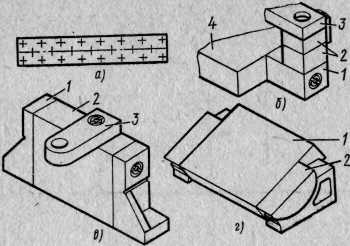

Переход на новый вид соединения позволяет увеличить раз-МеР крепежного болта с 12 на 16 мм при сохранении сечения опоры

209

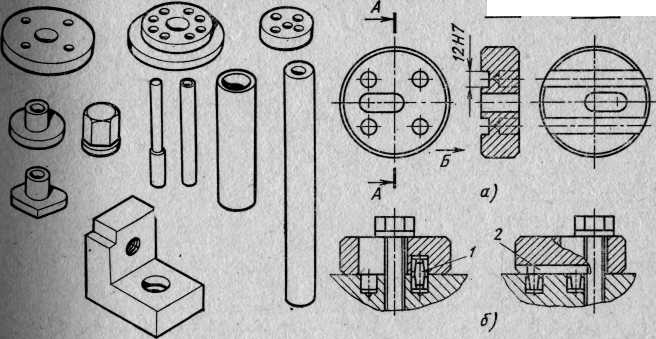

Рис 95. Опоры УСП-12 (а) и УСПО-16 (б)

60x60 мм (рис. 95). Беззазорный способ соединения элементов повышает компактность, жесткость, точность компоновок приспособлений и совмещает надежность специальной оснастки с положительными качествами универсально-сборной. Например, стабильность положения элементов при многократной сборке-разборке повышается в 3—5 раз по сравнению со шпоночным соединением, жесткость соединения при статических нагрузках повышается— на 20—30%, а при динамических — в 2—4 раза. Таким образом, уменьшая габаритные размеры и массу компоновок УСПО, повышая жесткость элементов за счет упразднения пазов и выборок, ликвидируя зазоры и увеличивая диаметры крепежных элементов, можно собирать компоновки УСПО, которые превосходят аналогичные компоновки УСП по жесткости и виброустойчивости в несколько раз. Кроме того, упраздняют нетехнологичные и преждевременно выходящие из строя Т-образные болты.

Повышение жесткости, виброустойчивости и стабильности точностных параметров позволяет эффективно применять компоновки УСПО в условиях серийного и крупносерийного производства, где обработка ведется при более высоких режимах резания, а большая партионность требует повышенной стабильности точностных параметров. Эксплуатация компоновок с новым способом фиксации взаимного положения элементов позволяет увеличить производительность обработки заготовок в приспособлениях, собранных из элементов комплекса, так как режимы резания по сравнению с УСП можно увеличить в 1,7 раза в связи с увеличением жесткости приспособлений; улучшить технологичность изготовления базовых элементов комплекса в связи с упразднением сетки установочных Т-образных пазов, причем становятся технологически выполнимы базовые элементы длиной до 1200 мм и выше (против 480 мм в системе УСП); снизить на 8—20% трудоемкость изготовления элементов УСПО, так как отпадают трудоемкие операции изготовления установочных Т-образных пазов; повысить коэффициент использования металла при изготовлении отдельных базовых деталей до 0,71 против 0,4 в системе УСП в связи с тем, что высота плит с упразднением Т-образных пазов уменьшится на 1/3 высоты плит УСП.

Путем внедрения переходных элементов типа подкладки, у которой с одной стороны имеются шпоночные пазы и фиксация осуществляется шпонками, а с другой — установочные отверстия и фиксация выполняется коническими штифтами, обеспечивается взаимособираемость элементов комплекса с универсально-сбор-

210

ними приспособлениями (рис. 96), что позволяет рационально использовать имеющийся на предприятиях парк УСП.

Каждой серии (типоразмеру) комплекса (8, 12 и 16) соответствует свой переходный элемент. Поскольку диаметры крепежных элементов комплекса УСПО идентичны диаметрам крепежных деталей соответствующих серий УСП, то все элементы крепежно-прижимной группы (гайки, шайбы, винты, пружины, качалки, хомуты, прихваты и др.) заимствуются из комплекта универсально-сборных приспособлений.

Входящие в состав комплекса УСПО базовые механизированные сборочные единицы найдут применение при сборке приспособлений для условий как единичного, так и крупносерийного производства. Оптимальные условия базирования, установки и съема обрабатываемых заготовок создаются в них за счет того, что базовая часть конструкций имеет четко выраженную специализацию по типам и размерам обрабатываемых деталей и учитывает особенности их базирования и закрепления в приспособлении. Габаритные размеры и масса приспособлений, собираемых на основе базовых механизированных сборочных единиц, близки к соответствующим параметрам специальной оснастки.

При разработке комплекса УСПО наиболее оптимальна классификация базовых сборочных единиц по их конструктивным признакам с учетом максимального охвата разнообразной номенклатуры обрабатываемых деталей на различных технологических операциях и станках. По этой классификации, например, типы необходимых базовых сборочных единиц выбирают из следующего перечня: поворотно-делительные с горизонтальной и вертикальной осями вращения; одноповоротные, двухповоротные, трехповорот-ные тиски и т. д. При этом принимаются следующие основные условия: все базовые сборочные единицы имеют унифицированные присоединительные места для монтажа привода и сменных наладок; все детали и сборочные единицы агрегатируются в приспособления с помощью унифицированных элементов; обеспечиваются оптимальные ограничения номенклатуры деталей и сборочных единиц; предусматривается широ-

кая унификация оригинальных деталей (корпусов, стоек, угольников и т. д.) и возможность переналадки приспособлений Для выполнения оптимального числа различных операций (сверлильных, фрезерных, шлифовальных Ит-Д.); жесткость и точность базовых сборочных еДиниц следует назначать из условия выбора опти-

Рис. 96. Взаимособираемость элементов УСП с элементами УСПО

211

мальных параметров, выдерживающих максимальные рабочие нагрузки и обеспечивающих необходимую точность обработки на различных операциях и станках.

Как известно, применяемые конструкции переналаживаемой оснастки типа универсально- и специализированно-наладочных приспособлений обладают одним существенным недостатком -— требуют проектирования и изготовления специальных сменных наладок. Базовые сборочные единицы являются составной частью единого комплекса УСПО, на рабочих поверхностях которых расположена сетка фиксирующих и крепежных элементов, что позволяет применять в качестве сменных наладок детали и сборочные единицы, входящие в комплекс. Базовые механизированные сборочные единицы могут применяться в условиях как обычной, так и групповой обработки деталей. В первом случае на их основе будут собираться приспособления индивидуального назначения (для обработки детали по одному чертежу), во втором — групповые.

Наиболее перспективно применение базовых механизированных сборочных единиц в условиях групповой обработки. Каждая базовая сборочная единица предназначена для выполнения определенных функций и оказывает влияние на некоторые элементы группирования деталей. Преимущество комплекса УСПО состоит в том, что путем сочетания базовых сборочных единиц с базовыми деталями (плитами, угольниками и др.) можно значительно расширять диапазон группируемых деталей, а следовательно, увеличивать партионность обрабатываемых в одном групповом приспособлении деталей. В качестве примера сравним аналогичные конструкции приспособлений тисочного типа, собранных из элементов универсально-наладочных приспособлений (УНП), и комплекса УСПО. Приспособления тисочного типа состоят из трех основных элементов: подвижной и неподвижной тисочных губок и основания. Габаритные размеры закрепляемой детали зависят в значительной степени от размера основания. В УНП основание имеет узкий диапазон регулирования. В условиях применения комплекса УСПО любая из базовых плит может служить основанием. Следовательно, можно собрать групповое приспособление тисочного типа для обработки и крупногабаритных деталей. Это расширяет технологические возможности и применяемость элементов УСПО.

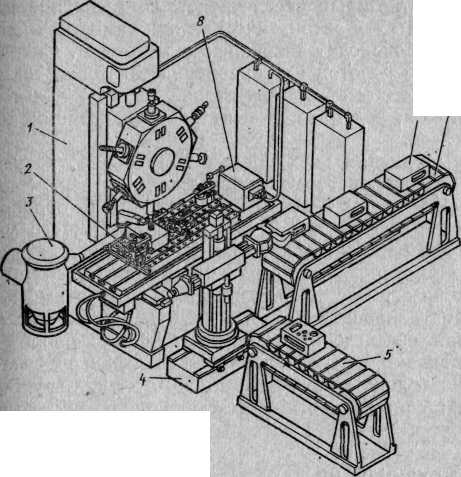

Комплекс УСПО предназначен не только для оснащения универсальных станков с ручным управлением, но также для оснащения различных типов станков с ЧПУ, в том числе многооперационных станков. Он может быть использован также и для автоматизированных станочных систем. Для этого на поверхностях плит-спутников вместо пазов нанесена сетка установочных и крепежных отверстий, соответствующая сетке, принятой для всего комплекса. В комплексе УСПО принята гидрофицированная система зажима. В состав комплекса УСПО входят средства механизации, обеспечивающие весь необходимый диапазон зажимных

212

сил и все разнообразие вариантов креплений в приспособлениях, Применение которых в различных сочетаниях позволяет компоновать приспособления для различных условий производства (от единичного до крупносерийного) с разной степенью механизации зажима заготовок.

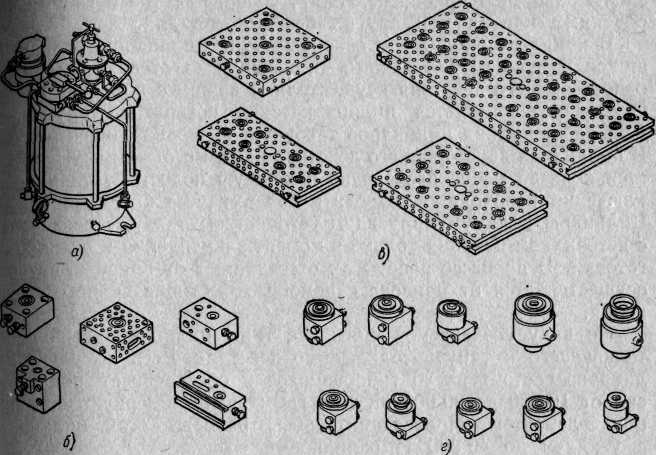

Средства механизации состоят из рядов типоразмеров^отдельно стоящих цилиндров тянущего и толкающего типа, агр'егатируе-мых зажимных гидроустройств, гибких шлангов, металлических трубопроводов, арматуры и др.

В качестве привода механизированных приспособлений можно применять как пневмогидравлические преобразователи, так и гидростанции. Общая схема соединения^привода и исполнительного механизма гидрофицированного приспособления предусматривает надежное закрепление заготовки при внезапном отключении энергии (сжатого воздуха или электрического тока). На предприятиях, где гидрооснастка применяется на небольшом числе станков, целесообразно в качестве приводов применять пневмогидравлические преобразователи, поскольку они проще и дешевле, чем электрогидравлические приводы. Пневмогидропре-образователь преобразует низкое давление воздуха в высокое давление масла. Он является индивидуальным приводом и обслуживает одно приспособление или один станок. При широком внедрении гидрооснастки, когда она применяется на большинстве станков и когда оправдываются затраты на создание разветвленной сети трубопроводов, обеспечивающих централизованную подачу масла высокого давления, целесообразнее и эффективнее применять гидростанции.

Введение в состав комплекса гидроприводов, развивающих давления до 20 МПа, позволяет уменьшить габаритные размеры цилиндров и сделать их более компактными. Повышение рабочих давлений в гидроустройствах стало возможным вследствие применения уплотнений лучшего качества, освоения нового метода за-делки гибких шлангов и технологии обработки внутренних полостей цилиндров с низкой шероховатостью поверхности. Уменьшение рабочих диаметров цилиндров за счет повышения давления (свыше 20 МПа) не сокращает общих габаритных размеров цилиндров для обеспечения наиболее часто применяемых сил зажима заготовок до 30 000 Н. Для зажимных сил свыше 30 000 Н нет необходимости уменьшать габаритные размеры цилиндров, так как большие силы резания возникают при обработке средних и крупных деталей, для которых уменьшение габаритных размеров цилиндров не является преимуществом. Удельный расход металла На единицу развиваемой цилиндром силы при дальнейшем повышении давления также не уменьшается. Таким образом, оптимальным и перспективным давлением для гидрофицированных приставлений можно принять давление 20 МПа. Путем редуцирова-ння высокого давления можно получить необходимую зажимную | ИлУ, обеспечивающую расчетные режимы обработки и исключаю-

. 213

щую недопустимые деформации заготовок. Таким образом, применение гидравлических зажимов позволяет не только повысить производительность труда, но и путем обеспечения постоянных сил зажима достичь более высокой точности обработки.

Такие зажимы позволяют сокращать вспомогательное время путем уменьшения времени на закрепление и открепление деталей. Особенно сокращается вспомогательное время и облегчается труд рабочих при наличии большого числа точек зажима заготовок. Применение гидрооснастки позволяет сократить до минимума рабочие движения в результате управления одним устройством всеми зажимными элементами. Путем применения гидравлических упоров и выталкивателей можно сократить время на установку и освобождение деталей из приспособления. Гидрозажимы обеспечивают надежное и жесткое крепление обрабатываемых деталей, в результате чего становится возможным увеличение режимов резания.

Гидросистема значительно жестче пневматической системы и гасит вибрации, которые возникают при обработке резанием. Кроме того, передача зажима происходит плавно, без ударов вследствие малой сжимаемости жидкости. В противоположность пневматическим, гидроприспособления работают без шума; они не подвержены колебаниям давлений, вызываемым подключением к пневмосети разного числа станков. В качестве рабочей жидкости в цилиндрах используют масло, которое обеспечивает смазку и предотвращает износ и коррозию цилиндров.

Уменьшение габаритных размеров и массы базовых механизированных сборочных единиц вследствие уменьшения диаметров и массы цилиндров облегчает сборку, установку и смену приспособлений, их транспортировку и компоновку на столе станка.

Высокое давление рабочей жидкости позволяет передавать силу зажима непосредственно от рабочих цилиндров зажимным элементам, в результате чего исключается применение механических усиливающих механизмов, повышается КПД передачи, упрощается конструкция и сокращаются габаритные размеры приспособлений. Путем рациональной многовариантной компоновки необходимого числа цилиндров можно широко применять приспособления для многоместной обработки.

Гидравлические устройства обеспечивают постоянство зажимных сил, возможность их регулировки в необходимом диапазоне, одновременную установку большого числа зажимов с необходимым интервалом, а также безопасную работу. Благодаря наличию унифицированных мест для базирования и крепления их можно переналаживать и компоновать с другими элементами комплекса.

В зажимных устройствах учитывается возможность закрепления деталей минимальной и максимальной толщины, а также предусматривается при необходимости автоматизированный отвод прихвата. 214

Трубопроводная арматура состоит не только из гибких шлангов высокого давления, но и из элементов универсально-сборных трубопроводов, из которых можно собрать маслопроводы любой необходимой конфигурации. Это позволяет сократить применение гибких рукавов, повысить безопасность в работе, компактность и эксплуатационную надежность компоновок гидравлических приспособлений.

Преимущество средств механизации, являющихся составной частью комплекса УСПО, состоит в том, что, применяя их в сочетании с другими элементами комплекса, можно избежать затрат средств и времени на изготовление специальных элементов и собирать в короткие сроки более сложные и универсальные механизированные приспособления. Средства механизации можно также эффективно применять в качестве крепежных наборов для закрепления деталей на столах станков, а также в качестве стандартизованных элементов специальной (необратимой) оснастки для условий как серийного, так массового производства.

Для обеспечения зажимных операций на перемещающихся и вращающихся столах, в том числе на многооперационных станках с ЧПУ, предусмотрено применение бесшланговых пружинно-гидравлических зажимов разных типоразмеров. При небольшой силе зажима и небольшом числе точек прижима целесообразно применять быстродействующие механические зажимы типа эксцентриковых и байонетных.

Существенное значение для расширения области применения механизированной переналаживаемой оснастки имеет постоянное подключение цилиндров к гидроприводу.

Специальную и переналаживаемую механизированную ос-I настку редко применяют в условиях мелкосерийного, а тем^более единичного производства, так как время на приведение в рабочую готовность гидросистемы (подключение к источнику питания, удаление из гидросистемы воздуха и т. п.) оказывается настолько большим, что станочнику целесообразнее обработать небольшую партию заготовок, применяя ручные зажимы. В едином комплексе УСПО время на подключение базовых механизированных приспособлений к гидроприводу займет не более 1—2 мин на каждый Цилиндр. Для этого предусматривают применение специальных стоек, на которых устанавливают цилиндры таких типоразмеров, которые необходимы для обслуживания закрепленной за станком определенной номенклатуры деталей. При этом со стойки снимают постоянно подключенный к гидроприводу цилиндр и встраивают и закрепляют его на базовом механизированном основании в спе-|Чиально предусмотренном замковом устройстве.

случае необходимости в это же замковое устройство устанавливают ручные зажимы. Стойка с подключенными цилиндрами располагается возле станка, на котором работают приспособления, |£°^Рнные на основе механизированных сборочных единиц. При цилиндры закреплены не непосредственно^ за оснасткой,

215

ртом

![]()

как это обычно принято в большинстве конструкций специальной и переналаживаемой оснастки, а за станком. Поэтому сокра. щаются удельное число цилиндров на единицу механизированной оснастки, а следовательно, затраты на их изготовление и время на установку и снятие базовых приспособлений, а также упро-щается обслуживание и повышается надежность работы гидросистемы.

Общие конструктивные признаки элементов комплекса

Материальной основой комплекса являются заранее изготов" ленные отдельные детали и сборочные единицы многоцелевого назначения, из которых при многих их сочетаниях собирают различные конструкции станочных приспособлений. Однако каждый элемент по характеру его применения имеет свое определенное назначение. По функциональному назначению элементов в компоновках приспособлений все они объединены в группы (табл. 25). По конструктивному исполнению все элементы комплекса разделяются на детали и сборочные единицы.

Детали комплекса аналогичны деталям УСП, а к сборочным единицам относятся все многодетальные элементы, представляющие собой отдельные неразборные агрегаты (гидроблоки, тисочные губки, прижимы и др.), а также законченные конструкции групповых приспособлений, переналаживаемых с помощью смены наладок или регулировкой рабочих органов. Сборочные единицы разделяются также по степени их механизации на немеханизированные и механизированные. В комплекс входят также элементы, представляющие собой отдельные агрегаты, обеспечивающие механизацию приспособлений, собранных из однодетальных элементов комплекса без использования механизированных сборочных единиц.

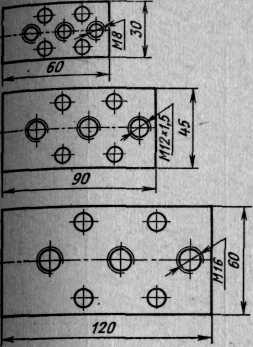

С целью обеспечения обработки деталей, различных по размерам и массе, использования комплекса на станках разных моделей, отличающихся по габаритным размерам и мощностям главного привода, в комплекс включено по три типоразмера каждого элемента. Таким образом, комплекс условно разделен на три серии элементов, отличающихся друг от друга диаметрами применяемых крепежных элементов, равными соответственно 8, 12 и 16 мм, а также габаритными и установочными размерами. Однотипные элементы всех серий характеризуются конструктивным подобием и образуют типоразмерный ряд. Типоразмерный ряд однотипных по конструкции опор квадратного сечения всех трех серий приведен на рис. 97. Принадлежность любого элемента комплекса к той или иной серии определяется главным образом диаметром крепежных отверстий, или, в случае отсутствия их, диаметром отверстий крепежных элементов — резьбовых шпилек.

На всех рабочих поверхностях элементов нанесена сетка резьбовых и установочных отверстий, причем установочные отверстия

216

Таблица 25 Группировка элементов комплекса УСПО по их функциональному назначению

Группы элементов |

Назначение |

Тип |

Степень механизации |

Примеры элементов |

Базовые |

Используются в качестве оснований или корпусов приспособлений |

Детали |

Немеханизированные |

Плиты (прямоугольные, квадратные, круглые), угольники, тумбы и др. |

|

Сборочные единицы |

Столы поворотно-делительные, стойки поворотные и др. |

||

|

Механизированные |

Гидроблоки, угольники, кондукторы |

||

Корпусные |

Для вывода и ориентации установочных баз в пространстве |

Детали |

Немеханизированные |

Опоры (подкладки, прокладки, угольники, проставки, призмы и др.) |

Сборочные единицы |

Кронштейны, губки тисочные, призмы подводимые и др. |

|||

Механизированные |

Приставки, губки тисочные, гидроблоки вспомогательные и др. |

|||

Установочные |

Используются в качестве установочных баз |

Детали |

Немеханизированные |

Упоры, опоры колпач-ковые, диски, устано-вы, штыри, пальцы и др. |

Направляющие |

Для ориентации элементов приспособлений и инструмента относительно установочных баз |

Детали |

Немеханизированные |

Втулки, колонки, валики, шпонки, штифты и др. |

217

|

|

|

П р о д с |

>лжение табл. 25 |

Группы элементов |

Назначение |

Тип |

Степень механизации |

Примеры элементов |

Зажимные |

Для зажима заготовок |

Детали |

Немеханизированные |

Прихваты, планки, шайбы быстросъемные и др. |

Сборочные единицы |

Прихваты, бабки центровые, прижимы и др. |

|||

Механизированные |

Прижимы, прихваты, цилиндры силовые и др. |

|||

Крепежные |

Для сборки резьбовых соединений |

Детали |

Немеханизированные |

Болты, шпильки, винты, гайки, шайбы и др. |

Средства механизации зажима заготовок |

Для подвода рабочей среды к силовым цилиндрам |

Детали |

Немеханизированные |

Штуцера, тройники, трубки металлические |

Сборочные единицы |

Механизированные |

Шланги гибкие, коллекторы, опоры шарнирные, элементы очистки среды и др. |

||

Пневмогидропреобра-зователи, гидростанции и др. |

||||

Разные |

Для различного вспомогательного назначения |

Детали |

Немеханизированные |

Пружины, качалки, противовесы, хомутики, центры и др. |

Таблица 26

Диаметры (мм) крепежных и установочных отверстий в элементах комплекса УСПО

Серия элементов |

d |

dt |

t |

8 12 16 |

М8 М12Х1.5 М16 |

8 10 12 |

20 30 40 |

218

Рис. 97. Типоразмерный ряд опор квадратного сечения

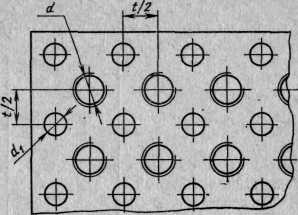

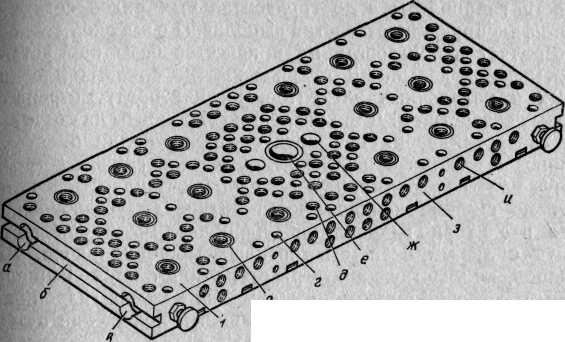

Рис. 98. Сетка расположения установочных и резьбовых отверстий на элементах комплекса

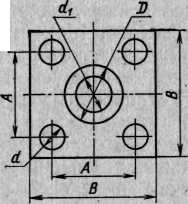

смещены в обеих координатах наполовину шага между резьбовыми отверстиями, которые, как правило, располагаются на осях симметрии элементов. На рис. 98 изображена сетка резьбовых и установочных отверстий, диаметры которых приведены в табл. 26.

В основу конструкции всех элементов комплекса заложены принципы универсальности и взаимособираемости, долговечности и многократности применения при эксплуатации в различных компоновках станочных приспособлений. Поэтому к материалам, точности и шероховатости обработанных элементов предъявляются высокие требования. В табл. 27 приведены марки материалов, применяемые для изготовления элементов комплекса УСПО.

Все элементы комплекса применяются в компоновках приспособлений как для грубых черновых, так и для финишных операций. При сборке приспособлений не допускается какая-либо доделка или пригонка элементов, что обычно имеет место при изготовлении специальных приспособлений неразборного типа.

Линейные размеры основных элементов выполняют с допуском ±0,01 мм. Отклонения от параллельности и перпендикулярности всех сторон допускаются в пределах 0,01 мм на длине 100 и 200 мм. С этой же точностью выполняют отверстия, служащие основой сочленения элементов, обеспечивающей взаимозаменяемость. Расстояния между осями любой пары установочных отверстий выполняют с допуском ±0,02 мм, а расстояние между осями любой пары резьбовых отверстий ±0,2 мм.

Детали и немеханизированные сборочные единицы

Детали и немеханизированные сборочные единицы комплекса представляют собой элементы, аналогичные по конструкциям и назначению элементам системы УСП, с той лишь разницей, что Наих рабочих поверхностях вместо Т- и П-образных пазов имеются

219

Таблица 27 Материалы, применяемые для изготовления элементов комплекса УСПО

Элементы

Материал

Литые корпуса базовых приспособлений, базовые токарные и установочные угольники, облегченные опоры.......

Базовые квадратные, прямоугольные и круглые плиты, опоры, проставки, призмы, прокладки, подкладки и пр. ...

Установочные и направляющие (шпонки, пальцы, диски, валики, оси, колонки и др.)

Отдельные корпуса немеханизированных сборочных единиц (головки - поворотные, кронштейны наклонные, призмы подводимые, бабки центровые), прихваты, рукоятки и др.....

Шпильки, болты, винты, гайки, пяты и другие крепежные элементы ......

Шайбы установочных пальцев ......

Поршни силовых цилиндров ......

Корпуса цилиндров,

крышки......

Штифты, толкатели и детали пневмогидро-преобразователей . , Прихваты различных конструкций ....

Корпусные детали пневмогидропреобра-зоватёлей Тарельчатые пружины

220

/таль 40ХЛ

]таль 40ХН

Сталь У8А

Сталь 20Х

Сталь 38ХА

Полиуретан СКУ-7Л

Сталь 40Х Сталь 40Х

Сталь 45 Сталь 20

Сталь 45Л Сталь 60С2А

Термическая и химико-термическая обработка

Закалка, азотирование

То же

Закалка

Закалка, цементация

Закалка

Закалка

Закалка, цементация

Закалка

Предельная рабочая твердость

Материалы-заменители

HRC 38—42

500—610 HV

HRC 59—63

HRC 58—62 HRC 38—42

HRC 38—42 HRC 38—42

HRC 35—40 HRC 50—55

HRC 45—50

Сталь 40ХН

Сталь 40Х, 40ХНМ

Сталь У8, У10А

Сталь ЗОХГСА

Сталь ЗОХГСА

Сталь ЗОХ

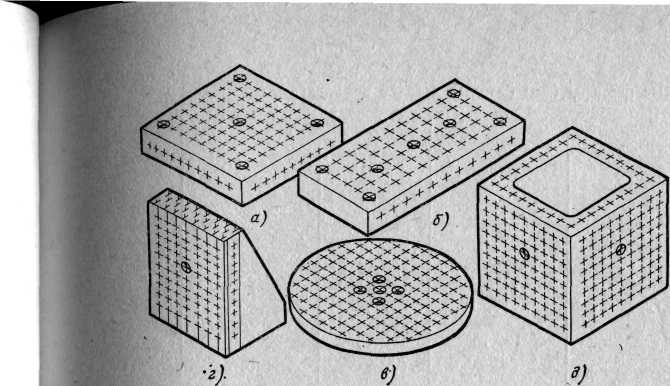

Рис. 99. Базовые детали комплекса УСПО

установочные и резьбовые отверстия. Все детали и немеханизированные сборочные единицы комплекса по своему функциональному назначению отнесены к разным группам.

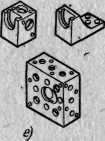

Базовые детали. К группе базовых немеханизированных деталей комплекса относятся элементы, используемые в компоновках приспособлений в качестве их оснований, — плиты квадратной (рис. 99, а), прямоугольной (рис. 99, б) и круглой (рис. 99, в) форм, в также угольники (рис. 99, г) и тумбы (рис. 99, д).

В зависимости от серии элементов габаритные размеры базовых деталей различны, однако все однотипные плиты всех серий подобны друг другу по конструктивному исполнению. В табл. 28 приведены габаритные размеры и число рабочих плоскостей базовых деталей комплекса, на которые нанесена сетка фиксирующих и резьбовых отверстий.

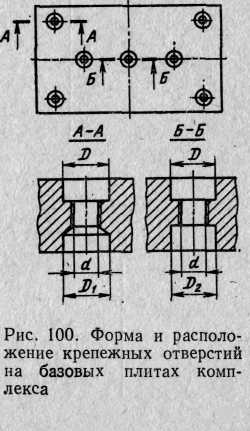

В углах на рабочей поверхности базовых квадратных и прямоугольных плит (рис. 100), а также по оси их симметрии имеются резьбовые отверстия, диаметры которых на размер больше, чем диаметры остальных отверстий (табл. 29). Эти отверстия используются в случаях, когда необходимо (рис. 101):

1) две плиты 2 соединить между собой основаниями и установить вертикально таким образом, чтобы все плоскости конструкции были рабочими; в

етом случае исп. ел. 1 пок

на рис.

221

Габаритные размеры (мм) базовых деталей комплекса

Таблица 28

Тип детали |

Серия элемента |

Размеры |

- |

|

Длинах Хширина, или диаметр |

Высота |

Число рабо-чих поверх-ностей |

||

Плита: квадратная |

8 8, 12 8,112, 16 12, 16 16 |

120X120 180X180 220X220 380X380 460X460 700X700 |

25 25, 30 25, 30, 45 30, 45 45 |

5 |

|

1 |

|||

прямоугольная |

8 8, 12 8, 12, 16 12, 16 16 |

220X120 380X180 460X220 700X380 940X460 |

25 25, 30 25, 30, 45 30, 45 45 |

5 |

|

3 |

|||

круглая |

8 8, 12 8, 12, 16 12, 16 16 |

200 320 400 500 630 |

25 25, 30 25, 30, 45 30, 45 45 |

1 |

Угольник |

8 8, 12 8, 12, 16 12, 16 16 |

120X60 180X90 220X120 380X150 460X180 |

120 180 220 380 460 |

4 |

Тумба |

8 12 16 |

220X220 380X380 460X460 |

220 380 460 |

5 |

Таблица 29 Диаметры (мм) крепежных отверстий в базовых деталях комплекса УСПО (рис. 100)

Серия элементов |

d |

D |

|

|

8 12 16 |

М12Х1.5 М16 М20 |

25 30 36 |

20 25 32 |

18Н7 35Н7 |

222

Рис 101. Варианты соединения базовых плит Рис. 102. Компоновка

плит-спутников автоматизированных станочных систем

2) собрать основание высокой прочности, способное выдержать большие силы зажима или резания; в этом случае плиты 2 устанавливают друг на друга и крепят шпильками 1 (рис. 101, б);

3) из двух или нескольких плит с помощью подкладных плит, имеющихся в комплексе, собрать основание приспособления большой площади. Такая компоновка, в частности, может быть выполнена при сборке приспособления для «челночной» обработки деталей на станках с ЧПУ, т. е. когда на одном основании требуется собрать два одинаковых приспособления. Когда в одном приспособлении идет обработка заготовок, в другом производится их смена. На рис. 101, в показано такое основание, собранное из двух плит 2 и одной подкладной плиты 3 с помощью крепежных элементов /.

С^ целью обеспечения точной ориентации соединяемых между собой плит на их основаниях сделано по два установочных отверстия, диаметры которых соответствуют диаметрам установочных отверстий тех серий элементов, к которым относятся плиты. Для того, чтобы базовые плиты контактировали со столами станков не всей площадью основания, а также для облегчения базовых плит, в их основании имеются отверстия диаметрами Dx (см. рис. 100). Число этих отверстий соответствует числу резьбовых отверстий, расположенных на рабочей плоскости плит. В центре базовых плит со стороны их оснований имеются также установочные отверстия диаметром Вг (см. рис. 100), которые служат для точной ориентации приспособлений относительно нулевой точки стола станка.

Квадратные плиты служат для компоновки плит-спутников, используемых на автоматизированных станочных системах фис. 102). Плиты-спутники 1, имеющие восемь отверстий, диаметры которых равны диаметрам установочных отверстий, расположен-

223

Рис. 103, Схема расположения установочных и крепежных отверстий на боковых поверхностях базовых плит (а) и варианты использования боковых поверхностей (б—г)

ных на основании плит, а также 20 резьбовых отверстий, как бы «облицовываются» четырьмя плитами з, каждая из которых фиксируется с помощью штифтов 2 на два отверстия и крепится к плите-спутнику пятью шпильками.

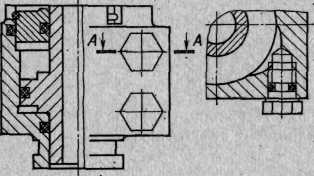

На двух боковых поверхностях прямоугольных, а также на всех боковых поверхностях квадратных плит размерами до 460X460 мм имеются также установочные и крепежные отверстия. На рис. 103 изображены схема расположения этих отверстий

и варианты использования боковых поверхностей плит при компоновке приспособлений. На рис. 103, б показан вариант, в котором с помощью опоры 1, прикрепленной к боковой поверхности плиты 4, выведена на необходимую высоту с помощью блока опор 2 кондукторная планка 3. На рис. 103, в показан вариант использования трех сторон базовой плиты 2 для компоновки приспособления. По двум сторонам закреплены угольники /, по третьей — кондукторная планка 3. На рис. 103, г с помощью поворотных кронштейнов 2 базовая плита повернута на необходимый угол относительно горизонтальной плоскости.

Круглые базовые плиты (рис. 99, в) обычно предназначены для сборки токарных приспособлений, а также могут быть использованы в качестве планшайб, смонтированных на поворотно-делительных головках, имеющихся в комплексе элементов УСПО. Для крепления плит к шпинделям головок или шпинделям токарных станков используют четыре отверстия, расположенных вокруг центрального установочного отверстия. Для центрирования круглых плит на шпинделях токарных станков, а также на планшайбах поворотно-делительных головок комплекса, со стороны основания плит имеются специальные выточки соответствующих диаметров.

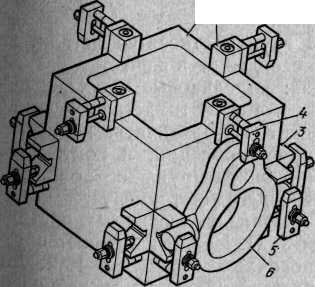

Тумбы (см. рис. 99, д) служат в основном для сборки многоместных приспособлений, используемых на станках с ЧПУ, имеющих поворотные столы. Пример такой компоновки приспособления приведен на рис. 104. На каждой из четырех рабочих поверхностей тумбы 1, установленной на поворотно-делительном столе расточного станка, с помощью опор 2, призм 3 и прихватов 4 и 5 установлена и закреплена деталь 6, в которой необходимо расточить два отверстия различных диаметров.

224

Корпусные детали. К их группе относятся элементы комплекса, сЛУжащие в основном для создания корпусов приспособлений, воспринимающих силы зажима и резания при обработке деталей. Вследствие больших конструктивных различий обрабатываемых приспособлениях деталей, корпусные элементы комплекса имеют различные формы и конструкции. К этой группе деталей относятся опоры квадратного и прямоугольного сечения, проставки, установочные угольники, соединительные планки, опоры различных форм с отверстиями и т. д. Все корпусные детали, с целью обеспечения максимальной универсальности элементов, почти на всех своих плоскостях имеют установочные и крепежные отверстия, расположенные в соответствии со схемой, характерной для каждой серии элементов. Основой построения конструкций всех элементов группы корпусных деталей в зависимости от серии элементов принят в качестве модуля квадрат с размерами, характерными для каждой серии (рис. 105).

Большую часть группы корпусных деталей составляют опоры различных конструкций, причем каждая их конструкция (тип) содержит большой типоразмерный ряд опор (в пределах 30— ,240 мм), имеющих различную высоту. Наибольшее применение (имеют опоры квадратного сечения.

Например, при установке опор серии 16 размером 60x60 мм Зазор между ними равен 20 £= 0,02 мм (рис. 106). Этот зазор мо-Зкно рассматривать как паз, который при компоновке приспособлений (рис. 106, а) может быть использован, например, для дополнительного крепежного элемента 2 при имеющихся уже двух, крепящих опоры 1, что значительно повышает жесткость собранного блока. Этот же паз можно рассматривать как направляющую для перемещения в вертикальной плоскости любого элемента, имеющего выступ такой же ширины. Например, диск / (рис. 106, б)

1 2

Рис. 105. Модуль'построе-ния конструкций корпусных деталей комплекса:

Рис. 104. Четырехместное приспособление для растачивания двух отверстий в обоймах

Серия |

|

|

|

|

|

эле- |

В |

А |

D |

d |

|

ментов |

|

|

|

|

|

8 |

30 |

20 |

16 |

8 |

10 |

12 |

45 |

30 |

ЯЗ |

10 |

14 |

16 |

60 |

40 |

28 |

12 |

18 |

8 Ш«Ц А. С. и

ДР.

225

Рис. 106. Варианты использования паза между опорами

Рис. 107. Передвижная опора

А-А

можно передвигать вдоль опор 2 по их высоте, а при наличии на диске одного или двух отверстий можно точно фиксировать его по отверстиям, имеющимся на рабочих поверхностях опор. Кроме того, зазор между опорами позволяет использовать для крепления обрабатываемых деталей крепеж диаметром 20 мм, т. е. на размер больше, что имеет большое значение при оснащении автоматизированных станочных систем, например при сборке компоновок приспособлений на плитах-спутниках.

При компоновке приспособлений иногда требуется перемещать отдельные блоки по плоскостям базовых плит или корпусных деталей. Для обеспечения плавной регулировки, т. е. с целью перемещения блоков, в комплекс введены специальные опоры (рис. 107), имеющие на контактируемой поверхности шпоночный паз, которым опора / скользит по шпонке 2, зафиксированной в стыкуемой с опорой детали.

Установочные детали. К этой группе относятся детали, используемые в компоновках приспособлений в качестве баз для установки обрабатываемых деталей: колпачковые опоры, диски, пальцы, упоры, штыри и т. д. (рис. 108). Эти детали в компоновках приспособлений закрепляют на различных корпусных элементах, образующих каркас приспособлений, и контактируют с обрабатываемыми деталями, ориентируя их положение в пространстве и относительно режущего инструмента.

Конструкции элементов этой группы аналогичны конструкциям таких же элементов системы УСП. Исключение составляют немногие детали, например установочный диск (рис. 109). Для перемещения его по поверхности базовой плиты, на диске с одной торцовой стороны выполнен П-образный паз шириной 12 мм. который при использовании имеющейся в комплексе специальной шпонки 2 позволяет перемещать установочный диск по одной

226

координате по плоскости плиты. Повернув диск на 90° и переуста-ловив шпонку, можно перемещать диск по другой координате. В случае, когда необходимо зафиксировать диск по имеющимся на ДРУГОИ ег0 торцовой поверхности отверстиям, диск переворачивают на 180°. В этом случае фиксация осуществляется с помощью щтифтов /.

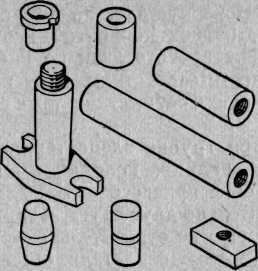

Направляющие детали. К этой группе элементов комплекса относят шпонки, штифты, втулки, валики, колонки и другие детали, используемые при компоновке приспособлений для взаимной ориентации элементов относительно друг друга, а также орие-ентации обрабатывающего инструмента относительно установочных баз приспособлений. Направляющие детали обеспечивают необходимую точность установки элементов, прочность и жесткость соединения элементов между собой и всего приспособления. Типопредставители деталей группы направляющих показаны на рис. ПО, а.

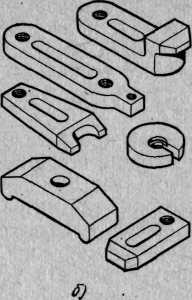

Зажимные детали. К деталям этой группы относят различные по конструкции прихваты, прижимы, зажимы, планки, качалки, шайбы быстросъемные и др. (рис. 110, б). Служат для закрепления обрабатываемых деталей в приспособлениях.

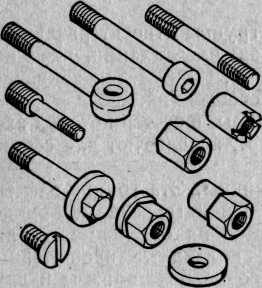

Крепежные детали. Детали этой группы, в состав которой входят шпильки, винты, болты, гайки и др., используют для сборки резьбовых соединений (рис. 111).

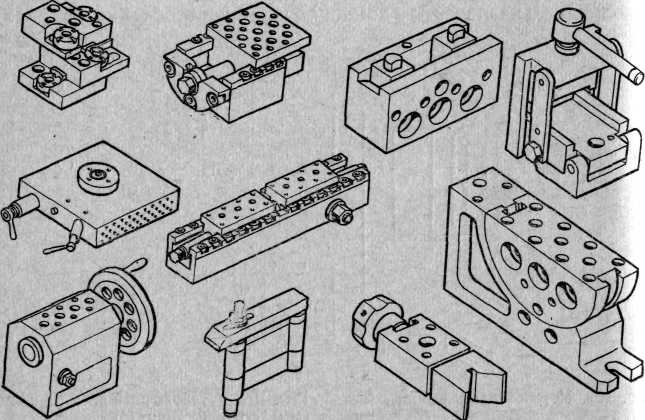

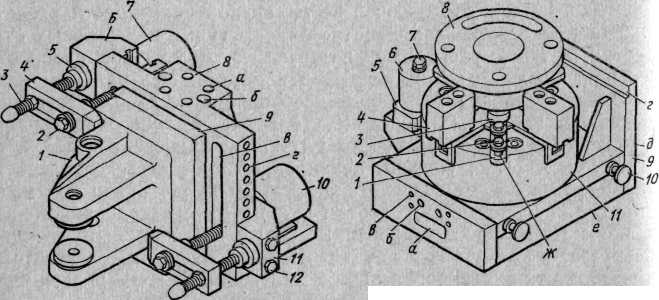

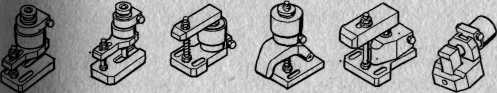

Немеханизированные сборочные единицы. Эта группа элементов включает в свой состав сборочные единицы, которые при демонтаже приспособлений не разбираются на отдельные детали. К ним относят поворотные головки, наклонные кронштейны, тисочные кулачки, центровые бабки, подвижные призмы и другие сборочные единицы, имеющие разнообразное конструктивное исполнение и назначение в компоновках приспособлений (рис. 112).

А-А Вид Б

108. Установочные детали

8*

Рис. 109. Установочный диск (а) и способы его фиксации (б)

227

а)

Рис. 110. Типопредставители группы направляющих (а) и зажимных (б) элементов комплекса УСПО

Рис. 111. Крепежные элементы комплекса

УСПО :

Рис. 112. Немеханизированные сборочные единицы

Применение неразборных сборочных единиц значительно сокращает время сборки приспособлений, так как «поэлементная» сборка переходит в «поагрегатную», поэтому в комплексе элементов УСПО неразборных сборочных единиц значительно больше, чем в системе УСП.

Базовые механизированные сборочные единицы

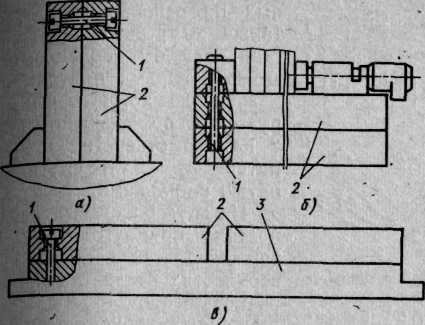

Базовые механизированные сборочные единицы комплекса УСПО предназначены для сборки механизированных приспособ-лений^для сверлильных, фрезерных, шлифовальных и других работ как на универсальных станках, так и на станках с ЧПУ в условиях мелкосерийного, серийного и крупносерийного производства.

Прототипами базовых механизированных сборочных единиц послужили наиболее применяемые в производственных условиях сборочные единицы из сборно-разборных, универсальных и специализированных наладочных приспособлений. В процессе разработки базовых*сборочных единиц были внесены определенные изменения. Прежде всего на их рабочие поверхности нанесли единую для всего комплекса сетку фиксирующих и соединительных отверстий. Выполнен также единый привод закрепления обрабатываемых деталей. Проведена размерная и подетальная унификация сборочных единиц.

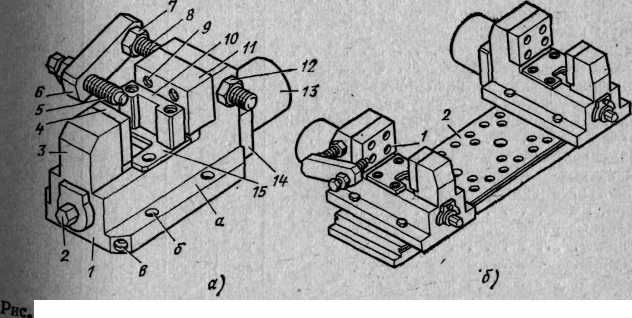

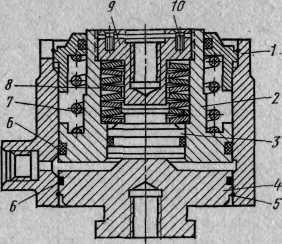

Базовые механизированные сборочные единицы можно условно разбить на два типа. К первому типу относятся базисные агрегаты, для преобразования которых в законченное приспособление требуется установить специальную сменную наладку и произвести незначительную настройку или регулировку. К таким агрегатам относятся самоцентрирующие базисные агрегаты тисочного типа (рис. 113), базисный агрегат с «плавающей» планкой (рис. 114), скальчатые и портальные кондукторы и др. Второй'тип 7 8 9 т и

базовых механизированных сборочных единиц предназначен для сборки базисных агрегатов, которые после установки специальной сменной наладки преобразуются в законченное приспособление. К этому типу относятся следующие базовые механизированные сборочные единицы: тисочные подвижные гУбки (рис. 115) с боковым Г-2бРазным прижимом, с двумя Рис. 113. Механизированное приспособле-

228

-г i--------> - r^— j-- гии. но. телапизи

°ОКОВЫМИ прижимами И др. ние для сверления

229

Рис. 114. Механизированные приспособления, собранные на основе базисного агрегата с «плавающей» планкой

Базовые механизированные сборочные единицы первого типа обеспечивают сборку приспособлений более высокой жесткости и точности, чем сборочные единицы второго типа. К тому же сборка их нетрудоемка и при необходимости может выполняться непосредственно рабочим-станочником. Сборка приспособлений из базовых механизированных сборочных единиц второго типа более трудоемка, чем сборка из базовых механизированных сборочных единиц первого типа. Достоинством базовых механизированных сборочных единиц второго типа являются их повышенные технологические возможности.

Из базовых механизированных сборочных единиц собирают приспособления для работы в условиях как обычной, так и групповой технологии обработки деталей. В первом случае на их основе собирают приспособления индивидуального назначения,

Рис 115. Механизированное двухместное приспособление 230

0 втором — групповые. Наиболее перспективно применение базовых механизированных сборочных единиц в условиях групповой технологии обработки.

|Базовые механизированные сборочные единицы обладают высокой степенью механизации закрепления обрабатываемых деталей, которая реализуется за счет применения быстродействующего гидравлического привода—гидроцилиндров, постоянно подключенных к источнику высокого давления гидравлической жидкости, что имеет существенное значение для расширения области применения механизированной переналаживаемой оснастки. Базовые механизированные сборочные единицы обладают еще одним достоинством: на своих рабочих поверхностях они имеют сетку фиксирующих и крепежных элементов, что позволяет во многих случаях применять в качестве сменных наладок немеханизированные детали и сборочные единицы, входящие в комплекс УСПО.

Могут быть применены и комбинированные сменные наладки, состоящие как из специальных сменных наладочных элементов, так и из элементов единого комплекса УСПО. Например, механизированное приспособление для сверления (см. рис. 113), собранное на основе самоцентрирующего базисного агрегата тисочного типа 4. Приспособление установлено на столе / сверлильного станка и закреплено болтами 3 с помощью прихватов 2. На подвижных ползунах 5 установлены и зафиксирована пальцами 12 две призмы 13, в которых закреплена обрабатываемая деталь 7. Единую сетку присоединительных размеров имеет на рабочей поверхности не только ползун 5, но и задняя вертикальная стенка корпуса механизированной сборочной единицы (на рис. 113 не показана), на которой зафиксирована и закреплена стойка 6. Кондукторная плита 9, несущая большую кондукторную втулку 10 и две малые кондукторные втулки //, установлена на стойке 6 и закреплена болтами 8. Подачу рабочей жидкости к гидроцилиндру 14 осуществляют по трубопроводу 16. Гидроцилиндр установлен в замковое устройство 15.

В приспособлении (см. рис. 113) в качестве наладочных элементов, примененных из комплекса УСПО, служат призмы 13 и кондукторные втулки 10 и 11. Весь крепеж, пальцы, прихваты и трубопровод также являются составной частью комплекса УСПО. Стойка 6 и- кондукторная плита 9 являются специальными сменными наладками, которые во многих случаях могут быть заменены деталями из комплекса УСПО, как это выполнено в приспособлении, показанном на рис. 114, б.

Техническая характеристика самоцентрирующего базисного агрегата тисочного типа приведена в табл. 30.

На рис. 114, а показано механизированное приспособление Для фрезерования на станках с ЧПУ пазов а в деталях, имеющих Центральное отверстие. На рабочей поверхности корпуса 4 нанесена сетка координатно-фиксирующих отверстий б и резьбо-

231

![]()

Таблица 30 Техническая характеристика самоцентрирующего базисного агрегата

тисочного типа

Показатель

Диаметр основных резьбовых отверстий, мм

Сила на ползуне, Н ...........

Длина обрабатываемой детали, мм:

наибольшая...............

наименьшая ..............

Ширина паза замкового устройства гидроцилиндра, мм ...............

Габаритные размеры, мм:

длина .................

ширина .................

высота.................

Масса, кг ................

Примечание. Ход ползуна 12 мм.

Серия

8 |

12 |

16 |

8 4000 |

12 12 000 |

16 16 000 |

170 ■ 20 |

300 40 |

400 60 |

40 |

40 |

50 |

300 200 140 35 |

450 240 150 50 |

540 280 160 65 |

вых отверстий в. С помощью этих отверстий зафиксирована двумя пальцами / и закреплена четырьмя винтами 2 специальная сменная наладка 6, на которой установлена обрабатываемая«деталь 7. Крепление обрабатываемой детали осуществляют быстросъемной шайбой 8, на которую действует быстросменный цилиндр 5 через «плавающую» планку 3, с помощью Т-образного болта 9, установленного в Т-образный паз планки, и гайки 10. Для крепления приспособления к столу станка с ЧПУ на нижнем основании корпуса выполнены два отверстия.

Механизированное приспособление для обработки отверстий в корпусной детали (рис. 114, б) собрано полностью из деталей и сборочных единиц комплекса УСПО без применения специальных сменных наладок. Обрабатываемая деталь 11 базируется по вертикальной плоскости угольника / и цилиндрическому пальцу 12, установленному в одно из отверстий сетки координатно-фиксирующих отверстий. На угольнике / с помощью пальцев 4 и болтов 3 установлены и закреплены две кондукторные планки 2, на которых расположены кондукторные втулки 10. Крепление обрабатываемой детали осуществляется прихватами 6, установленными в Т-образный паз «плавающей» планки 9 с помощью шпилек 5 и 7, закрепленными гайкой 8.

Механизированное приспособление для фрезерования отверстий а и б в крышке 1 показано на рис. 114, в. Обрабатываемая деталь базируется по двум диагонально расположенным в крышке отверстиям в с помощью пальцев, установленных на специальной сменной наладке 3. Крепление обрабатываемой детали осуществляют прихватами 2,

Применяя конструкции базовых сборочных единиц с «плавающей» планкой, можно установить и закрепить практически любую деталь (в пределах габаритных размеров рабочей поверхности корпуса), для закрепления которой достаточно одного центрального или двух расположенных по краям планки прижимов, расстояние между прижимами легко регулируется по Т-образ-ному пазу «плавающей» планки, что позволяет крепить обрабатываемые детали различной длины. К недостаткам конструкций базовых сборочных единиц с «плавающей» планкой относится то, что большинство из них имеет ручкой привод крепления обрабатываемой детали и что все компоновки приспособлений требуют применения специальной сменной наладки. Показанная на рис. 114 конструкция в значительной степени лишена этих недостатков. Техническая характеристика базисного агрегата с «плавающей» планкой приведена в табл. 31.

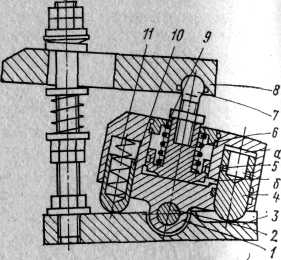

На рис. 115 показано механизированное двухместное приспособление, собранное на основе базовых механизированных единиц типа тисочных подвижных губок, которые являются широко универсальными для сборки различных приспособлений тисочного типа для обработки широкой номенклатуры разнообразных деталей преимущественно на сверлильных и фрезерных станках. Данное, приспособление предназначено для обработки отверстий в деталях 11 и 12 на сверлильном станке с ЧПУ. При обеспече-

Таблица 31 Техническая характеристика базового агрегата с «плавающей» планкой

Показатель

Диаметр резьбового отверстия, мм .....

Размеры рабочей поверхности корпуса, мм:

длина ..................

ширина ..................

Ширина Т-образного паза, мм .......

Длина «плавающей» планки, мм.......

Сила на «плавающей» планке, Н.......

Ширина паза замкового устройства гидроцилиндра, мм ................

Длина обрабатываемой детали, мм:

наибольшая................

наименьшая ...............

Габаритные размеры агрегата, мм:

длина................. .

ширина .................

высота..................

Масса, кг.................

Серия

12

12

160 |

250 |

320 |

120 |

160 |

250 |

12 |

14 |

18 |

250 |

360 |

450 |

9800 |

29^400 |

53 900 |

40 |

40 |

50 |

160 |

250 |

320 |

50 |

60 |

80 |

280 |

360 |

450 |

250 |

360 |

400 |

160 |

190 |

200 |

15 |

25 |

45 |

16

16

Примечание. Ход на «плавающей» планке 10 мм.

233

нии независимой подачи рабочей жидкости в гидроцилиндры Ю и 17, например при подключении к каждому цилиндру индивидуального пневмогидропреобразователя, приспособление может работать в «челночном» режиме.

Обрабатываемые детали установлены в трех специальных наладках. Специальные сменные наладки 6 и 13 закреплены соответственно на ползунах 9 и 14 тисочных подвижных губок 8 и /. Тисочные подвижные губки имеют возможность как плавной, так и ступенчатой регулировки относительно неподвижной губки 3. Плавная регулировка осуществляется путем перемещения ползуна 14 относительно корпуса губки регулировочным винтом 15, ступенчатая — переустановкой как подвижной, так и неподвиж-ной губок на величину, кратную шагу координатно-фиксирующих отверстий а и резьбовых отверстий в, выполненных на плите 2. Специальная сменная наладка 5 установлена на неподвижной губке 3, которую крепят на плите болтами 4. На передней и задней вертикальных плоскостях неподвижной губки выполнены резьбовые отверстия г для крепления сменных наладок. В качестве неподвижной губки может быть применена опора комплекса УСПО. Цилиндр привода ползуна тисочной подвижной губки установлен в замковое устройство 16 и закреплен болтом 18. На столе станка с ЧПУ приспособление фиксируют специальными шпонками, расположенными на нижнем основании плиты, и крепят прихватами за полки д. С целью повышения жесткости приспособления в центральной части плиты предусмотрены два отверстия б для дополнительного крепления к столу станка. Для выполнения транспортных операций предусмотрены винты 7.

Базовая сборочная единица типа тисочных подвижных губок по конструкции и назначению подобна подвижной тисочной губке сборно-разборных приспособлений, ко имеет то преимущество, что может быть установлена в любом месте немеханизированной плиты, тогда как подвижная тисочная губка СРП должна быть установлена в определенном месте прямоугольной плиты с гидравлическим приводом, так как приводом ее служит шток встроенного в плиту цилиндра. Базовая сборочная единица типа тисочных губок обеспечивает силу прижима обрабатываемой детали до 49 000 Н, а подвижная тисочная губка СРП — до 20 000 Н. Техническая характеристика базовой механизированной сборочной единицы типа подвижной тисочной губки приведена в табл. 32.

На рис. 116 показано механизированное присписобленне. собранное на основе базисного агрегата типа «угольник». Приспособление предназначено для обработки отверстий на радизяьно-сверлильном станке с ЧПУ.

Обрабатываемую деталь 1 устанавливают на специальную сменную наладку 9, зафиксированную и закрепленную на вертикальной рабочей плоскости корпуса угольника 8. Крепление обрабатываемой детали осуществляют прихватами 4, рабочую

234

Таблица 32

Техническая характеристика базовой механизированной сборочной единицы типа подвижной тисочной губки

Показатель

Диаметр резьбового отверстия, мм ....

Ширина ползуна, мм...........

Величина плавной регулировки ползуна, мм .

Сила на ползуне, Н ...........

Ширина паза замкового устройства гидроцилиндра, мм ...............

Габаритные размеры, мм:

длина .................

ширина .................

высота .................

Масса, кг................

Серия

80

20

9800

40

200

80

100

15

12

12

120

30

29 400

40

250 120 120 20

16

16

160

50

49 000

50

295 215 135 27

Примечание. Ход ползуна 10 мм.

силу на которые передают от гидроцилиндров через болты 2. Цилиндры 7 и 10 установлены в замковые устройства 6 и 11, которые в данной конструкции являются одновременно и передвижным опорным элементом для подпятников 5 опор 3. Прихват, цилиндр и передвижной опорный элемент представляют собой сборочную единицу, которая может перемещаться в вертикальном направлении вдоль паза и крепиться в заданном месте болтами 12 по резьбовым отвертиям г, расположенным по боковой вертикальной плоскости корпуса угольника. На верхней горизонтальной плоскости корпуса расположены резьбовые отверстия б и коорди-натно-фиксирующие отверстия а, предназначенные для крепления сменных наладок. На рабочей вертикальной поверхности угольника нанесена сетка координатно-фиксирующих и резьбовых отверстий, а также расположены три паза е. Два из них расположены по краям корпуса, третий — в центре. Центральный паз позволяет устанавливать при необходимости дополнительные крепежные элементы в середине угольника. Техническая характеристика базового агрегата типа «угольник» приведена в табл. 33.

На рис. 117 показано механизированное приспособление, собранное на основе базисного агрегата с кулачковым зажимом и предназначенное для обработки деталей на многооперационном станке с ЧПУ. Механизированные сборочные единицы с кулачковым зажимом являются универсальным базисным агрегатом Для обработки разнообразных деталей типа «тел вращения» преимущественно в сверлильных и фрезерных станках.

Обрабатываемую деталь 8 устанавливают на специальную сменную наладку 3, закрепленную в планке 1. Положение пла-

235

Таблица 33 Техническая характеристика базисного агрегата типа «угольник»

Показатель

Диаметр резьбового отверстия, мм .....

Размеры рабочей поверхности угольника, мм:

ширина ..................

высота..................

Сила на штоке гидроцилиндра, Н......

Ширина паза замкового устройства цилиндра,

мм ....................

Габаритные размеры, мм:

длина ..................

ширина ..................

высота..................

Масса, кг .................

Серия

180

160

15 000

40

280 180 160 30

12

12

250

280

30 000

40

375 265 250 50

16

16

400

320

45 000

50

540 320 320 75

нки / можно регулировать вдоль паза ж и фиксировать на корпусе патрона 11 болтами 2. Крепление обрабатываемой детали осуществляют тремя кулачками 4, сила на которые передается от цилиндра 6, установленного в замковое устройство 5 и закрепленного болтом 7. На передней вертикальной плоскости корпуса 9 нанесены координатно-фиксирующие отверстия в и резьбовые отверстия б. Отверстия предназначены для установки и крепления сменных наладок при использовании приспособления на универсальных станках, например для крепления кондукторной стойки с планками и кондукторными втулками, для направления сверла. Приспособление может иметь два рабочих положения. При расположении корпуса приспособления на столе станка плоско-

Рис. 116. Механизированное приспособление, собранное на основе базисного агрегата типа «угольник»

236

Рис. 117. Механизированное приспособление, собранное на основе базисного агрегата с кулачковым зажимом

Таблица 34 Техническая характеристика базисного агрегата с кулачковым зажимом

Показатель

Диаметр резьбовых отверстий, мм......

Диаметр крепления обрабатываемых деталей,

мм:

наибольший ...............

наименьший ...............

Сила на кулачках, Н ...........

Ширина паза замкового устройства гидроцилиндра, мм ................

Габаритные размеры, мм:

длина ..................

ширина ..................

высота..................

Масса, кг .................

Серия

130

8

9800

40

270 235 243 30

12

12

170

8

29 400

40

345 270 270 40

16

16

300

50

44 000

50

420 375 270 50

Примечание. Ход кулачков 3,5 мм.

стью е ось обрабатываемой детали будет перпендикулярна плоскости стола, а при расположении плоскостью д — параллельно плоскости стола. Окно а и полка г предназначены для крепления приспособления на столе станка с помощью прихватов, а грузовые винты 10— для транспортных операций. Техническая характеристика базисного агрегата с кулачковым зажимом приведена в табл. 34.

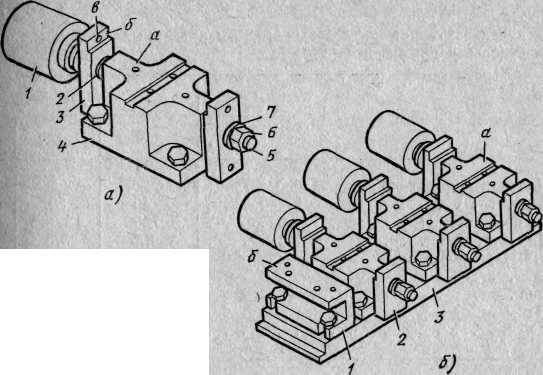

Базовая механизированная сборочная единица с боковым Г-образным прижимом (рис. 118, а) предназначена для компоновки одно- и многоместных приспособлений для обработки валов, де-

118. Базовая механизированная сборочная единица с боковым Г-образ-ным прижимом (а), компоновка (б) механизированного приспособления для гРУпповой обработки деталей типа «вал»

237

талей, имеющих большую длину, из профильного проката, небольших корпусных и других деталей.

Обрабатываемую деталь устанавливают на горизонтальные плоскости сменных наладок 10 или 15 и зажимают между вертикальными плоскостями сменных наладок 4 и 11, первая из которых закреплена на подвижном Г-образном ползуне 3, а вторая — на неподвижном корпусе / болтами 9. Ползун 3 связан с гидроцилиндром 13 тягой 2, с помощью которой может быть осуществлен также и ручной зажим обрабатываемой детали. При этом гидроцилиндр извлекают из замкового устройства 14 и на его место устанавливают специальную гайку. Перемещение обрабатываемой детали вдоль сменных наладок ограничивается упорным болтом 5, установленным в планке 6, положение которой относительно корпуса можно регулировать с помощью шпильки 8 и гаек 7 и 12. На полках а корпуса / выполнены отверстия б для крепления базовой механизированной сборочной единицы на плите, и резьбовые отверстия в для установки грузовых болтов. На нижнем основании корпуса предусмотрены два точных отверстия для фиксации его относительно сетки координатно-фиксирующих отверстий плиты.

Техническая характеристика базовых механизированных сборочных единиц с боковым Г-образным прижимом приведена в табл. 35.

Таблица 35

Техническая характеристика базовых механизированных единиц с боковым Г-образным прижимом

Показатель

Диаметр резьбовых отверстий, мм......

Размеры опорной поверхности корпуса под сменную наладку, мм:

ширина..................

высота ,.................

Расстояние между вертикальной опорной поверхностью корпуса под сменную наладку и вертикальной опорной плоскостью ползуна, мм:

наибольшее ...............

наименьшее ...............

Сила на ползуне, Н ............

Ширина паза замкового устройства гидроци-

линдра, мм ................

Габаритные размеры, мм:

длина ..................

ширина ..................

высота..................

Масса, кг .................

Серия

40 20

30

10

9800

40

250 100 100 14

12'

12

60 30

60

20

19 600

40

300 120 120 20

16

16

90 40

120

20

29 400

50

390 145 150 25

Примечание. Ход ползуна 10 мм.

238

Рис. 119. Механизированная сборочная единица с двумя боковыми прижимами (а), компоновка (б) базисного агрегата групповой обработки детали типа «планка»

На рис. 118, б показан пример компоновки механизированного приспособления для групповой обработки деталей типа «вал», собранного из двух базовых механизированных сборочных единиц с боковым Г-образным прижимом 1, и плиты 2. Путем замены специальных сменных наладок такое приспособление обеспечивает установку и закрепление валов практически любой длины с диаметрами от 10 до 30 мм для серии 8, от 20 до 60 мм для серии 12 и от 20 до 120 мм для серии 16. Применение в аналогичной компоновке широкой плиты и нескольких базовых механизированных сборочных единиц с боковым Г-образным прижимом позволяет собрать многоместные механизированные приспособления.

Базовая механизированная сборочная единица с двумя боковыми прижимами (рис. 119, а) предназначена для компоновки одно- и двухместных приспособлений для обработки деталей, имеющих большую длину, типа «планка», «клин» и т. п.

Обрабатываемую деталь (или детали) устанавливают на сменную наладку (на рисунке не показана), которая размещается на горизонтальной плоскости а корпуса 4. Зажим обрабатываемой Детали осуществляют прихваты 3 с помощью гидроцилиндра / посредством тяги 5, гайки 6 и сферической шайбы 7. Прихваты возвращаются в исходное положение пружинами 2. Для закрепления детали типа «клин» или других деталей со сложной базовой поверхностью, на прихватах предусмотрена плоскость б для установки специальной сменной наладки, которую крепят к прихвату болтом через отверстие в.

Техническая характеристика базовых механизированных сборочных единиц с двумя боковыми прижимами приведена в табл. 36.

На рис. 118, б показан пример компоновки базисного агрегата для групповой обработки деталей типа «планка». Агрегат

239

Таблица 36

Техническая характеристика базовых механизированных сборочных единиц с двумя боковыми прижимами

Показатель

Максимальная ширина обрабатываемой детали,

мм ....................

Сила на прихвате, Н......... . . .

Ход прихвата, мм .............

Габаритные размеры, мм:

длина ..................

ширина..................

высота..................

Масса, кг .................

Серия

40 7500 3,5

300 70 90 7

12

80

15 000 3,5

350 90

100 8

16

120

20 000 5

420 ПО ПО

собран из опорной стойки 1, трех базовых механизированных сборочных единиц с двумя боковыми прихватами 2 и плиты 3. После установки на плоскости а и б сменных наладок агрегат преобразуют в приспособление для обработки конкретной номенклатуры деталей.

На рис. 120, а показан механизированный базисный агрегат портального кондуктора, предназначенный для обработки деталей на универсальных сверлильных станках. Обрабатываемую деталь устанавливают на специальных сменных наладках, размещаемых на горизонтальной или боковой плоскости корпуса 3. Наладки фиксируют с помощью пальцев по координатно-фиксирующим отверстиям в и крепят болтами по резьбовым отверстиям б. Зажим обрабатываемой детали осуществляют сменной наладкой,

Рис. 120. Механизированные агрегаты портального кондуктора (а) и многоместного приспособления (б)

240

устанавливаемой на пальцах по точным отверстиям а подвижной рамки 7. В этой же наладке размещают кондукторные втулки для направления режущего инструмента. К рамке 7 гайками 5 с крУгл°й головкой прикреплены скалки 6, с помощью которых рамка перемещается по направляющим 4 относительно корпуса 3. Приводом перемещения рамки служат два цилиндра /, установленных в нише корпуса с помощью замкового устройства 2.

В настоящее время широко применяют стандартные конструкции портальных кондукторов с пневматическим приводом. Механизированные агрегаты портальных кондукторов разработаны на их основе. В табл. 37 приведены основные показатели технической характеристики двух типоразмеров стандартного портального кондуктора и механизированного агрегата портального кондуктора.

Механизированные агрегаты портального кондуктора при равных межцентровых расстояниях между скалками и при близких размерах горизонтальной опорной поверхности корпуса под обрабатываемую деталь имеют по сравнению со стандартным портальным кондуктором меньшие габаритные размеры и массу, а также значительно большую силу зажима обрабатываемых деталей. Снижение габаритных и весовых показателей позволяет

Таблица 37

Техническая характеристика портальных кондукторов

Показатель

Межцентровое расстояние между

скалками, мм...........

Размеры горизонтальной опорной поверхности корпуса под обрабатываемую деталь или сменную наладку, мм:

длина ..............

ширина .............

Высота корпуса, мм........

Размер между нижней плоскостью подвижной рамки и корпусом, мм:

наибольший ..........

наименьший...........

Величина регулировки подвижной

Рамки, мм ............

Сила зажима обрабатываемой детали,

Габаритные размеры, мм:

длина ..............

ширина . . .'..........

высота .............

Масса, кг...........

Стандартный портальный кондуктор типа

320

240 160 175

180 120

60 5000

500 340 385 65

400

320 220 210

200 120

80 8500

650 410 420 94

Механизированный

агрегат портального

кондуктора серии

12

320

260 160 130

200 140

60 20 000

380

180 340

55

16

400

320 220 160

220 140

80 20 000

480 250 380 80

241

уменьшить затраты на изготовление механизированных агрега-тов портального типа, а увеличение силы зажима обрабатываемой детали позволяет использовать их не только для сборки портальных кондукторов, но и для компоновок различных сверлильных и фрезерных приспособлений, зажим обрабатываемых деталей в которых может быть осуществлен либо двумя Г-образными или другими прихватами с приводом от цилиндров 1, либо специальной сменной наладкой, устанавливаемой вместо подвижной рамки 7.

Механизированный базисный агрегат многоместного приспособления (рис. 120, б) предназначен для компоновки многоместных приспособлений для обработки различных деталей. Обрабатываемые детали устанавливают на сменные наладки (на рисунке не показаны), которые размещаются на горизонтальной плоскости корпуса 4. Сменные наладки фиксируют с помощью пальцев по координатно-фиксирующим отверстиям б и крепят болтами по резьбовым отверстиям а. Зажим обрабатываемой детали осуществляют прихватами 3, приводом перемещения которых служит цилиндр 9, установленный в замковое устройство 8 и зафиксированный болтом 10. Замковое устройство цилиндра защищено от стружки откидным щитком 11. Давление жидкости в системе базисного агрегата многоместного приспособления можно контролировать манометром 6, защищенным от повреждения откидным щитком 5. Перемещение агрегата осуществляется с помощью болтов 7. Величину вылета прихвата над горизонталь-

Таблица 38

Техническая характеристика механизированного базисного агрегата многоместных приспособлений

Показатель

Диаметр резьбовых отверстий, мм......

Размеры рабочей поверхности под сменные наладки, мм:

длина ..................

ширина ..................

Сила на прихвате, Н ...........

Рабочий ход прихвата, мм .........

Высота корпуса, мм.............

Ширина паза замкового устройства гидроцилиндра, мм .............• • •

Габаритные размеры, мм:

длина ..................

ширина ..................

высота..................

Масса, кг .................

Серия

250 100 4900 10 80

40

400 300 120 40

12

12

380 180 II 270 10 100

40

385 345

140

60

16

16

510 250 17 150 10 100

50

700 380 150 80

Примечание. Рабочий ход прихвата 10 мм.

242

Рис. 121. Гидроплита

ной плоскостью корпуса регулируют болтом 1, который головкой опирается на кронштейн 2. Если силу зажима необходимо направить вертикально к горизонтальной плоскости корпуса механизированного агрегата, на боковой плоскости корпуса а обрабатываемой детали (рис. 120, в) устанавливают специальное устройство /. Техническая характеристика механизированного базисного агрегата многоместных приспособлений приведена в табл. 38.

На рис. 121 показана гидроплита, предназначенная для сборки компоновок механизированных приспособлений для обработки разнообразных групп деталей. На верхней плоскости корпуса плиты / нанесена сетка координатно-фиксирующих отверстий г и резьбовых отверстий д. Отверстия предназначены для установки и крепления как специальных сменных наладок, так и опорно-установочных, зажимных и других деталей и сборочных единиц комплекса УСПО, предназначенных для базирования и закрепления обрабатываемых деталей. Как и на плитах СРП, для создания возможности конструирования компоновок приспособлений с помощью типовых программ на ЭВМ, а также для записи в технической документации порядка сборки и мест установки на плите Других деталей и сборочных единиц, участвующих в компоновке приспособлений, проведена шифровка каждого из координатных и резьбовых отверстий. С этой целью на плоскость плиты нанесены соответственно прописные буквы и арабские цифры. Шифровка основных элементов плиты позволяет также в значительной степени избежать ошибок при сборке компоновок приспособлений и упростить их сборку.

В центре плиты выполнены отверстие е, к которому привязана

тка координатно-фиксирующих отверстий, и два отверстия ж

*№я дополнительного крепления гидроплиты к столу станка,

о позволяет получить систему стол станка — компоновка при-

п°собления более высокой жесткости. Размеры от боковой по-

243

верхности гидроплиты з до горизонтальных рядов сетки кооп. динатно-фиксирующих отверстий выполнены с высокой точностью что позволяет использовать их в качестве базы при установке обрабатываемой детали. Для крепления на боковых плоскостях опорных и наладочных элементов, на них предусмотрена сетка резьбовых отверстий и. Для крепления гидроплиты на столе станка кроме отверстий %ж на ней предусмотрены полки б.

Приводом зажима обрабатываемой детали служат встроенные в корпус плиты гидроцилиндры 2, рабочую жидкость к которым подают по системе каналов через штуцера, установленные е зонах а и в в торце гидроплиты. Гидроплита может одновременно работать с любым числом встроенных гидроцилиндров. Штоки цилиндров, не участвующих в работе, отключаются специальным замковым устройством, которым снабжен каждый гидроцилиндр. Отключение штока осуществляют в нижнем положении путем его поворота на 90° по часовой стрелке.

Гидроплиты комплекса УСПО по конструкции и назначению близки к плитам прямоугольным с гидравлическим приводом системы СРП. Отличаются они в основном отсутствием на них рабочей поверхности Т-образных пазов, вместо которых крепежные функции выполняет сетка резьбовых отверстий. Замена пазов на резьбовые отверстия позволила снизить высоту гидроплиты с 90 до 60 мм и уменьшить ее массу в 1,5 раза. Техническая характеристика гидроплиты комплекса УСПО приведена в табл. 39.

Техническая характеристика гидроплиты комплекса УСПО

Таблица 39

Показатель

Диаметр резьбовых отверстий, мм Сила на штоке гидроцилиндра, Н:

тянущая . . .

толкающая . . Число гидроцилиндров, шт. . . Габаритные размеры, мм:

длина .....

ширина . . . .

высота . . . . Масса, кг . . . .

Серия

12

16

Номер гидроплиты

14 700

24 500

400

200

60

35

14 700 24 500

600

240

60

60

12

29 400 39 200

600

240

60

60

12

29 400 39 200

10

600

400

60

100

16

44 100 53 900

24

900

400

60

160

16

44 100 53 900

32

1200

480

60

250

7 6

Примечание. Ход штока гидроцилиндра 10 мм.

244

Рис. 122. Автоматизированный комплекс обработки деталей

В настоящее время созданы предпосылки для автоматизации цикла обработки деталей всех типов на наиболее распространенных видах металлорежущего оборудования. Созданы и функционируют автоматизированные комплексы для обработки деталей на токарных станках с ЧПУ. Ведутся работы по созданию автоматизированных станков с горизонтальным расположением шпинделя, транспортировка обрабатываемых деталей в которых осуществляется с помощью плит-спутников. Автоматизированные комплексы такого типа найдут широкое применение при обработке корпусных деталей. Автоматизация обработки деталей на многооперационных станках с вертикальным расположением шпинделя, сверлильных, фрезерных и других станках с ЧПУ может быть осуществлена путем применения роботов, осуществляющих загру-зочно-разгрузочные операции, а также комплекса УСПО. В состав УСПО намечено включить ряд исполнительных механизмов, обеспечивающих как автоматизацию работы установочно-зажим-ных элементов компоновки приспособления, так и увязку цикла работы приспособления с циклами работы станков с ЧПУ и Роботов.

На рис. 122 показан вариант автоматизированного комплекса

обработки деталей на многооперационном станке /. Заготовки 7

0 загрузочному конвейеру 6 подают в зону действия манипуля-

°Ра робота 4. Робот снимает заготовку с конвейера и устанавли-

а^т ее в первую позицию компоновки приспособления 2, которая

Данный момент является загрузочной. По команде блока-син-

245

хронизатора 8, который обеспечивает согласование циклов ра. боты станка с ЧПУ и автоматических прижимов компоновки при* способления, происходит закрепление заготовки. Операции уста. новки заготовки роботом и закрепления заготовки совмещены по времени с процессом обработки второй заготовки, которая нахо. дится во второй, в данный момент рабочей позиции компоновки приспособления.

После выполнения всех операций по обработке заготовки и отвода режущего инструмента стол станка перемещают влево до исходной точки, от которой начинается цикл обработки вновь установленной детали. Затем система программного управления станком через блок-синхронизатор дает команду автоматическим прижимам второй позиции на раскрепление обработанной детали а роботу — на перенос ее со станка на разгрузочный конвейер 5'. Такой автоматизированный комплекс будет устойчиво и надежно работать при обеспечении уборки стружки с опорных поверхностей компоновки приспособления. Эта задача в определенной степени решена только для чугунных заготовок. Стружка и пыль, возникающие при обработке, отсасываются специальным циклоном 3.

Средства механизации

Важнейшим требованием к средствам механизации является широкая универсальность применения, простота эксплуатации и взаимособираемость с элементами других групп комплекса УСПО. В состав комплекса УСПО входят следующие средства механизации: гидравлические блоки, гаммы гидравлических цилиндров одностороннего и двустороннего действия (толкающие и комбинированные), цилиндры со встроенными аккумулирующими устройствами, различные виды гидравлических прихватов, трубопроводы, приводы или источники питания. Для возможности установки средств механизации в приспособлениях служат различные опорные и установочные детали.

На рис. 123 изображены типопредставители элементов — средств механизации, входящих в комплекс УСПО. Описание конструкций гидрофицированных элементов комплекса (рис. 123) не приводится, так как конструкции их выполнены по подобию конструкций элементов — средств механизации УСП.