- •Глава I.

- •Глава II.

- •Глава III.

- •Глава IV.

- •Глава V.

- •Глава VI.

- •Глава VI!.,

- •Глава VI!.,

- •Глава VIII

- •Глава IX

- •Глава XI

- •Глава XII

- •Глава I. Основные проблемы развития средств технологического

- •Глава II. Универсально-сборные приспособления......... - 35

- •Глава VII. Принципы разработки и внедрения общемашинострои- .

- •Глава VIII. Общемашиностроительный комплекс элементов успо 208

- •Глава IX. Универсально-сборные переналаживаемые контрольно-измерительные приспособления ............ 252

- •Глава X. Универсально-сборные и переналаживаемые штампы. . . 303

- •Глава XI. Универсально-сборная оснастка для сборочно-сварочного

- •Глава XII. Эффективность и формы централизованного производства и внедрения успо............... 381

Глава VI!.,

ПРИНЦИПЫ РАЗРАБОТКИ И ВНЕДРЕНИЯ ОБЩЕМАШИНОСТРОИТЕЛЬНОГО КОМПЛЕКСА УСПО

Технологические и организационные предпосылки разработки

Основное назначение технологической оснастки — обеспечить требуемую точность обработки. При обработке без технологической оснастки постоянство качества зависит главным образом от навыков рабочего и состояния оборудования. С помощью оснастки можно в ряде случаев повышать точность обработки, если даже станки не соответствуют необходимым требованиям по точности. Для этих целей, например, можно собирать приспособления с направлением борштанг, сверл и зенкеров. С помощью таких приспособлений можно обеспечить требуемую точность межцентровых расстояний, соосность отверстий и т. д.

Исследование деталей, обработанных на ряде предприятий металлургического машиностроения, показывает, что из-за низкой технологической оснащенности обработанные детали очень часто не соответствуют требованиям чертежа. Например, при обработке деталей типа ползунов и шатунов взаимное положение поверхностей, соответствующих чертежу, выдерживалось лишь у 55% всех деталей. Остальные детали имели отклонения свыше 0,1 мм. на 1000 мм длины и выходили за допустимые пределы. При обработке цилиндрических редукторов межцентровое расстояние выдерживалось в пределах допуска лишь у 47% всех корпусов. Хуже всего обстояло дело при растачивании корпусов червячных редукторов. Часто детали на сборку поступают с отклонениями. Часть из них допускается по картам отступлений, а часть отклонений удается обнаружить лишь при сборке, так как для их контроля не всегда есть необходимые приспособления. Такое положение вызывает большие дополнительные затраты времени при сборке, достигающие на некоторых изделиях до 50—60% от запланированного технологическим процессом времени. Особенно много времени уходит на пригоночные работы: припиловку, шабрение, доводку, когда исправляются несоответствия формы детали и отклонения во взаимном положении поверхностей (отклонения от плоскостности, перпендикулярности, параллельности и т. п.). Трудоемки работы по пригонке шпонок, особенно клиновых, тор-184

цовых кулачков и других поверхностей, расположенных на равных расстояниях по окружности. Часто имеет место отклонение отверстий, крепящих крышки, фланцы и втулки к корпусным деталям, от своего номинального положения.

С такого рода трудностями встречаются многие машиностроительные предприятия. Вызвано это тем, что специальная оснастка стоит дорого, по времени изготовления опаздывает к сроку, а имеющаяся переналаживаемая оснастка не решает все необходимые для производства технологические задачи. Технологические возможности разрабатываемой системы оснащения должны быть такими, чтобы можно было оснащать все необходимые операции, обрабатывать детали с заданной точностью и сводить к минимуму подгоночные работы.

Одной из главных целей повышения уровня технологической оснащенности является достижение установленных показателей по росту производительности труда, снижению трудоемкости и себестоимости изготовления выпускаемой продукции. Рост производительности труда зависит не только от технического уровня основного оборудования и проведения организационных мероприятий по совершенствованию управления производством, но и в немалой мере от технического уровня приспособлений, обеспечивающих полное использование возможностей, заложенных в оборудовании. Внедрение прогрессивной механизированной или автоматизированной оснастки может стать важнейшим резервом роста выпуска продукции с каждого станка, рабочего места и единицы площади.

Но современная оснастка необходима не только для оснащения новых станков. Основная масса нового оборудования направляется на укомплектование вновь строящихся и реконструируемых заводов. Поэтому не менее важная задача — оснащение действующего оборудования. В условиях, когда нет возможности в короткий срок заменить устаревшее оборудование на новое и изготовить в необходимом количестве специальную оснастку, самым быстрым и эффективным способом повышения производительности труда является рост оснащенности за счет расширения применения быстродействующей переналаживаемой оснастки.

При обработке заготовок резанием 40—80% времени приходится на вспомогательные приемы работы, а на долю основного технологического времени лишь 60—20%. В этих условиях необходимо сокращать вспомогательное время за счет применения высокопроизводительных механизированных приспособлений. Оснащение станков приспособлениями и средствами механизации должно не только повысить производительность труда, но и облегчить труд рабочих, освобождая их от тяжелой физической нагрузки. Выполнение ряда вспомогательных операций вручную приводит к снижению интенсивности труда рабочих. Широкое применение механизированной оснастки призвано уменьшить нехватку рабочих-станочников. Система оснащения должна быть одинаково

185

приемлемой как для новых видов оборудования, так и для громадного парка станков, действующего в машиностроении и металлообработке.

Развитие специализации заводов, осуществляемое на основе конструктивной и технологической общности изделий, а также на основе разделения труда, будет изменять существующее соотношение характера производства в сторону увеличения серийности.

С другой стороны, концентрация выпуска однородных изделий с частой модификацией и сменяемостью в связи с быстрым прогрессом техники предопределяет появление опытных и мелкосерийных производств внутри серийного и крупносерийного на одних и тех же предприятиях. Таким образом, наряду с увеличением роли оснастки для серийного и крупносерийного производства ее роль для единичного и многономенклатурного мелкосерийного производства не снижается и будет занимать значительный удельный вес. Поэтому на одном и том же заводе нецелесообразно иметь разные виды оснастки, а эффективно эксплуатировать один комплекс для решения всех производственных задач.

В условиях единичного и мелкосерийного производства действующее оборудование, как правило, загружено неравномерно. Наряду с оборудованием, лимитирующим выпуск изготовляемой продукции, имеются станки, простаивающие из-за отсутствия работы. Для равномерной загрузки всего действующего парка оборудования и сокращения цикла изготовления выпускаемой продукции на. предприятиях осуществляется оперативное технологическое планирование. Обработку деталей стремятся более равномерно распределить между всем оборудованием.

Специальная оснастка, спроектированная для определенной операции и модели оборудования, не позволяет осуществлять необходимое технологическое маневрирование. Путем применения переналаживаемой оснастки можно использовать не только мало-загруженные, но и простаивающие станки, расширять «узкие места» производства, выполнять сложные работы рабочими низкой квалификации. Это в известной мере разрешает проблему недостатка рабочих высокой квалификации. Используя, например, расточные приспособления с фиксированным положением координатных осей и сменными резцовыми блоками, работу может выполнять не расточник 5—6-го разряда, а 3—4-го разряда. Повышение оснащенности и расширение технологических возможностей действующего оборудования за счет применения современной переналаживаемой технологической оснастки является одним из наиболее эффективных средств повышения производительности труда.

Для этих целей нужна переналаживаемая оснастка широкого диапазона возможностей, в том числе более высокой точности и производительности, для обработки деталей больших габаритных раз-186

меров и массы, для многооперационных станков с ЧПУ и автоматизированных станочных систем, для единичного, серийного, крупносерийного и группового производства.

В одном случае нужна оснастка для обработки деталей на повышенных режимах резания, а в другом — на чистовых, чтобы сохранить стабильность размеров при обработке любых крупных партий деталей и обеспечить точность по 5—6-му квалитету. При этом должна сохраняться их работоспособность и надежность в условиях длительной эксплуатации. Необходимо повышать в оптимальных пределах прочность, жесткость и виброустойчивость приспособлений, что позволит применять более интенсивные режимы резания.

Важным фактором, влияющим на совершенствование типажа оснастки, являются также изменения в структуре оборудования. Увеличение удельного веса автоматизированных групп оборудования требует увеличения числа и разнообразия высокомеханизированных сборочных единиц в составе комплекса УСПО. В связи с этим на каждом предприятии должна быть подобрана гибкая структура типажа, позволяющая иметь такие сочетания наборов стандартизованных элементов, которые обеспечат сборку приспособлений, разных по жесткости, точности, силе зажима, уровню механизации и др. Например, применяемые материалы обрабатываемых деталей влияют на выбор силы зажима и жесткости приспособления. При большой силе зажима, которую создают гидравлические устройства, имеют место деформации нежестких деталей из легких алюминиевых сплавов. В этом случае лучше применить эксцентриковые зажимы, а если зажатие требуется во многих точках, лучше применить цилиндры меньших диаметров, используя преимущество гидравлических зажимных устройств, которые создают равномерный зажим в нескольких точках приложения, что предупреждает перекос деталей, особенно корпусных, при обработке на повышенных режимах резания. Следовательно, в одном случае лучше применить эксцентриковые зажимы, а в другом — гидравлические. Здесь требования специфики производства обеспечиваются применением разных силовых сборочных единиц, имеющих одинаковые присоединительные размеры.

Гибкость системы оснащения определяется как широтой возможностей уже включенных в ее состав элементов конструкций, так и возможностью включения новых и исключения не оправдавших или исчерпавших свое значение элементов. Гибкость определяется также возможностью решать одни и те же технологические задачи разными имеющимися в составе комплектов средствами оснащения. Что и в каких случаях применить, решают в каждом отдельном случае с учетом размера партии, необходимой точности и других факторов, которые учитывают заводские технологи. Важно здесь то, чтобы в заводском типаже были предусмотрены все необходимые элементы для всех возможных технологических решений и вариантов.

187

Анализ существующих видов технологической оснастки

Создание комплекса УСПО невозможно без максимального использования большого и разнообразного опыта эксплуатации многих существующих видов технологической оснастки, учета как положительных, так и отрицательных их качеств, определения технических решений, которые нужно развить применительно к современным требованиям и условиям. Каждый из существующих видов технологической оснастки имеет свою область эффективного применения в производствах различной серийности.

Универсально-сборные приспособления (УСП) эффективно применяют в условиях единичного и мелкосерийного производства и собирают из заранее изготовленных деталей и сборочных единиц высокой прочности и точности без последующей доработки.

Основные элементы УСП изготовляют по 5—6-му квалитету из хромоникелевой стали, цементируют и калят до HRC 62—64. Все это обеспечивает высокую долговечность, полную взаимособираемость и взаимозаменяемость, постоянную готовность к агрегатированию и перекомпоновке без предварительной подготовки. Перечисленные качества, а также оперативность сборки объясняют высокую мобильность УСП. Конструкции элементов, у которых все поверхности являются рабочими, максимально универсальны и построены по принципу многоцелевого назначения. Поэтому из элементов УСП доожно практически собирать приспособления для выполнения любых деталеопераций. Для этих целей в комплекте УСП имеются все необходимые элементы.

Достоинством УСП является сравнительно большой срок службы (12—15 лет), что предопределяет возможность многократного применения деталей и сборочных единиц в разных компоновках и создание парка обратимых элементов, находящихся в постоянном кругообороте: сборка приспособления — эксплуатация— разборка — сборка приспособления новой конструкции и т. д. Поэтому, несмотря на высокую первоначальную стоимость комплектов УСП, себестоимость компоновок приспособлений невелика.

Однако элементы УСП обладают в ряде случаев недостаточной жесткостью, из-за чего приходится занижать режимы резания. Низкая жесткость вызвана несколькими причинами, в том числе наличием облегчающих выборок и Т- и П-образных пазов, обеспечивающих собираемость, фиксацию и универсальность системы. Выборки и пазы являются также причиной высокой трудоемкости изготовления и низкого коэффициента использования дефицитной стали, содержащей никель.

Компоновки УСП не всегда обеспечивают необходимую точность и стабильность точностных параметров при обработке крупных партий деталей, так как под воздействием сил резания и наличия большого числа стыков, а также соединения паз — шпонка возникают смещения и вибрации, приводящие к недопустимым погрешностям. Шпоночное соединение выполняется в пре-188

ах дОПусков на обработку по посадке H7lh6, что приводит к появлению зазора, равного 0,031 мм (размер паза 12—0,019 мм, шпонки 12—0,012 мм). Наибольшее взаимное смещение двух стыкуемых деталей с наличием такого зазора достигает 0,062 мм. Основные элементы УСП не могут длительное время находиться в эксплуатации, так как подвержены коррозии. В силу указан-лих выше причин УСП неэффективно использовать в условиях серийного и крупносерийного производства. Такие детали УСП, как Т-образные болты, втулки, шпонки и др. теряют свою точность и выходят из строя гораздо быстрее, чем основные элементы УСП.

Универсально-безналадочные приспособления (УБП) применяют в условиях единичного и мелкосерийного производства, а также в серийном производстве при оснащении малотрудоемких по подготовительному времени операций. Они представляют собой законченные механизмы многократного использования, которые не требуют, как и УСП, дополнительной обработки поверхностей элементов, контактирующихся с обрабатываемой деталью. Большинство конструкций УБП поставляется совместно со станками и является их принадлежностью (универсальные токарные патроны, машинные тиски с постоянными губками и др.). Для подготовки УБП к работе требуются наименьшие затраты времени по сравнению с другими видами оснастки, кроме специальной. УБП имеют ряд преимуществ, которые целесообразно использовать: минимальные затраты времени для подготовки приспособлений к работе, относительно высокую универсальность.

К недостаткам УБП относится отсутствие на рабочих поверхностях элементов для фиксации положения обрабатываемой детали (точных пазов, отверстий и т. п.), ведущее к значительным потерям вспомогательного времени, связанного с ее установкой с приспособлении. Отсутствие в составе комплекта стандартных установочных, направляющих, крепежных, прижимных и других деталей и сборочных единиц, а также элементов взаимособираемости с другими разновидностями переналаживаемой оснастки ограничивает универсальность, технологические возможности, получаемую точность и снижает коэффициент использования дорогостоящих базовых агрегатов.

Сборно-разборные приспособления (СРП) применяют в основном в мелкосерийном и серийном производстве; они отличаются более высокой, чем в УСП, жесткостью и надежностью благодаря сборке приспособлений из агрегатов (сборочных единиц), отказу от поперечных пазов и применению специальных наладок. Однако сохранившиеся продольные Т-образные пазы снижают жесткость базовых плит. Применение сборочных единиц и наладок (если они уже изготовлены) сокращает время на сборку и перекомпоновку приспособлений. Необходимость проектирования и изготовления специальных наладок и переходных элементов к УСП удорожает и удлиняет цикл подготовки приспособлений к работе.

189

СРП имеет ряд преимуществ, которые целесообразно использовать: высокие оперативность сборки, уровень механизации точность и производительность, достигаемые большим удельным весом в комплекте сборочных единиц-агрегатов (вместо деталей), наличием быстродействующих гидрозажимов, применением в ка'-честве фиксирующих элементов сетки координатно-фиксирующих отверстий (вместо пазов), введением дополнительных креплений (отверстий) в центральной зоне плит для жесткого крепления компоновки приспособления к столу станка; возможность эффективного применения на станках с ЧПУ.

К недостаткам СРП относятся: наличие продольных Т-образных пазов, которые снижают жесткость; отсутствие в комплекте таких стандартных деталей, как кондукторные планки, втулки, призмы и др., ограничивает универсальность и увеличивает время подготовки приспособлений к работе. Необходимость изготовления специальных наладок, отсутствие унификации с УСП и другими видами переналаживаемой оснастки требуют проектирования специальных деталей и переходных элементов.

Универсально-наладочные приспособления (УНП) применяют в условиях многономенклатурного мелкосерийного, серийного и крупносерийного производства, они состоят из базовой сборочной единицы и наладочной части. Базовый агрегат имеет универсальное назначение и предназначен для многократного использования. Наладка УНП осуществляется в основном за счет регулирования наладочных элементов и применения специальных сменных наладок; УНП применяются в условиях групповой обработки деталей.

Специализированные наладочные приспособления (СНП) эффективно применяют в условиях от мелкосерийного до крупносерийного производства; состоят они из специализированной, чаще всего механизированной, базовой сборочной единицы и специальных сменных наладок для установки близких по схемам базирования, закреплению обрабатываемых деталей и по характеру их обработки. Наладка СНП осуществляется в основном за счет смены специальной наладки.

УНП и СНП имеют ряд преимуществ, которые целесообразно использовать: эффективное использование группового метода обработки для повышения уровня механизации и автоматизации, обеспечения быстроты и простоты переналадки, сокращения удельных затрат на оснастку, достигаемое меньшими по сравнению с УСП и СРП удельными затратами на изготовление базового агрегата, при обеспечении возможности обработки значительно большей номенклатуры деталей за счет применения сменных наладок, а также большего диапазона регулирования наладочных элементов; возможность эффективного применения на станках с ЧПУ.

К недостаткам УНП и СНП относятся необходимость проектирования и изготовления специальных сменных наладок или нала-190

очных регулируемых элементов; отсутствие взаимособираемости элементами других, часто применяемых видов универсально-сборной и переналаживаемой оснастки; недостаточный уровень универсальности и степени унификации базисных агрегатов /созданы на основе анализа номенклатуры обрабатываемых деталей только одного завода или одной отрасли).

Неразборные специальные приспособления (НСП) эффективно применять в основном в условиях крупносерийного и массового производства при редкой (не чаще, чем один раз в 3—5 лет) смене изделий. Они являются приспособлениями одноцелевого назначения и представляют собой необратимые конструкции, не предназначенные для разборки с целью повторного использования.

Высокой стабильности (точности) и жесткости этих приспособлений достигают беззазорным методом соединения, выполняемым в виде конического или цилиндрического штифта и соответственно таких же отверстий, обрабатываемых в обеих стыкуемых частях приспособления «rio месту». Однако штифтовые соединения нельзя использовать в условиях многократного применения одних и тех же деталей и сборочных единиц, так как обработка отверстий в соединяемых элементах «по месту» исключает какую-либо взаимозаменяемость. С целью обеспечения высокой эксплуатационной надежности и жесткости неразборных специальных приспособлений применяют сварные конструкции, используют минимальное число разборных соединений и крепежных элементов с резьбой оптимальных диаметров. В НСП, предназначенных для крупносерийного и массового производства, целесообразны применение быстродействующих зажимных устройств, а в ряде случаев и автоматизация операций установки и съема обрабатываемых заготовок.

НСП имеют ряд преимуществ, к которым относятся способность сохранять постоянство размеров, надежность, жесткость и компактность конструкций, что достигается беззазорным способом соединения, минимальным числом разъемных соединений и применением крепежных элементов оптимального диаметра. К недостаткам НСП относятся необратимость конструкций и одноцеле-вое назначение, низкие механические свойства материалов, из которых изготовляются приспособления.

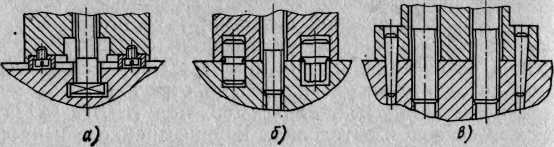

Многие конструкции деталей и сборочных единиц приспособлений различных разновидностей трудно четко отнести к той или иной системе, так как создавались они в условиях тенденции обеспечения многовариантного и многоцелевого применения элементов, сочетания разных требований и возможностей. Эти тенденции получают свое дальнейшее развитие на этапе создания комплекса. Однако не всегда для комплекса можно подобрать оптимальный вариант конструкции из числа применяемых в существующих видах оснастки. Для примера рассмотрим применяемые способы фиксации (рис. 93). Способы фиксации паз—шпонка и цилиндрический штифт—отверстие (рис. 93, а, б) не обеспечивают фиксацию без зазоров, а фиксация' на конический штифт —

191

Рис. 93. Способы фиксации элементов

коническое отверстие (рис. 93, в), хотя и обеспечивает беззазорное соединение, но не создает возможности его сборки-разборки. Поэтому возникла задача создания беззазорного разъемного соединения.

По результатам анализа всех существующих разновидностей технологической оснастки определены особенности и требования, которые следует учесть или, наоборот, целесообразно исключить при разработке единого комплекса УСПО.

Основные требования к комплексу УСПО.

1. Элементы УСПО должны быть обратимыми, общемашиностроительного, многоцелевого и многократного применения.

2. Приспособления, собираемые из элементов УСПО, должны быть надежными, эффективными и одинаково работоспособными в условиях как единичного, так и крупносерийного производства, в том числе в условиях групповой обработки деталей.

3. Элементы общего применения (крепежные, прижимные, направляющие детали и средства механизации) должны быть применимы для сборки специальных приспособлений в условиях производства любой серийности, в том числе массового производства.

4. Точность изготовления элементов УСПО должна допускать полную взаимозаменяемость и взаимособираемость без подгонки. Все элементы УСПО должны иметь максимальную готовность к агрегатированию без предварительной подготовки. Время сборки и переналадки должно быть сведено к минимуму.

5. Повышение жесткости приспособлений, точности и производительности обработки должно достигаться беззазорным разъемным способом соединения, отказом от выборок в плитах и пазов во всех элементах, большим числом креплений, применением болтов оптимального диаметра, увеличением в компоновках удельного значения сборочных единиц (агрегатов) вместо деталей, сокращением применения переходных элементов и др.

6. Применяемые материалы и виды термической и химико-термической обработки должны обеспечивать примерно одинаковую прочность, поверхностную твердость, износостойкость и коррозионную стойкость всех элементов, входящих в комплекс на весь период эксплуатации (примерно 12—15 лет).

7. Номенклатурный состав и конструкция элементов УСПО должны позволять собирать приспособления любого технологического назначения.

192

8. Для повышения уровня механизации и автоматизации, обеспечения быстроты и простоты переналадки, эффективности компоновок УСПО в условиях разной серийности производства и сокращения удельных затрат на оснастку необходимо максимально использовать преимущества, котооые^создает^групповой^принцип при сборке и применении приспособлений. ';

Учет указанных выше требований позволит создать общемашиностроительный комплекс, который будет удовлетворять потребности предприятий любой серийности производства.

Высокая универсальность, постоянная готовность к применению, оперативность сборки и наладки позволит эффективно применять элементы комплекса УСПО в условиях единичного и мелкосерийного производства. Высокая жесткость, стабильность получаемых точностных параметров и уровень механизации позволят применять комплекс в условиях серийного производства. Применение базовых механизированных сборочных единиц и унифицированных сменных наладок в сочетании с современными гидроприводами позволит эффективно применять комплекс в условиях крупносерийного производства.

Максимальное применение стандартных элементов общего назначения, входящих в состав комплекса и поставляемых централизованно, в сочетании со специальными базовыми и корпусными деталями, изготовляемыми каждым заводом, позволит применять комплекс в условиях массового производства. Создание из элементов комплекса приспособлений, работающих по групповому принципу, позволит во многих случаях эффективно применять их в условиях как мелкосерийного, так и крупносерийного производства.

j Требования к оснастке многократного применения

1 Степень технологической оснащенности приспособлениями 1 нногократного применения и конструкция последних оказывают i непосредственное влияние на важнейшие факторы, характеризую-I щие уровень производства: качество продукции, производитель-■ ность труда, сроки и затраты на технологическую подготовку, : эффективность производства.

i Поскольку качество продукции зависит от приспособлений, . они должны обладать соответствующей точностью, жесткостью и виброустойчивостью, чтобы обеспечить в условиях не только статических, но и динамических нагрузок стабильные отклонения деталей по точности и чистоте обрабатываемых поверхностей. Точность собранных приспособлений обеспечивают не подгонкой, а суммарной точностью соединяемых элементов. Повышение точности обработки осуществляется путем увеличения жесткости как отдельных элементов, так и приспособлений в сборе, путем повышения точности изготовления деталей оснастки, а также за

Шац А. С. и др.

193

каркаса определяется не только жесткостью входящих в него плит, но также его конструкцией и способом закрепления на столе станка. С целью выбора оптимального варианта конструкции базовых плит было изучено влияние карманов и пазов на жесткость этих плит.

Для выбора оптимального варианта конструкции были проведены экспериментальные исследования с использованием метода тензометрирования на объемных моделях. Модели плит были выполнены из органического стекла с модулем продольной упругости Е = 2300 МПа в масштабе 1 : 2 по подобию натурных плит. Для изучения влияния выборок плит разных размеров и конструкций на их жесткость были изготовлены модели плит габаритных размеров 240x480x90 (тип I) и 360x360x90 (тип II), каждая из которых испытывалась в пяти вариантах (рис. 72). Изменение конструкции моделей плит от первого до пятого вариантов проводилось по мере испытания каждого варианта. Относительные деформации со/сох (рис. 73, а) определялись для схемы нагружения с приложением сосредоточенной силы Р. Деформации в модели плиты (вариант 1, без выборок) обозначены через «ь а в моделях плит (вариант 2—5, с выборками) через ю. По результатам испытаний построена диаграмма для пяти конструктивных вариантов 1—5 плит типов I и II.

Из диаграммы видно, что при уменьшении числа ребер жесткости в плите типа I с двух и в плите типа II с трех на одно (вариант 4) жесткость уменьшается соответственно в 3,85 и 3,6 раза по сравнению с жесткостью цельной плиты. Уменьшение тол-154

a) «)

Рис. 74- Схема испытания (а) общей деформации плиты типа II (б)

Рис. 75. Диаграмма общей деформации плиты типа II вариантов 2 и 4:

J и 3 — для сечения Б — Б (см. рис. 74); 2 и 4 — для сечения А—А

щины боковых ребер жесткости в плитах типа I и II с 46 до 40 мм уменьшает жесткость соответственно на 11 и 3%. Замена шпоночных пазов на Т-образные в плитах типа I и II снижает жесткость плит соответственно на 4 и 8%. Самую высокую жесткость имеют плиты без выборок. В случаях, когда выборки нужны для собираемости базовых плит, лучшим признан вариант 2.

С целью получения фактических величин деформаций от изгиба модели плит испытывали при нагружении их изгибающим моментом. Испытывали плиты типа I и II в пяти вариантах каждая, свободно лежащие и с защемлением по углам. По результатам испытаний построена диаграмма деформаций со по центру плит от изгиба (рис. 73, б). Из этой диаграммы видно, что при закреплении исследуемых типов и вариантов плит жесткость их увеличивается в 3 раза по сравнению с жесткостью свободно лежащих плит. Квадратная плита типа II с тремя ребрами жесткости (варианты 2 и 3) и сплошная (вариант 1) обладают равно-жесткостью по осям а—а и б—б (см. рис. 72). Плита типа II с одним ребром жесткости (варианты 4 и 5) по оси б—б соответственно в 1,6 и 1,4 раза имеет большую жесткость, чем по оси а—а. Такая плита неравножесткая.

Для изучения влияния местных ослаблений в определенных точках плиты на общую деформацию были исследованы плиты типа II. На плите / (рис. 74) устанавливали и крепили двумя болтами 2 опору 3 размером 90x120x120 мм. Опору в процессе испытания переустанавливали на плите через каждые 60 мм. Деформация определялась для случаев направления приложения силы Q = 20 000 Н вдоль осей a—a и б—б. Деформация плит измерялась микроиндикатором 4, который устанавливался на расстоянии 5 мм от опоры со стороны действия силы Q. При проведении испытаний плита закреплялась по углам четырьмя прихватами 5 с осевой силой затяжки в каждом болте по 80 000 Н. По результатам испытаний построена диаграмма деформаций плиты (рис. 75) типа II для сечений А—А и Б— Б (рис. 74, б),

155

для которых деформации были наибольшими. Анализ диаграммы (см. рис. 75) показывает, что в плите размером 360x360x90 мм с одним ребром (см. вариант 4 на рис. 72) деформация по мере перемещения опоры с одного края плиты к другому увеличивается по сечению Б—Б (см. рис. 74) с 0,012 до 0,040 мм и по сечению А—А с 0,010 до 0,028 мм. В плите с тремя ребрами жесткости (вариант 2 на рис. 72) деформация по сечениям А—А и £—Б (см. рис. 74) изменяется в пределах 0,002—0,004 мм, что удовлетворяет требованию к плитам УСПК.

По результатам исследований сделаны некоторые практические рекомендации. При проектировании базовых плит с целью уменьшения местного выпучивания необходимо стремиться к уменьшению размеров карманов, а ребра жесткости располагать ближе друг к другу и, по возможности, на одной оси с Т-образными пазами или в непосредственной близости от них. Крайние Т-образные пазы следует располагать не ближе 60 мм от боковых поверхностей плит.

Для обеспечения равножесткости базовых плит общая толщина сечений ребер во взаимно перпендикулярных направлениях должна быть одинаковой. Если в одном направлении число^ребер жесткости меньше, чем в другом, то ребра следует делать усиленными. В соответствии с этим следует назначать и размеры карманов.

Для обработки деталей больших размеров основание приспособления (каркас) выполняется сборным, состоящим из двух и более плит, которые соединены между собой планками и другими соединительными элементами. С целью определения оптимальных вариантов соединения элементов в сборном основании и их закрепления на стендах были исследованы цельные плиты длиной 480 мм и каркасы длиной 480, 1080 и 1800 мм, в которых плиты соединены встык, соединительными планками, планками и про-ставками (или облегченными опорами).

Схема испытания и варианты конструкций каркасов и цельных плит размером 240x480 мм, свободно лежащих и закрепленных, показаны на рис. 76. По результатам исследований построен график сравнительных деформаций плит (рис. 77). Из графика видно, что установка соединительных планок (вариант 6) уменьшает деформацию плиты в 2 раза. Если плиты соединены только

планками (вариант 4), то де- ш,ин формация такого каркаса на 5—10% меньше деформации цельной плиты. Деформации цельной плиты при ее закреп- 5 лении двумя прихватами посередине плиты уменьшается в 7—9 раз, а при закреплении четырьмя прихватами (по четы- 005 рем углам каркаса) в 2,5—3,8 '

раза.

Анализ результатов иссле- о

дований трех типоразмеров кар- Рис 77 Сравнительная деформация касных оснований показал еле- цельных и стыкованных плит длиной дующее. Крепление плит встык 480 мм (обозначения кривых соответст-

вуют вариантам конструкций на

500

1500

2500М,Н-н

вуют^ вариантам

конструкций на

Рис. 76. Схема испытания (а) и варианты конструкций каркасов (б): / — стендовая плита; 2 — упор; 3 — динамометр; 4 — прижим; 5 — каркас

156

и применение проставок в каче-стве соединительных элементов мало повышает жесткость сборных оснований. Уменьшению деформаций способствует применение соединительных планок большего сечения. Значительное влияние на жесткость и точность сборных оснований оказывает число применяемых прижимов и правильный выбор места приложения зажимной силы. Малые каркасные основания следует крепить прихватами в средней их части, а каркасы большой длины — с установкой прихватов на каждую плиту.

Наибольшую жесткость из исследуемых плит имеют цельные плиты. Увеличением числа креплений можно компенсировать потерю жесткости от соединения нескольких плит в каркасные основания. При закреплении каркасных оснований число входящих в него плит почти не влияет на отклонение от плоскостности сборных оснований. При закреплении каркасных оснований на столе станка точность сборного каркаса определяется плоскостностью стола станка.

Жесткость и виброустойчивость компоновок, производительность обработки

В процессе эксплуатации компоновки УСПК испытывают нагрузки, величина и направление которых могут измениться в широких пределах в зависимости от вида обработки, режимов резания, заточки режущего инструмента и т. д. По характеру эти нагрузки могут быть статическими, динамическими и ударными. Кроме того, в процессе резания возникают вибрации. При недостаточной жесткости компоновок возникающие деформации и вибрации способствуют занижению режимов резания или приводят к прекращению обработки. В связи с этим была поставлена задача исследования возможности обработки в типовых компо-

157

новках УСПК с режимами резания, обеспечивающими высокую производительность, изучения влияния числа стыков, силы затяжки резьбовых соединений и других факторов на жесткость и виброустойчивость, определения возможности применения компоновок УСПК с точки зрения жесткости, виброустойчивости, а также использования металлорежущих станков по мощности. Для выполнения исследований были изготовлены образцы (заготовки) и собраны для их обработки типовые компоновки УСПК и УСП для токарных, фрезерных, строгальных и сверлильных работ. Исследования велись методом статического на-гружения, который позволяет с учетом различных факторов с достаточной точностью сделать сравнительную оценку исследуемых компоновок. Точки приложения и направление нагрузок устанавливали исходя из условий обработки на станке. Нагрузку при испытаниях создавали винтовым прижимом и контролировали динамометрами. Деформации замеряли индикаторами часового типа. Проводились испытания четырех вариантов компоновок УСП и УСПК для фрезерных работ: с опорами (исполнение 1), с угольниками (исполнение 2) с четырьмя колонками из опор (исполнение 3), с повернутыми на 90° колонками (исполнение 4), а также компоновок для сверлильных и токарлых работ (рис. 78). При сравнении жесткости типовых компоновок УСПК и УСП было определено, что компоновки УСПК для сверлильных, фрезерных и токарных работ имеют жесткость соответственно в 1,7—1,8; 2,1—2,7 и 2,5—3 раза больше, чем компоновки УСП, собранные для обработки таких же деталей. Компоновки для

Исполнение 1

Исполнение 2

) )

Рис. 78. Типовые компоновки УСПК и УСП для фрезерных (а), сверлильных I

(б) и токарных (в) работ ..■£■

158 =?

У. мм

■ 0,2\-------

6,1

200

|

|

|

|

|

|

ЗАВ |

|

|

J |

|

Л |

|

|

|

|

|||||

600 Q.H

S)

Рис. 79. Варианты (а) конструкций кондукторных компоновок, их деформации ((/) под действием силы Q (б) (обозначения кривых соответствуют вариантам конструкций)

сверлильных работ имеют меньшую жесткость, так как нагрузка на кондукторную компоновку направлена параллельно плоскостям стыков между опорами, что вызывает сдвиг последних относительно плиты. Это перемещение происходит за счет выбора зазоров в шпоночных соединениях и перекоса шпонок в пазах и составляет для одного стыка 0,10—0,12 мм, или 14—16% от общей деформации компоновки. Деформация (изгиб) кондукторной планки составляет 37—40% от общей деформации компоновки, что не позволило обеспечить необходимую точность межцентровых расстояний.

С целью нахождения способов повышения жесткости компоновок для сверлильных работ и, следовательно, точности обработки были исследованы различные варианты конструкции (рис. 79, а). Как видно из графика (рис. 79, б), соединение кондукторных планок соединительной планкой, связанной угольником или другим элементом с плитой (вариант 7), увеличивает жесткость по сравнению с вариантом 1 в 10 раз. При отсутствии дополнительной связи (угольника или опоры) жесткость по сравнению с вариантом 1 увеличивается в 3—3,5 раза (вариант 5). Применение специальных шпонок с посадкой js6, установленных в Т-образных пазах соединяемых опор и плиты (вариант 2), уменьшает деформацию кондукторной компоновки по сравнению с вариантом 1 всего на 25%.

Анализ результатов исследований показал, что для увеличения жесткости компоновок при сверлильных работах необходимо:

159

набирать колонки под кондукторную планку с меньшим числом стыков; для предотвращения неблагоприятного влияния консольной обработки обеспечить жесткое соединение кондукторных планок между собой с базированием на опору, устанавливаемую на базовой плите; применять шпоночные соединения по посадке js6; увеличить жесткость кондукторных планок и разработать неразборную кондукторную сборочную единицу, у которой уменьшено число шпоночных соединений и стыков в плоскости действия крутящего момента, вызывающего сдвиг элементов и потерю точности.

Исследование влияния числа стыков на жесткость показало, что жесткость компоновки УСПК-1 для фрезерных работ (см. рис. 78, а) при числе стыков п = 2 составляет 100 000 Н/мм; с увеличением числа стыков до трех-четырех жесткость уменьшается на 5 и 10% соответственно. Компоновка для фрезерных работ УСП-1 при п = 2 имеет жесткость 50 000 Н/мм, при числе стыков 3 и 4 эта жесткость соответственно уменьшается на 8—10 и 17—19%.

Одним из основных факторов, влияющих на жесткость компоновок, является также сила затяжки резьбовых соединений. Если эта сила будет недостаточна, то компоновка может потерять свои первоначальные размеры также вследствие появления остаточных деформаций. Сила затяжки при исследовании создавалась равной 40 000, 60 000 и 80 000 Н. С изменением силы затяжки с 80 000 до 60 000 Н жесткость компоновки уменьшилась на 12— 18%. При дальнейшем уменьшении силы затяжки (до 40 000 Н) жесткость компоновки уменьшилась на 4%.

В значительной степени жесткость компоновки определяют ее конструкцией, видом обработки и другими факторами. Для сравнения были изучены компоновки для фрезерных и строгальных работ в нескольких конструктивных вариантах (см. рис. 78, а—з). Исследования деформаций в условиях статического нагружения показали, что установка дополнительно двух угольников 90x120x180 мм (см. рис. 78,6) увеличивает жесткость компоновки УСПК-1 с 100 000 Н/мм до 170 000— 180 000 Н/мм т. е. в 1,7—1,8 раза. Если вместо двух колонок из опор установить четыре (см. рис. 78, в), то жесткость компоновки увеличится в 1,2—1,25 раза. Компоновка УСПК-4, в которой колонки из опор повернуты на 90°, имеет жесткость 190 000— 210 000 Н/мм, т. е. в 2—2,1 раза больше, чем компоновки УСПК-1, что объясняется большим моментом инерции сечения опор и повышенной устойчивостью опор за счет изменения расположения крепежных болтов.

Для сравнительной оценки УСП были изучены компоновки трех вариантов: УСП-1, УСП-2 и УСП-3. Наименьшую жесткость имеет компоновка УСП-1 (50 000 Н/м). При установке двух угольников (УСП-2) жесткость возрастает в 1,6—1,8 раза, а при установке четырех опор (УСП-3) в 1,5 раза. Жесткость компоновок

160

УСПК и УСП при фрезерных работах в условиях статического нагружения значительно отличается друг от друга. Так, компоновка УСПК-1 имеет жесткость в 2 раза больше, чем подобная ей по конструкции компоновка УСП-1.

Анализ различных конструктивных вариантов компоновок для обработки одних и тех же деталей позволил разработать рекомендации по повышению их жесткости. В направлении действия наибольшей составляющей силы резания элементы сборной оснастки следует располагать таким образом, чтобы силе резания или закрепления противостоял наибольший момент инерции сечения опор. За счет изменения расположения крепежных болтов можно повышать устойчивость блоков. В связи с этим в состав комплекта целесообразно вводить опоры с большим числом отверстий, что позволит осуществлять закрепление блоков сразу несколькими болтами.

Для более полной оценки жесткости была исследована большая группа компоновок, предназначенных для различных видов механической обработки. Как показали исследования, жесткость компоновок УСПК находится в пределах 100 000—350 000 Н/мм, а компоновок УСП — в пределах 50 000—150 000 Н/мм, т. е. первые имеют жесткость в 2—2,3 раза больше, чем вторые. Это объясняется большей жесткостью элементов УСПК, меньшей податливостью их резьбовых соединений и применением в шпоночном соединении посадки js6 по 6-му квалитету.

При работе на станке нагрузка, воспринимаемая компоновкой, носит динамический характер. Оценить жесткость компоновок в этом случае методом статического нагружения невозможно, так как силы резания при обработке и, следовательно, величины едформаций будут отличаться от значений, полученных при статическом приложении нагрузки. Поэтому исследования выполнялись путем обработки деталей в компоновках УСПК и УСП на металлорежущих станках.

Для регистрации перемещений и вибраций были использованы тензостанция ТА-5, осциллограф Н-700 и датчик перемещений (виброщуп). Для определения фактической силы резания на резец был наклеен тензодатчик.

Эксперименты при фрезеровании выполнялись на станке 6Г610, режущий инструмент — фреза диаметром 200 мм, число зубьев z = 8 с напаянными твердосплавными пластинами. Исследования компоновок при строгании выполнялись на поперечно-строгальном станке 7М37, резцом с ю = 45° и V = 10°.

Одним из основных факторов, определяющих работоспособность оснастки, является виброустойчивость. Так, при строгании, когда сечение стружки 5 мм2, что соответствует силе резания ^г = 17 ООО-т-18 000 Н, амплитуда вынужденных колебаний А в компоновке УСП-1 достигает больших значений (0,8—1 мм) и не позволяет вести обработку. В компоновке УСПК-1 значе.

А. С. и др.

161

у,мн

|

|

УСП-1 , |

1 |

|

0,4 |

|

|

|

|

|

ж |

2 , УСПК |

-1 |

|

0,2 |

/ |

|

h |

|

У/< |

|

SeS= |

-о |

|

0 |

|

|

Ч 5 |

В |

1

а)

у,нм_

0,04 0,02

7 s,MM О

|

ф |

|

УСП-1 j |

г 1/ 1 УСПК |

|

|

||

10 t.MM

Рис. 80. Деформации компоновок УСПК-1 и УСП-1 при строгании (а) и зеровании (б) в зависимости от режима резания и числа стыков га: I

/ и 4 — для п = 4; 2 и 5 — п — 3; 3 и 5 — я = 2 я -

ние Л при подаче s = 0,75 мм'дв. ход, глубине резания t = 13 мм и силе резания Рг — 31 000 Н не превышает 0,1 мм, что позволяет назначать более высокие режимы резания без опасности появления вибраций.

Деформация компоновок характеризуется также величиной смещения Y (рис. 80), которая зависит от силы резания Рг. При строгании каждый дополнительный стык увеличивает деформацию на 15—20 и 25—30% (с учетом собственной деформации плиты) для УСПК-1 и УСП-1 соответственно. Величина Y для компоновки УСПК-1 в 2,5 раза меньше, чем для компоновки УСП-1, и составляет 0,18 мм при п = 3 и s X t = 0,75 X 10 мм2. При фрезеровании величина Y не зависит от числа стыков, а изменяется только от глубины резания и не превышает 0,024 мм (при t = 13 мм и Рг = 13 000 Н) для УСПК-1 и 0,054 мм (при / = 8 мм и Pz = 4200 Н) для УСП-1. Увеличение глубины резания свыше 8 мм при исследовании компоновки УСП-1 приводило к появлению значительных вибраций, т. е. к увеличению величины А, из-за чего обработки детали прекращали.

Вибрации, возникающие при обработке деталей в компоновках УСПК-1, не превышали 0,15 мм при строгании и 0,05 мм при фрезеровании. Для УСП эти вибрации составили 0,8 и 0,22 мм соответственно, т. е. в 4—5 раз больше, чем для УСПК. В первом случае полностью сохранялась работоспособность независимо от режимов резания, во втором случае, даже при Рг в 2 раза меньше, чем при обработке в УСПК, появлялись большие вибрации, не позволяющие вести обработку.

При исследовании различных вариантов компоновок в условиях динамического нагружения было установлено, что наибольшую жесткость имеет компоновка УСПК-4, деформация которой в 2—2,5 раза меньше, чем деформация компоновки УСПК-1-Хорошие результаты дает также установка угольников (УСПК-2). В компоновках УСП установка дополнительно угольников или

162

опор хотя и повышает жесткость, но тем не менее деформации этих компоновок в 1,8—2,2 раза больше, чем деформация подобных компоновок УСПК-

' Для определения критерия работоспособности и виброустойчивости универсально-сборочных приспособлений были изучены в условиях обработки на станках типовые компоновки (см. рис. 78). Исследования компоновок, проведенные на строгальных и фрезерных станках, показали, что частота вынужденных колебаний для компоновок УСПК-1 составляет 400—200 Гц и зависит от их собственной жесткости, числа стыков и силы затяжки резьбовых соединений. Так, с изменением числа стыков от двух до четырех частота уменьшается с 380—360 до 330—300 Гц, т. е. стыки оказывают относительно небольшое влияние на виброустойчивость. Для УСП-1 частота составила 180—140 Гц, что примерно в 2 раза меньше, чем для УСПК-1.

На виброустойчивость влияет также момент затяжки резьбовых соединений. С уменьшением момента затяжки от 250 до 140 Н- м частота колебаний компоновки УСПК уменьшается с 380—360 до 360—320 Гц. Поэтому при сборке приспособлений, которые должны работать в условиях действия значительных нагрузок, нужно ставить больше болтов и затягивать резьбовые соединения с оптимальной силой (в данном случае — порядка 80 000 Н). При недостаточной виброустойчивости работоспособность приспособлений понижается. При выполнении экспериментов на строгальном станке компоновки УСП-1, УСП-2 и УСП-3 оказывались неработоспособными при глубине резания t = 10 мм и подаче s = 0,75 мм/дв. ход, а на фрезерном станке — при t = — 8 мм и s = 130 об/мин. Компоновки УСПК при максимальных режимах резания, обеспечивающих стойкость режущего инструмента и использование станка по мощности, полностью сохранили свою работоспособность.

Для оценки жесткости компоновок в условиях динамического нагружения и установления связи с жесткостью в условиях статических нагрузок фактическое значение силы резания определяют с помощью тензодатчика, наклеенного на резец. По результатам проведенных исследований компоновок УСП-1, УСПК-1 и УСПК-4 построен график сравнения динамического и статического нагружения (рис. 81). Приращение деформации от нагрузки Рг в условиях динамического нагружения, так же как и в условиях статического нагружения Q, носит линейный характер. Жесткость компоновок в условиях динамического нагружения в 1,2—1,7 раза выше жесткости при статическом нагружении этих компоновок. Это объясняется влиянием инерции массы компоновки и действием изменяемой по времени величины и направления прилагаемой нагрузки.

Исследованиями доказано также, что с увеличением жесткости в условиях статического нагружения /ст компоновок отно« шение /дин уменьшается и приближается к единице (/дин — жест-

6*

163

кость в условиях динамического нагружения). Так, для УСП-1 это отношение равно 1,7, а для УСПК-1—1,2, что объясняется большим сопротивлением, которое оказывают статически более жесткие компоновки действию переменных нагрузок. Поэтому статическая жесткость является определяющей при конструировании, исследовании, сборке и эксплуатации универсально-сборных приспособлений.

В последние годы значительно возросли мощности главных приводов металлорежущих станков и применяемые режимы резания. Благодаря применению твердых сплавов и синтетических алмазов возросла стойкость режущих инструментов. Из-за низкой жесткости УСП приходится в ряде случаев занижать режимы резания и, следовательно, не полностью использовать станки по мощности. Были разработаны способы повышения жесткости и производительности обработки, с тем чтобы максимально использовать выпускаемые станки по мощности. С этой целью на черновых режимах испытывали компоновки обычной (УСП) и повышенной (УСПК) жесткости, позволившие установить границы эффективного применения универсально-сборной оснастки, а также определить целесообразность дальнейшего повышения жесткости приспособлений. Испытания проводили на станках: продольно-фрезерном 6652 мощностью привода N = 28 кВт, поперечно-строгальном 7М37, N = 10 кВт и токарно-винторезном 1Н64, N = 20 кВт. Обработку вели на максимально допустимых режимах резания до появления вибраций и с учетом полного использования стойкости режущего инструмента. Эффективная мощность измерялась ваттметром. По данным экспериментов для каждого случая определялся коэффициент использования оборудования по мощности и был построен график (рис. 82). Из графика видно, что при обработке деталей в компоновках УСПК можно

У, ИМ

ого

0,15 0,10 0,05

Щ

о ' 5000 ют пооо 20000 pz,a,n

Рис. 81. Сравнение деформаций компоновок УСПК и УСП: /—2 — соответственно при статическом и динамическом нагружениях для УСП-1; 3 и 4 — то же, для УСПК-1; 5—6 —то же, для УСПК-4

164

О 10 15 20 25 Н,квт ■

Рис. 82. Зависимость коэффициента использования мощности станка [х от мощности привода N:

1 — для УСПК; 2 — для УСП

достичь значений коэффициента использования оборудования по мощности в 2—2,5 раза выше, чем в компоновках УСП. При этом полное использование оборудования по мощности можно осуществлять при обработке в компоновках УСП на станках мощностью до 7 кВт, а в компоновках УСПК — до 17 кВт.

Факторы, влияющие на точность

Компоновки универсально-сборной оснастки представляют собой соединения элементов, определенным образом расположенных и закрепленных на базовых плитах. Во многих случаях это сложные конструкции, в которых на жесткость и точность положения одного соединения элементов оказывает влияние другое соединение элементов. Исследования показали, что точность обрабатываемых деталей определяют не только точностью изготовления элементов и сборки компоновок, но в значительной мере жест-! ■ костью приспособлений: собственные (изгибающие) деформации у и деформации в стыках (контактные деформации), возникающие jsj от действия сил резания и закрепления при сборке компоновок :1 и при закреплении в них обрабатываемых деталей. Базовые noli верхности компоновок в большинстве случаев образуются поверх-Ц ностями блоков опор, расположенных и закрепленных в разных Ц местах на поверхности плиты.

Н Для установления степени влияния различных факторов на <; точность собранного приспособления было изучено типовое соеди-} нение элементов, состоящее из блока опор и плиты, часто встре-': чающееся почти в каждом универсально-сборном приспособле-■ нии. Основная схема исследования представляла собой базовые р: плиты УСП и УСПК с установленными и закрепленными на них j.| типовыми соединениями элементов — блоков опор, на которые ■Л действовала на определенной высоте от плиты опрокидывающая \\ сила Q, имитирующая в приспособлении силы резания и закреп-1 ления детали (рис. 83). Эта схема i является самой неблагоприятной :! с точки зрения влияния на точ-■] ность обработки, так как возни-т; кающий при этом опрокидываю-'-•) Щий момент стремится повернуть ,, блок опор относительно поверх-jy ности закрепления.

Как видно из рис. 83, положение поверхности А относительно поверхности Б (стола станка или стендовой плиты) при действии

силы Q будет вполне определено, ге^но^х^^о^Р если убудет известен угол ср,- и терИзующих положение блока под линейное перемещение /г,- по вы- действием опрокидывающей силы Q

165

соте одной из точек этой поверхности, например точки С. Угловое перемещение ф,- плоскости А относительно плоскости Б от действия силы Q

= ф* + S

+ ф'".

где (fl — угол наклона плоскости блока к поверхности Б; ср", k —■ угол между верхней плоскостью k-то элемента и нижней плоскостью; y'c'k — угол, который занимает нижняя плоскость верхнего элемента в k-м стыке по отношению к верхней плоскости нижнего элемента.

Линейное перемещение ht плоскости А относительно плоскости Б в точке С под действием силы определяется выражением

где h'i — перемещение блока по высоте в стыке с плитой в плоскости расположения точки С; hi, и — перемещение по высоте точки верхней плоскости относительно нижней плоскости &-го элемента в плоскости точки С; К{'ъ — перемещение блока по высоте в k-u стыке за счет контактных деформаций (в плоскости точки С).

Величины ф; и h'i характеризуют перемещения в стыке блока с плитой за счет собственной деформации базовых плит: ф^ h'i — за счет собственной деформации опор и других элементов; <р|-", И.]" — перемещения в стыках. Для составления баланса влияния различных факторов на положение поверхности А (см. рис. 83) при действии Мопр в ходе экспериментов проводили также определение: зазоров, возникающих между блоками и плитой; приращений сил в болтах; деформаций пазов плит под болтами относительно поверхности плиты; изменения общего положения поверхности плит под действием силы а; влияния числа элементов в блоках на угловое ф; и линейное h\ перемещения блоков в стыке с плитой.

Составление указанного баланса как для УСП, так и для УСПК позволяет не только сравнить эти два типоразмера оснастки, но дает возможность учитывать в новых разработках, как конструктивно надо исполнять элементы, чтобы обеспечить обработку деталей с необходимой точностью и производительностью.

Для экспериментов были выбраны опоры, имеющие наибольшую площадь прилегания: для УСПК — 90X 120 мм и для УСП— 90x60 мм. Крепили блоки на плите двумя болтами. Опрокидывающая сила прикладывалась на высоте 115 мм от плоскости плиты. Исследования выполняли на плитах УСПК и УСП, имеющих одинаковый размер (360x360 мм). Закрепляли плиты на стендовой плите с помощью равноплечих прихватов с затяжкой болтов динамометрическим ключом до М = 200 Н- м. Опоры и блоки из опор на плитах закрепляли с осевой силой в болтах Г66

70 000 и 50 000 Н для УСПК и УСП соответственно. Это обеспечило момент затяжки: для УСПК 17—18 и для УСП 120— 130 Н-м. Сила затяжки контролировалась с помощью тензодат-чиков сопротивления, наклееных на стержень болта. Опрокидывающая сила Q изменялась от 0 до 20 000 Н для УСПК и от 0 по 12 000 Н для УСП. Показания индикаторов снимали через каждые 2000 Н нагрузки. Угловое фг и линейное h'i перемещения блока, состоящего из нескольких опор, в стыке с плитой определяли для различных положений блока на плите.

Предварительно экспериментальным путем на блоке УСП высотой Н = 120 мм из элементов с габаритными размерами 90X60X20 мм было установлено, что под действием Мощ контактирующие плоскости исследуемых элементов сохраняют свою прямолинейность. Поэтому для проведения измерений по определению ф(- и h'i нижней плоскости опоры (блока), используя продольный шпоночный паз, крепили измерительную планку (рис. 84). Она была изготовлена из стали, термообработана, прошлифована и доведена путем притирки. Измерительную планку крепили к соответствующим плоскостям элементов УСПК и УСП. К измерительной планке подводились стержни-удлинители микронных индикаторов, установленных на стендовой плите. Стержни-удлинители, установленные вертикально, имели игольчатый контакт с измерительной планкой. По показаниям индикаторов определялись значения <pj и h'i.

Из результатов эксперимента по определению ф£ и h\ видно, что соблюдается прямая зависимость между этими величинами и УИ0Пр. Эту зависимость можно выразить формулами

ф- = кхм и а; = кш,

где Ki и К[ — коэффициенты пропорциональности; М — опрокидывающий момент.

По приведенным выше зависимостям и результатам экспериментов были определены эти коэффициенты для различных положений опоры на плите под действием Monv. По значениям Kt и К[ как функции положения опоры на плите построены графики (рис. 85, а б) для УСП и УСПК. Из графиков видно, что значения4 этих коэффициентов для УСП в 2—4 раза больше, чем для УСПК- Диапазон изменения этих коэффициентов для различных положений опор на плите УСПК намного меньше, чем Для опор на плите УСП.

По результатам предварительных испытаний разработаны и исследованы новые варианты конструкций плит и опор с целью уменьшения деформаций в разных направлениях и местах плит. В связи с этим была выполнена конструкция облегчающих вч-борок (карманов) базовых плит, обеспечивающих равножесткость во всех направлениях. Жесткость плит была повышена в 4 раза за счет расположения ребер жесткости под пазами, увеличения числа и толщины ребер.

167

Б В Г Д А Б В Г Положение опоры на плите a) t)

Рис. 84. Устройство для определения перемещений блока в стыке с плитой, собственных деформаций и деформаций в стыках под действием Л1опр:

1 — плита; 2 — опора размером 90X X 60X40 мм; 3 — микроиндикатор; 4 — измерительная планка

Рис. 85. Диаграммы значений угловых коэффициентов для различных положений опоры на плите под действием Мопр:

I, 2 и 3 — для плиты УСП при установке опоры по осям II я I соответственно; 4—5 — для плиты УСПК при установке опоры по осям lull соответственно

Экспериментальным путем было установлено, что величина зазора между опорой и поверхностью плиты в УСПК в 6 раз меньше, чем в УСП, для подобных положений опор. Следовательно, при обработке в идентичных компоновках УСПК и УСП вибрации в компоновках УСП будут наступать значительно раньше. Установка прихватов, крепящих плиту вблизи расположения опоры, сводит до минимума величину зазора между опорой и плитой при действии Мопр.

При определении значений ф; h\ для блоков с различным числом элементов было установлено, что увеличение элементов в блоке почти не влияет на угол ф;. Перемещение же блока по высотей; в стыке с плитой уменьшается с увеличением числа элементов в блоке. Это можно объяснить тем, что с увеличением числа элементов в блоке возрастает доля деформаций, приходящаяся на стыки между опорами, и, следовательно, меньшая доля деформаций остается на перемещение блока в стыке с плитой. Число стыков мало влияет на жесткость компоновок универсально-сборных приспособлений.

Угловое (p'i и линейное h'i перемещения в блоках за счет собственной деформации элементов под действием Мтр определялись по схеме, показанной на рис. 84. Были исследованы блоки высотой 120 мм, собранные для УСПК, из трех элементов с габаритными размерами 90x120X40 мм и для УСП из элементов

168

90X60X40 и 90X60X20 мм. Блоки УСПК и УСП устанавливались в одном и том же месте плиты. Измерительные планки закреплялись указанным выше способом на верхней и нижней плоскости каждого элемента. К планкам подводились четыре микронных индикатора, по которым одновременно выполнялся отсчет при нагружении блока Мопр. Таким же способом определялись угловое ф7 и линейное h'i' перемещения за счет деформаций в стыках. Только в этом случае измерительные планки крепили к двум элементам в плоскостях, образующих стык (см. рис. 84). По показаниям индикаторов определяли значения ф;, k и hi, k\ ф1' k и hY, k для каждого элемента блока.

Результаты выполненных исследований показывают, что для блоков УСП и УСПК значения h'i и ц>1 имеют очень малую величину. Так, изменение высоты элементов с нагружаемой и разгружаемой сторон блока не превышает 0,002—0,003 мм при Мопр = 1380 Н-м.

Для рассматриваемых блоков УСП и УСПК перемещения в стыках фГ, h'i' имеют также очень малую величину. Большие значения этих перемещений наблюдаются в нижних стыках (рис. 86, а и б). Для остальных стыков этих блоков перемещения в них как с нагружаемой, так и разгружаемой стороны блока при Л10Пр = 1380 Н-м не превышают 0,001—0,002 мм. Чтобы учесть влияние податливости элементов резьбового соединения на точность расположения поверхности А (см. рис. 83) экспериментально было определено приращение сил затяжки в болтах от действия Л1опр. Для блока УСП среднее значение приращения силы затяжки при Мопр — 1380 Н-м равно 950 Н, а для блока УСПК под действием Моир = 2300 Н-м сила затяжки составляет 580 Н. Следовательно, деформации элементов резьбового соединения при действии на блок Мопр также будут незначительными и в малой степени будут влиять на точность расположения базовых поверхностей. Под действием опрокидывающей силы Q в стыке

|

|

|

р |

|

1- |

|

-о |

|

|

к |

|

А |

J |

|

|

75 50 25 О

О 400 800М0пв,Н-М )

О ЧОО 800 Мопр,Н-М

30

15 О

ис. 86. Зависимость углового (кривая /) и высотного (кривая 2) перемещений ^H?e межДУ двумя нижними элементами при действии Л1Опв Для блоков (а) и УСПК (б) высотой 120 мм

169

а,ос-» 20

15

10

10,рад 100

63,<f

t$,3

22

- УСПК

-yen

Общая плита Зазор между Собствен- Резьба Стыки блоком а ные degwp-плитой маиии элементов

Деформация,°/о

Рис. 87. Факторы, влияющие на угловое положение плоскости а:

1 — стендовая плита; 2 — прихват; 3 — опора; 4 — базовая плита УСП

блока с плитой возникает зазор, который изменяет условия взаимодействия паза плиты и головки болта. Это обстоятельство потребовало определения податливости паза плиты под действием УИ0П0.

Проведенные исследования показали, что деформация полки паза плиты УСП относительно поверхности плиты при Мопр = = 1380 Н-м в 7 раз больше, чем деформация для плиты УСПК при Л1ОПр = 2300 Н-м. Снижение деформации Т-образного паза плиты УСПК по сравнению с пазом плиты УСП достигнуто вследствие увеличения толщины полки паза с 10 до 15 мм и применения новой конструкции опоры, где Мопр воспринимается двумя болтами вместо одного болта в УСП.

По определенным выше деформациям отдельных элементов был составлен баланс влияния различных факторов на точность углового расположения поверхности а по отношению к плоскости б (рис. 87) для блоков высотой 120 мм, состоящих из трех опор УСПК и отдельно УСП, при действии на них опрокидывающего момента.

Проведенный комплекс исследований позволил установить зависимости между жесткостью и точностью и определить степень влияния отдельных факторов на угловое и высотное положения плоскости а, т. е. влияние на точность приспособлений. Было установлено, что в общем балансе деформаций собственные деформации составляют примерно 85%, а контактные — 15%. Наибольшее влияние на точность обработки оказывает собствен-

170

ная деформация базовой плиты, которая составляет свыше 60% от общей деформации соединения элементов УСПК. Жесткость плиты УСПК в 4 раза больше жесткости плиты УСП. Общее угловое перемещение верхней плоскости блока из опор УСПК в 4,5 раза меньше углового перемещения в УСП.

Последующее по своему значению влияние на точность имеют деформации паза, собственная деформация опор и деформация стыков. Наименьшее влияние оказывают податливости в стыках элементов и резьбах.

Полученные результаты исследований позволили показать, что количество стыков в малой степени влияет на точность приспособлений. Это дает возможность отвергнуть существовавшее мнение, что система сборной оснастки для высокоточных производств не имеет перспективы из-за низкой точности таких приспособлений. Наоборот, эти исследования показывают, что имеются резервы повышения жесткости, а следовательно, точности и производительности сборных приспособлений. Для этого необходимо повышать как общую жесткость, так и жесткость отдельных элементов конструкций, а также добиваться выравнивания жесткости во всех направлениях и точках базовых плит путем создания равножестких конструкций для обеспечения большей стабильности отклонений при обработке в условиях значительных изменений усилий резания, направления и величины усилия закрепления.

Повышение жесткости компоновок может быть достигнуто также за счет увеличения сечения болта,' размера резьбы, сечения и высоты гайки, площади стыка гайки с цековкой. Необходимо избегать удлинения нагруженной части болта или шпильки за счет установки между опорой и гайкой различных прокладок и шайб, выполнять резьбу на болтах и шпильках методом накатки.

Даже в более жестких плитах (УСПК) при средних положениях опоры угловое перемещение блока относительно плоскостд установки приспособления имеет наименьшее значение, а при периферийных — наибольшее. Поэтому при чистовой обработке, когда требуется повышенная точность выполнения угла между вертикальной и горизонтальной поверхностями, блоки для базирования деталей рекомендуется располагать ближе к середине плиты. Если требуется повышенная устойчивость компоновки против вибраций, то блоки для базирования обрабатываемых деталей необходимо располагать ближе к периферии плиты, со стороны Действия сил, вызывающих деформации, так как в этом случае зазоры между блоком опор и плитой имеют наименьшее значение.

Для уменьшения величины зазоров между блоком и плитой Рекомендуется уменьшать расстояние между блоком и нагружаемыми прихватами, чего можно достичь установкой дополнительных прихватов, крепящих плиту компоновки к столу станка вблизи этого блока.

171

Исследование способов повышения точности обработки

Одним из важнейших вопросов, определяющих перспективность развития и расширения области применения универсально-сборной и переналаживаемой оснастки, является вопрос о возможности повышения точности обработки деталей. Универсально-сборные приспособления в зависимости от их сложности и габаритных размеров могут быть собраны из нескольких десятков, а иногда и сотен различных элементов. Поэтому возникла необходимость определения влияния жесткости компоновок УСП на величину погрешности механической обработки. При исследовании одни и те же детали обрабатывались в идентичных компоновках УСПК и УСП для токарных, фрезерных и сверлильных операций.

Экспериментальную часть исследований выполняли следующим образом. Из элементов УСПК и УСП собирали исследуемые компоновки и определяли погрешность их сборки. Обработку деталей в компоновках УСПК и УСП (см. рис. 78) выполняли на одном станке, при одинаковых режимах резания и одним и тем же инструментом. Большой интерес для исследований представляют компоновки, которые в процессе обработки деталей совершают вращательное движение. Обработку деталей во вращающихся компоновках выполняли на токарном станке 165 и круглошлифовальном ЗА229. При исследовании определяли погрешность расстояния от основания детали до оси отверстия, которая зависит от точности и жесткости УСП. Обработку деталей в компоновках для токарных работ выполняли на получистовых и чистовых режимах. Проведенные исследования показали, что при обработке на чистовых режимах точность обработки деталей в компоновках УСПК соответствовала 8-му квалитету, а в компоновках УСП — 10-му квалитету. Анализ погрешностей обработки деталей определил," что значительную часть их составляют систематические постоянные погрешности, возникающие в начальный период обработки. Для повышения точности обработки деталей выполнялась наладка компоновок, сущность которой заключалась в том, что обрабатываемая деталь смещалась в требуемом направлении на величину систематической погрешности.

Точность деталей, обработанных на чистовых режимах в компоновке УСПК после ее наладки, соответствовала 6-му квалитету, а в компоновке УСП — 8-му квалитету. Определение ква-литета осуществляли статистическим методом. По результатам измерений деталей, обработаннык в исследуемых компоновках УСПК и УСП, при обработке их без наладки и с наладкой построены графики эмпирического распределения погрешностей обработки (рис. 88). Эмпирическое распределение выравнивалось по закону нормального распределения.

Сравнивая графики распределения погрешности обработки деталей в компоновках УСПК (рис. 88, а, б) и УСП (рис. 88, в, г), 172

Рис. 88. Распределение погрешностей обработки в токарных компоновках УСПК (аи 6) и УСП (в и г):

а к в — при обработке без подналадки компоновок на получистовых режимах; б и г — при обработке с подна-ладкой компоновок на чистовых режимах; / — кривая эмпирического распределения; 2 — кривая, выравненная по закону нормального распределения

видим, что погрешность обработки в тех же компоновках после их наладки уменьшилась в среднем в 3 раза. Оценка точности деталей в компоновках УСПК и УСП, обработанных в одинаковых условиях, выполнялась методом сравнения дисперсий. Проведенные расчеты показали, что процесс обработки деталей происходил точнее. Более высокая точность обработки деталей в компоновках УСПК объясняется тем, что возникающие погрешности, зависящие от жесткости приспособлений, при обработке в компоновках УСПК меньше, чем в соответствующих компоновках УСП. Аналогично проводили исследования точности обработки деталей в тех же компоновках на круглошлифовальном станке. Точность обработки партии деталей в компоновках УСПК соответствовала 5-му, а в УСП — 6-му квалитетам точности. Проведенные исследования точности обработки деталей в компоновках для фрезерных и сверлильных работ показали, что точность обработки деталей в компоновках УСПК на один квалитет выше, чем в компоновках УСП.

Анализ номенклатуры обрабатываемых деталей на заводах машиностроения показывает, что в среднем около 30% деталей обрабатываются по 5—9-му квалитету, а 70% —по 10-му квалитету и ниже. Проведенные исследования также показали, что

173

обработку деталей в компоновках УСПК без наладки можно вы- '■■ полнить по 8—9-му квалитету. Для повышения точности обработки необходимо производить наладку компоновок.

Способы наладки рассмотрим на примере компоновок для токарных работ. Наладку этих компоновок можно осуществить смещением компоновки кулачками планшайбы, селективным отбором элементов или с помощью элемента «тонкой» настройки. Первые два способа рекомендуется применять в стабильных условиях, когда в процессе обработки закономерно изменяющиеся систематические погрешности, вызванные температурными деформациями и другими факторами, незначительны и не оказывают существенного влияния на суммарную погрешность обработки. Наладка с применением элемента «тонкой» настройки рекомендуется в тех случаях, когда кроме систематических погрешностей, возникающих в начальный период обработки, появляются и закономерно изменяющиеся систематические погрешности, которые снижают точность в процессе обработки. В связи с этим в состав комплекта вводят элементы «тонкой» настройки.

При наладке за счет перезажатия кулачков планшайбы станка компоновка смещается в требуемом направлении на величину погрешности обработки. Этот способ, несмотря на его простоту, довольно трудоемкий, требует большого опыта и высокой квалификации рабочего. Его рекомендуется применять при обработке небольшой партии деталей.

Сущность наладки методом селективного подбора элементов УСП заключается в замене одного или нескольких элементов, влияющих на ответственные размеры компоновки. При этом обрабатываемая деталь смещается в требуемом направлении на величину погрешности. Этот метод применим при обработке крупных партий деталей и в тех случаях, когда смену указанных элементов можно осуществлять достаточно быстро.

При сборке УСП необходимо определить величину допуска на выполняемый размер компоновки по заданному допуску на обработку детали. Сборка приспособления значительно упрощается, если известна допустимая погрешность бсб универсально-: сборного приспособления. Определение указанной величины рас-четно-аналитическим методом затруднительно и не всегда представляется возможным. Поэтому для практических целей удобно выражать погрешность сборки приспособления бсб как часть допуска на обработку детали. Погрешность сборки УСП можно определить по формуле

где К — коэффициент пропорциональности; бд — допуск на об-я работку детали.

Коэффициент К показывает, во сколько раз погрешность приспособления меньше допуска на обработку детали. Отсутствие: обоснованных допусков на сборку приспособлений приводит;

174 ::

к тому, что часть собранных приспособлений не обеспечивает требуемую точность обработки, и их приходится либо переконструировать, либо производить переналадку непосредственно на станке. Значения коэффициента К можно определять по формуле

А

где А — эмпирическая погрешность обработки деталей в рассматриваемой компоновке.

Полученные значения коэффициента К необходимо сгруппировать по видам компоновок и определить его среднее значение для каждой разновидности и типоразмера УСП. При определении допуска на сборку компоновок необходимо пользоваться усредненными значениями коэффициента К. Для правильно выбранной схемы компоновки должно соблюдаться условие А < бд. Коэффициент К неодинаков при разных видах обработки:

УСПК

УСП

Токарная получистовая...........1/4—1/5 1/7

Шлифование................1/2—1/3 1/4—1/5

Если при обработке деталей производится наладка компоновок с целью уменьшения систематических погрешностей, коэффициент К теряет смысл. Чем жестче приспособления, тем выше значения коэффициента К. Следовательно, для обработки одинаковых деталей относительная точность компоновок УСП должна быть выше точности компоновок УСПК-

В специальных приспособлениях при выполнении работ по 6—10-му квалитету допуски на размеры приспособлений принимают равными 1/2—1/3 допуска на соответствующие размеры детали, а при работах по 11-му квалитету и ниже относительная точность может быть выше (1/5—1/10 от допуска). В УСП при выполнении работ по 6-му квалитету допуски на размеры компоновок необходимо принимать равными 1/2—1/5 допуска на соответствующие размеры обрабатываемой детали. Большее значение коэффициента К для компоновок УСПК (К = 1/2-Т-1/3), чем для УСП (1/4—1/5), указывает на то, что при одинаковой точности сборки приспособлений точность обработки в компоновках УСПК выше, чем в УСП.

При выполнении работ по 10-му квалитету точности и ниже коэффициент К = 1/4-5-1/7 Объясняется это тем, что при полу-чистовых работах погрешность обработки большая, а точность компоновок высокая (такая же, как при чистовых операциях). Из этого не следует делать вывода, что точность элементов УСП завышена, так как из них собираются приспособления как для черновых, так и для чистовых операций.

Трудоемкость подналадки сборных приспособлений, когда ее осуществляют из элементов 5—6-го квалитета точности, намного

175

сокращается, так как приходится осуществлять подбор не одного, а двух параметров (например, линейного размера и отклонения от перпендикулярности). При этом сокращается также время подбора элементов, если наладка компоновок УСП осуществляется селективным методом.

Учитывая, что на современных инструментальных заводах изготовление элементов УСП по 5—6-му квалитету вполне достижимо, а стоимость их изготовления с такой точностью не намного выше, чем по 8—9-му квалитету, вполне оправданным следует считать изготовление элементов УСП по 5—6-му квалитету.

Другим важным фактором и резервом повышения точности обработки в компоновках УСПО является увеличение жесткости как отдельных элементов, так и компоновок в сборе. В этом направлении и ведется работа по повышению эффективности универсально-сборной и переналаживаемой оснастки. По результатам проводимых исследований и на основе опыта эксплуатации составляют руководящие технические материалы по эксплуатации, в которых приводят необходимые данные и дают рекомендации по повышению точности и производительности обработки деталей в компоновках УСПО.

Исследование элементов комплекса УСПО

Одной из целей создания комплекса УСПО является использование принципов создания оснастки многократного применения для серийного и крупносерийного типа производства, где применение существующих видов универсально-сборной и переналаживаемой оснастки в настоящее время неэффективно из-за невысоких показателей жесткости и точности собираемых приспособлений. Для повышения точности обработки деталей с помощью универсально-сборной и переналаживаемой оснастки необходимо решить вопросы обеспечения необходимой жесткости собираемых компоновок, повышения стабильности установки элементов при многократной их сборке-разборке и точности сборки компоновок, обеспечивающих необходимую точность обработки деталей. Решение этих проблем в значительной мере зависит от выбора метода фиксации элементов оснастки между собой, их конструктивных параметров и технологии изготовления. В существующих видах технологической оснастки многократного применения используют только два вида фиксирующих элементов: призматические шпонки и установочные пальцы.

В ряде работ выполнены сравнительные исследования технических характеристик соединений с помощью указанных фиксирующих устройств. Однако технические характеристики этих соединений не обеспечивают выполнения поставленных требований. Для повышения стабильности установки элементов были разработаны два вида фиксирующих устройств, названных без-176 ■ г

а) 4} ')

Рис. 89. Схемы фиксации элементов УСПО

зазорными. Сравнение стабильности положения элементов при фиксации на беззазорные фиксирующие устройства проводилось с традиционными методами фиксации на призматические шпонки и установочные пальцы (рис. 89, а, б).